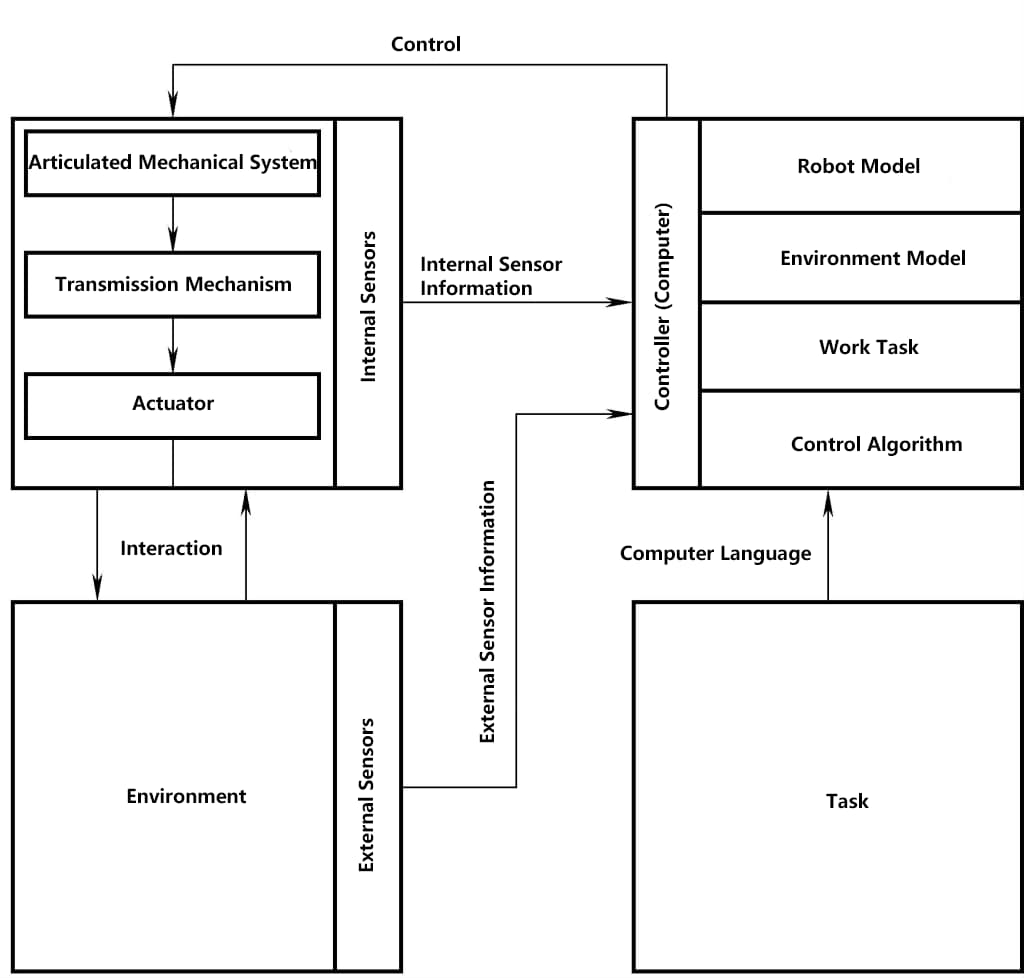

Industrierobotersysteme bestehen im Allgemeinen aus vier Teilen: dem Manipulator (Körper), der Umgebung, den Aufgaben und der Steuerung, wie in Abbildung 1 dargestellt.

Die Umgebung bezieht sich auf die Arbeitsumgebung des Roboters, einschließlich des Arbeitsobjekts und einiger Hindernisse. Der Roboter muss verhindern, dass er während seiner Bewegung mit diesen Objekten kollidiert.

Die Aufgabe bezieht sich auf die Arbeit, die der Roboter ausführen muss, wie z. B. Schweißen, Lackieren oder Handhabung usw. Sie kann in der Regel als Unterschied zwischen zwei Zuständen der Umgebung definiert werden und muss in der Robotersteuerung mit einer geeigneten Sprache oder Programmen beschrieben und gespeichert werden.

Die Steuerung dient dazu, die von den internen und externen Sensoren des Roboters erfassten Informationen zu empfangen, zu verarbeiten und Steuersignale gemäß einem bestimmten Steuerprogramm zu erzeugen, die die verschiedenen Gelenke des Roboterkörpers ansteuern und so die vorgegebene Aufgabe erfüllen. Der Roboterkörper ist der mechanische Mechanismus, der die Aufgabe ausführt. Er besteht aus einer Reihe miteinander verbundener Bewegungsmechanismen, darunter Arme, Gelenke und Endeffektoren.

In der praktischen Technik wird der Roboterkörper auch als Manipulator, Roboterarm, mechanische Hand usw. bezeichnet. Die meisten Roboterkörper sind gelenkige mechanische Strukturen mit mehreren Freiheitsgraden. Schweißroboter verfügen in der Regel über 6 Freiheitsgrade, von denen 3 das Endwerkzeug in die gewünschte Position führen und die anderen 3 zur Steuerung der Haltung des Werkzeugs dienen.

I. Formen der Roboterkörperstruktur

Im weitesten Sinne können Robotermechanismen allgemein als eine Art der Stange Mechanismus, einschließlich Teilen wie Armen, Handgelenken, Klauen und Laufmechanismen. Bei Schweißrobotern umfasst die Körperstruktur hauptsächlich die Arm- und Handgelenkteile.

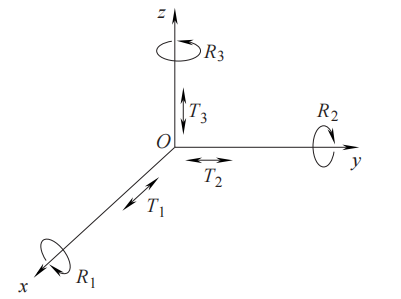

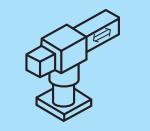

Ein freier starrer Körper hat 6 Freiheitsgrade im dreidimensionalen Raum, wie in Abbildung 2 dargestellt. Um eine räumliche Operation durchzuführen, benötigt der Roboter ebenfalls 6 Freiheitsgrade.

Die Bewegung des Roboters ist eine Kombination aus den Bewegungen des Arms und des Handgelenks. In der Regel hat der Arm drei Gelenke, die dazu dienen, die Position des Referenzpunktes am Handgelenk zu verändern, was als Positionierungsmechanismus bezeichnet wird; das Handgelenk hat ebenfalls drei Gelenke, die sich in der Regel kreuzen und dazu dienen, die Haltung des Endwerkzeugs zu verändern, was als Orientierungsmechanismus bezeichnet wird. Daher kann der gesamte Roboter als Positionierungsmechanismus betrachtet werden, der mit dem Orientierungsmechanismus verbunden ist.

1. Aufbau des Arms

Der Arm des Roboters ist der Teil, der die Operation direkt ausführt, und seine Struktur hat großen Einfluss auf die Leistungsfähigkeit des Roboters. Im Allgemeinen besteht der Arm aus Stangen und den Gelenken (kinematischen Paaren), die sie verbinden. Ein Gelenk hat einen oder mehrere Freiheitsgrade.

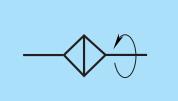

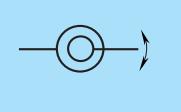

Der sogenannte Freiheitsgrad ist ein Indikator für die Flexibilität der Roboterbewegung, d. h. die Anzahl der unabhängigen Einzelbewegungen. Die Freiheitsgrade, die eine aktive Bewegung durch den Aktor erzeugen können, werden als aktive Freiheitsgrade bezeichnet, diejenigen, die keine Antriebskraft erzeugen können, als passive Freiheitsgrade. Tabelle 1 zeigt die Symbole und Bewegungsrichtungen von repräsentativen Gelenken mit einem Freiheitsgrad.

Tabelle 1 Gelenke mit einem Freiheitsgrad

| Name | Symbol | Beispiel |

| Übersetzung |  |  |

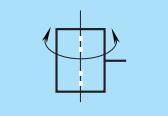

| Drehung |  |  |

| Drehung ① |  |  |

| Drehung ② |  |

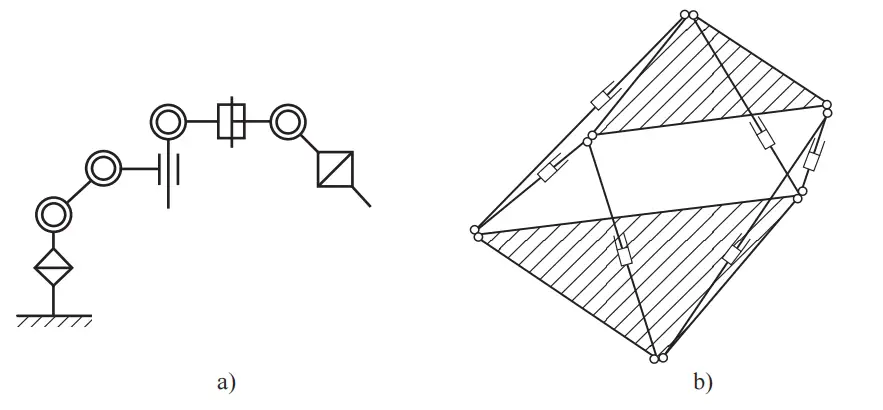

Die Methoden zur Konstruktion von Gliedern und Gelenken lassen sich grob in zwei Typen einteilen. Von der Gesamtansicht des Arms aus betrachtet, sind die Glieder und Gelenke, aus denen der Arm besteht, seriell verbunden und werden als Roboter mit seriellen Gliedern oder mit offener Kette bezeichnet, während die parallel verbundenen Glieder als Roboter mit parallelen Gliedern oder mit geschlossener Kette bezeichnet werden. In Abbildung 3 sind Beispiele für die Freiheitsgrade von Roboterhänden mit seriellen und parallelen Gliedern dargestellt. Die meisten Roboterhände sind vom Typ mit seriellen Gliedern.

a) Typ des Serienmitglieds

b) Typ des parallelen Mitglieds

Die Art und Weise, wie die Freiheitsgrade konstruiert werden, wirkt sich unter anderem stark auf den Bewegungsbereich und die Funktionsfähigkeit des Roboters aus. Ein kugelförmiges Gelenk beispielsweise ist ein Gelenk mit drei Freiheitsgraden, das sich in jede beliebige Richtung bewegen kann, wodurch sich leicht eine für die Aufgabe geeignete Körperhaltung bestimmen lässt. Aufgrund der Einschränkungen des Aktuators ist es jedoch schwierig, diese Funktion vollständig zu realisieren. Daher werden bei Robotern normalerweise drei Mechanismen mit einem Freiheitsgrad in Reihe geschaltet, um diese drei Freiheitsgrade zu erreichen.

Die Verwendung einer solchen seriellen VerbindungsmethodeSelbst bei den gleichen drei Freiheitsgraden gibt es viele verschiedene Kombinationen von Freiheitsgraden, die jeweils unterschiedliche Funktionen haben.

Es gibt zum Beispiel viele spezifische Konstruktionsmethoden für einen 3-Freiheitsgrade-Handgelenkmechanismus. Unter der Voraussetzung, dass translatorische und rotatorische Freiheitsgrade auf der x-, y- und z-Achse vorhanden sind, kein Versatz zwischen benachbarten Gliedern besteht und die Achsen benachbarter Gelenke entweder senkrecht oder parallel zueinander verlaufen, gibt es insgesamt 63 Arten. Unter Einbeziehung von drei Rotationsgraden gibt es bei einem Arm mit 6 Freiheitsgraden sogar 909 Möglichkeiten, Freiheitsgrade zu konstruieren.

Daher ist es notwendig, die effektive Art und Weise der Konstruktion von Freiheitsgraden anhand von Kriterien wie den Anforderungen der Zieloperation zu bestimmen.

Der Hauptzweck des Arms ist die Positionierung im dreidimensionalen Raum, wofür, wie bereits erwähnt, drei Freiheitsgrade erforderlich sind. Betrachtet man die Kombination von translatorischen, rotatorischen und rotatorischen Freiheitsgraden, gibt es insgesamt 27 Möglichkeiten, Freiheitsgrade zu konstruieren. Ausgehend von ihrer Bewegungsform lassen sich die repräsentativen Möglichkeiten zur Konstruktion von Freiheitsgraden jedoch in die folgenden vier Typen unterteilen:

- Roboter mit zylindrischen Koordinaten.

- Roboter mit sphärischen Koordinaten.

- Roboter mit kartesischen Koordinaten.

- Knickarmroboter.

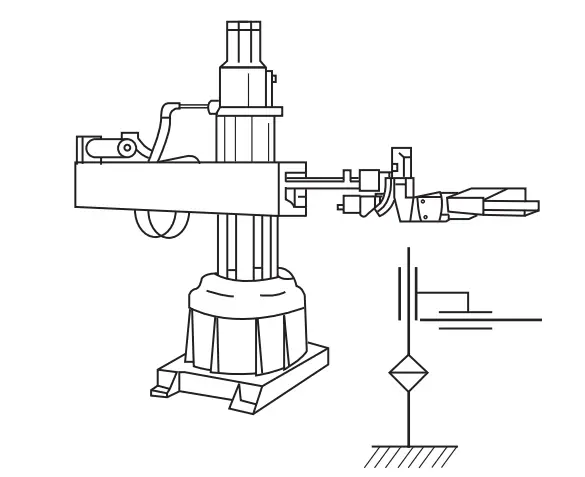

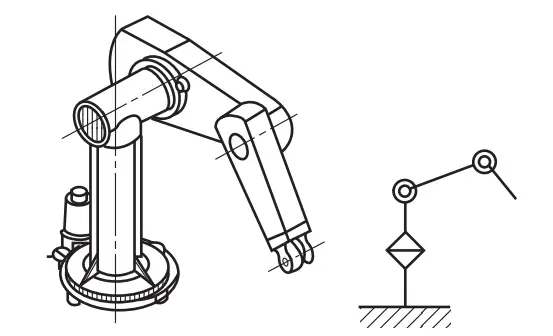

Der zylindrische Koordinatenroboter, der in Abbildung 4 zu sehen ist, besteht aus einer Kombination aus einer Rotation und zwei Translationen; der kugelförmige Koordinatenroboter, der in Abbildung 5 zu sehen ist, wird durch eine Kombination aus Rotation, Rotation und Translation gebildet.

Diese beiden Arten von Robotern mit einem zentralen rotatorischen Freiheitsgrad haben beide einen großen Bewegungsbereich, und ihre Koordinatenberechnung ist relativ einfach. Der erste praktische Roboter der Welt Industrieroboter"Versatran" und "Unimate" verwenden zylindrische bzw. sphärische Koordinatenmechanismen.

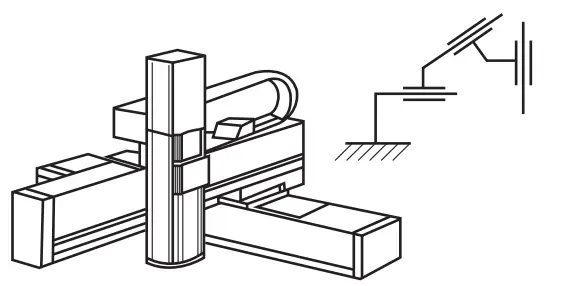

Der Roboter mit kartesischen Koordinaten (siehe Abbildung 6) verfügt über Freiheitsgrade, die entlang der x-, y- und z-Achse unabhängig sind, und zeichnet sich durch eine einfache Struktur, hohe Präzision und eine äußerst einfache Koordinatenberechnung und -steuerung aus. Sein Bewegungsbereich ist jedoch nicht sehr groß, so dass es schwierig ist, Hochgeschwindigkeitsbewegungen auszuführen.

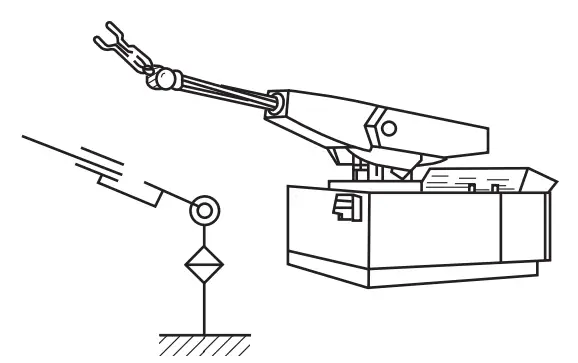

Der Gelenkroboter besteht hauptsächlich aus Rotations- und Rotationsfreiheitsgraden, die als eine Struktur gesehen werden können, die einen menschlichen Arm mit einer Gelenkstruktur mit einem Ellbogengelenk imitiert. In diesem Fall wird der Teil vom Ellbogen bis zur Schulter als Oberarm und der Teil vom Ellbogen bis zum Handgelenk als Unterarm bezeichnet. Diese Struktur ist am effektivsten für die Bestimmung jeder Position und Haltung im dreidimensionalen Raum. Sie lässt sich gut an verschiedene Aufgaben anpassen, hat aber den Nachteil, dass die Koordinatenberechnung und -steuerung relativ komplex sind und eine hohe Präzision nur schwer zu erreichen ist.

Der Knickarmroboter kann aufgrund der Art der Konstruktion der Freiheitsgrade in mehrere Kategorien eingeteilt werden.

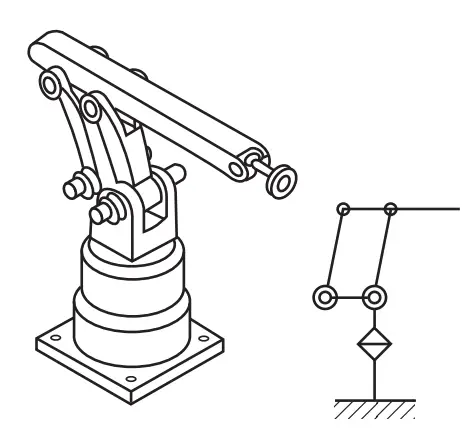

Abbildung 7 ist ein allgemeiner Arm, der eine Struktur von Rotation, Rotation, Rotationsfreiheitsgraden annimmt. Der Arm in Abbildung 8 verwendet eine Parallelogrammverbindung und montiert den Aktuator, der für den Gelenkantrieb verwendet wird, an der Basis des Arms.

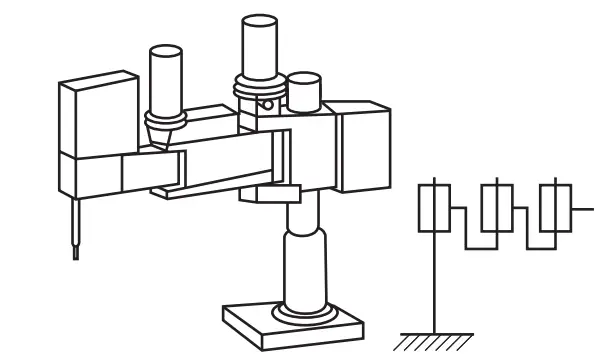

Abbildung 9 wird als SCARA-Roboter (Selective Compliance Assembly Robot Arm) bezeichnet, und die Front-End-Struktur des Arms verfügt über Freiheitsgrade, die sich beliebig in einer zweidimensionalen Ebene bewegen können, so dass er eine hohe Steifigkeit in vertikaler Richtung und eine geringe Steifigkeit (Nachgiebigkeit) in horizontaler Richtung aufweist.

In der Praxis wird er jedoch nicht in erster Linie wegen dieser speziellen Nachgiebigkeitseigenschaft eingesetzt, sondern weil er auf einer zweidimensionalen Ebene einfachere Aktionen ausführen kann, weshalb er bei Montagearbeiten weit verbreitet ist.

2. Aufbau des Handgelenks

Das Handgelenk des Roboters ist das Verbindungsteil zwischen dem Arm und dem Endwerkzeug und dient dazu, die Position und Ausrichtung des Werkzeugs im Raum zu verändern. Die Struktur des Handgelenks ist im Allgemeinen komplex und wirkt sich direkt auf die Geschicklichkeit des Roboters aus. Das gängigste Handgelenk besteht aus zwei oder drei zueinander senkrechten Gelenkachsen, wobei das erste Gelenk des Handgelenks das vierte Gelenk des Roboters ist.

(1) Sphärisches Handgelenk mit zwei Freiheitsgraden

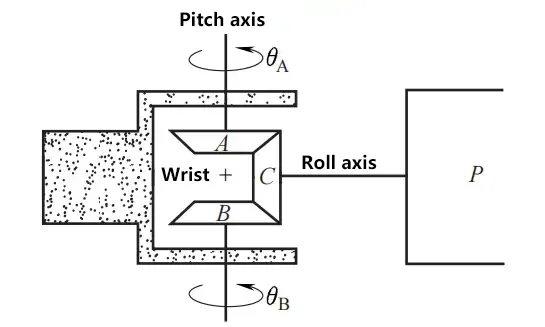

Abbildung 10 zeigt ein einfaches, kugelförmiges Pitch-Roll-Handgelenk. Drei Kegelräder A, B und C bilden einen Differentialmechanismus, wobei die Zahnräder A und B über eine Kette oder einen Riemen mit zwei Antriebsmotoren verbunden sind, die die Drehzahldifferenz und die Drehrichtung der Zahnräder A und B nutzen, um die Drehrichtung und Drehzahl des Werkzeugs zu synthetisieren.

(2) Orthogonales Handgelenk mit drei Achsen

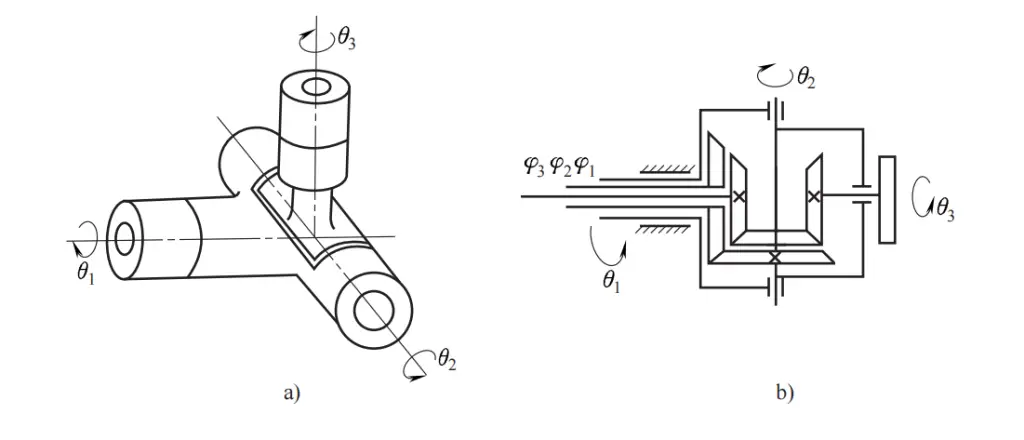

Abbildung 11 zeigt ein schematisches Diagramm und ein Übertragungsdiagramm eines Handgelenks mit 3 Freiheitsgraden, dessen drei Achsen senkrecht zueinander stehen und sich in einem Punkt kreuzen. Theoretisch kann dieses Handgelenk jede beliebige Stellung einnehmen, aber aufgrund der strukturellen Beschränkungen der Gelenkwinkel kann es nicht jede Stellung einnehmen. Diese Art des Handgelenks ist die häufigste Form bei Robotern.

a) Schematische Darstellung

b) Übertragungsdiagramm

II. Antriebsmechanismus der Robotergelenke

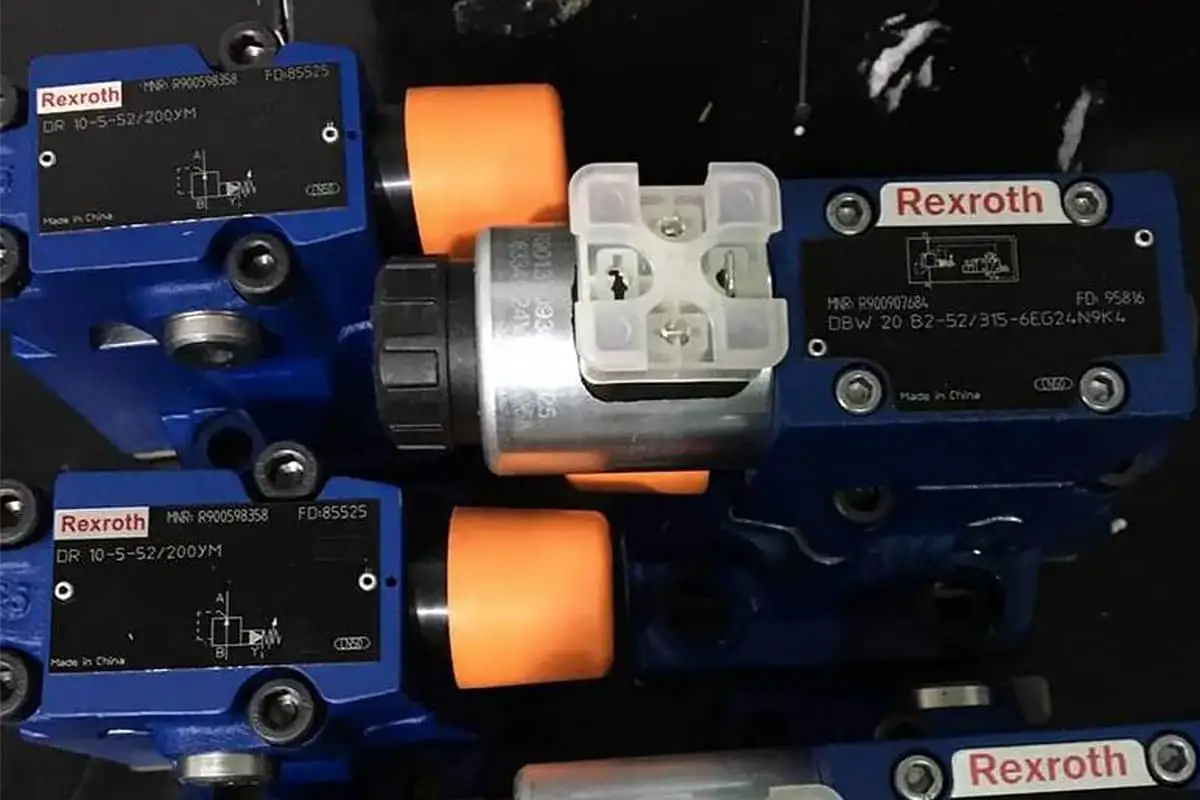

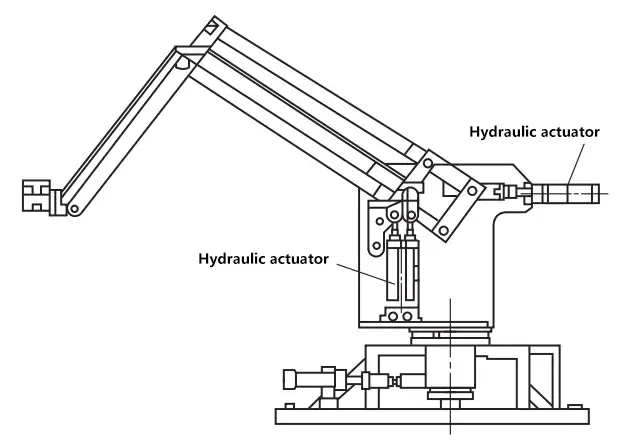

Bei den Hauptantrieben von Robotern unterscheidet man zwischen hydraulischem Antrieb, pneumatischem Antrieb und elektrischem Antrieb usw.

Der Hauptvorteil des Hydraulikantriebs ist seine hohe Leistung, sein einfacher Aufbau, der Wegfall des Untersetzungsgetriebes, die direkte Verbindung mit der angetriebenen Stange und die schnelle Reaktion. Der hydraulische Servoantrieb hat eine hohe Präzision, erfordert aber eine zusätzliche Hydraulikquelle und ist anfällig für Flüssigkeitslecks, weshalb der hydraulische Antrieb meist in Robotersystemen mit sehr hoher Leistung eingesetzt wird.

Pneumatische Aktuatoren haben einfache Energiequellen und Strukturen, aber im Vergleich zu hydraulischen Aktuatoren haben sie eine geringere Leistung bei gleichem Volumen (aufgrund des geringeren Drucks), und ihre Geschwindigkeit ist nicht leicht zu steuern, so dass sie meist in Punktsteuerungssystemen mit geringer Präzision eingesetzt werden.

Elektrische Stellantriebe sind derzeit die am häufigsten verwendeten Stellantriebe. Sie verfügen über einfache Energiequellen, einen großen Bereich von Geschwindigkeitsänderungen, einen hohen Wirkungsgrad und eine hohe Geschwindigkeits- und Positionsgenauigkeit, sind aber oft mit Untersetzungsgetrieben verbunden, was den Direktantrieb erschwert. Elektrische Stellantriebe können in Gleichstrom-, Wechselstrom-Servomotorantriebe und Schrittmotorantriebe unterteilt werden.

Letztere haben meist einen offenen Regelkreis, eine einfache Steuerung, aber keine hohe Leistung und werden meist in Robotersystemen mit geringer Präzision und Leistung eingesetzt. Gleichstrom-Servomotoren haben viele Vorteile, aber ihre Bürsten sind verschleißanfällig und können leicht Funken bilden. Im Zuge des technologischen Fortschritts haben AC-Servomotoren in den letzten Jahren die DC-Servomotoren als Hauptaktuatoren in Robotern nach und nach ersetzt.

1. DC-Servomotor

DC-Servomotoren haben ein geringes Rotationsträgheitsmoment, eine schnelle Start- und Stoppreaktion, einen großen Bereich von Geschwindigkeitsänderungen, einen hohen Wirkungsgrad und eine hohe Genauigkeit bei der Geschwindigkeits- und Positionsregelung.

Gleichstrom-Servomotoren haben viele Vorteile und ein gutes Preis-Leistungs-Verhältnis, so dass sie immer der Standardmotor für Roboterplattformen sind. Ihre Bürsten sind jedoch verschleißanfällig und können leicht Funken bilden. Daher wurden bürstenlose Motoren entwickelt, die Hall-Schaltungen für die Kommutierung verwenden.

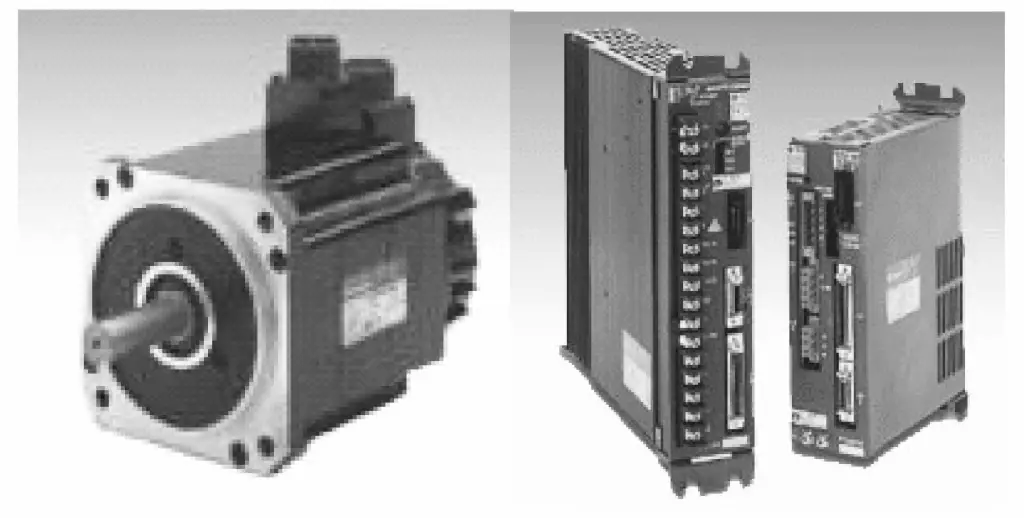

Abbildung 12 zeigt einen DC-Servomotor und einen Antriebsverstärker.

2. AC-Servomotor

Wechselstrom-Servomotoren haben eine höhere Leistung als Gleichstrom-Servomotoren, benötigen keine Bürsten, haben einen hohen Wirkungsgrad und sind einfach zu warten, weshalb sie in Industrierobotern am häufigsten eingesetzt werden. Abbildung 13 zeigt einen AC-Servomotor und einen Antriebsverstärker.

Die wichtigsten technischen Parameter von AC-Servomotoren sind denen von DC-Servomotoren ähnlich.

3. Schrittmotor

Schrittmotoren sind eine Art bürstenloser Motor, bei dem die Magnete auf dem Rotor und die Wicklungen auf dem Gehäuse montiert sind. Schrittmotoren sind im Wesentlichen Motoren mit niedriger Drehzahl, die leicht zu steuern sind, präzise Bewegungen ausführen können und eine optimale Betriebsgeschwindigkeit von 50~100r/min haben. Abbildung 14 zeigt einen Schrittmotor und einen Treiber.

Schrittmotorantriebe sind in der Regel ungeregelt, einfach zu steuern, aber nicht sehr leistungsfähig, mit guten Bremseffekten, können aber bei sehr niedrigen Geschwindigkeiten oder unter schweren Lasten Schrittverluste aufweisen und werden häufig in Robotersystemen mit geringer Präzision und geringer Leistung eingesetzt.

III. Mechanismus der Robotergelenkübertragung

Es gibt zwei Arten von Gelenkantrieben: den direkten Antrieb und den indirekten Antrieb. Bei der direkten Antriebsmethode wird die Abtriebswelle des Treibers direkt mit der Gelenkachse des Roboterarms verbunden. Bei der indirekten Antriebsmethode wird die Kraft des Antriebs über ein Reduzierstück oder ein Stahlrohr auf das Gelenk übertragen. DrahtseilRiemen, paralleles Gestänge, usw.

Der Vorteil des Direktantriebs besteht darin, dass es weniger mechanische Systeme zwischen dem Antrieb und dem Gelenk gibt, wodurch die Auswirkungen nichtlinearer Faktoren wie Reibung verringert werden, was zu einer besseren Steuerungsleistung führt. Um das Gelenk des Arms direkt anzutreiben, muss das Ausgangsdrehmoment des Treibers jedoch sehr groß sein, außerdem muss die Dynamik des Arms berücksichtigt werden.

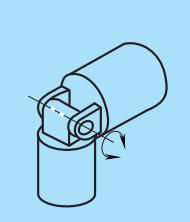

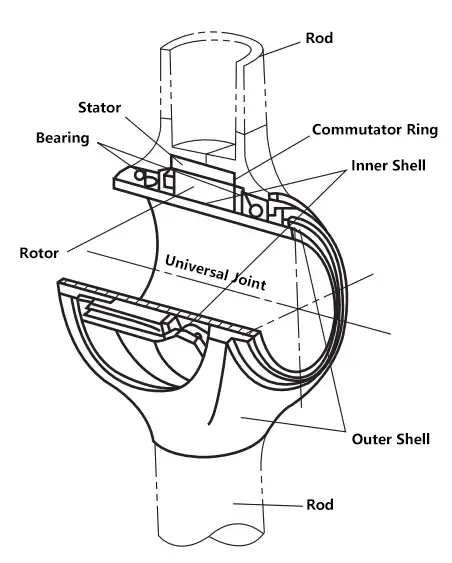

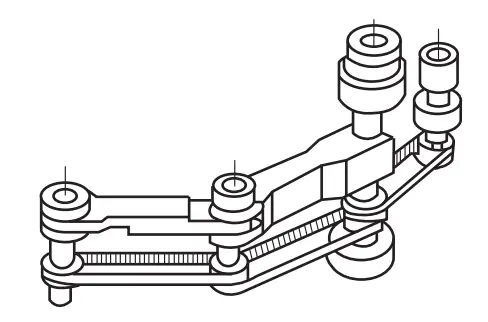

Der in den 1980er Jahren entwickelte Torque-Motor, dessen mechanisches System hauptsächlich aus Lagern besteht, kann eine ausgezeichnete Rückwärtsantriebsfähigkeit erreichen (Antrieb der Abtriebswelle des Antriebs von der Gelenkseite aus). Ein Beispiel für eine Gelenkstruktur mit einem Torquemotor für Direktantrieb ist in Abbildung 15 dargestellt. Roboter, die solche Direktantriebsmethoden verwenden, werden in der Regel als Direktantriebsroboter (DD-Roboter) bezeichnet.

Die meisten Robotergelenke werden indirekt angetrieben. Bei dieser Art des indirekten Antriebs ist das Ausgangsdrehmoment des Treibers in der Regel deutlich geringer als das für den Antrieb des Gelenks erforderliche Drehmoment, so dass ein Untersetzungsgetriebe verwendet werden muss.

Da der Arm in der Regel eine freitragende Struktur hat, erhöht die Einbauposition des Treibers, der das Robotergelenk mit mehreren Freiheitsgraden antreibt, die Belastung für den Wurzelgelenkstreiber des Arms. Die Lösung dieses Problems kann in der Regel mit den folgenden einfachen Antriebsmechanismen erreicht werden.

1. Ketten, Stahlbänder

Bei dieser Methode ist der Fahrer auch weit vom Gelenk entfernt, was eine der Möglichkeiten des Fernantriebs darstellt. Ketten und Stahlriemen haben eine gute Steifigkeit und können große Drehmomente übertragen, die häufig bei SCARA-Robotern verwendet werden. Die Methode des Zahnriemenantriebs ist in Abbildung 16 dargestellt.

2. Parallelogrammverknüpfung

Die Besonderheit dieser Methode besteht darin, dass der Treiber an der Basis des Arms installiert werden kann, und diese Struktur macht die Berechnung der Koordinatentransformation extrem einfach, ein Beispiel ist in Abbildung 17 dargestellt.

IV. Gemeinsame Reduktionsmechanismen für Robotergelenke

Wie bereits erwähnt, ist beim Antrieb von Robotergelenken mit Elektromotoren in Anbetracht des Antriebsdrehmoments und der Regelgenauigkeit in der Regel ein Untersetzungsmechanismus erforderlich. Zu den üblichen Untersetzungsmechanismen, die in Robotern verwendet werden, gehören harmonische Untersetzungsgetriebe und RV-Zykloiden-Ritzelgetriebe, und bei einigen Robotern wird auch ein schraubenförmiges Getriebe für die lineare Übertragung verwendet.

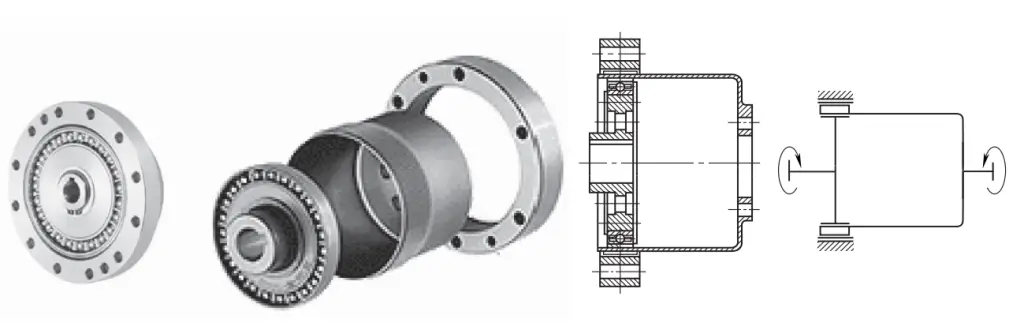

1. Oberwellenreduzierer

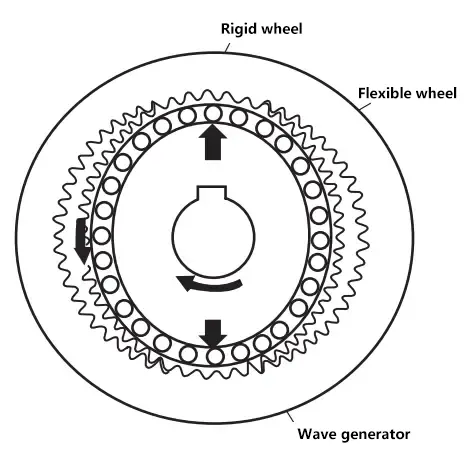

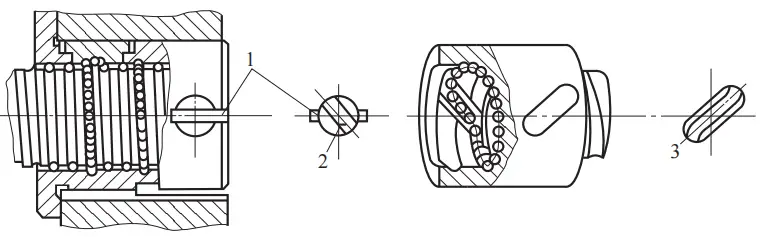

Das Oberwellenreduziergetriebe besteht aus drei Grundkomponenten: Wellengenerator, Flexspline und Circular Spline, wie in Abbildung 18 dargestellt. Jede der drei Komponenten kann fest sein, die beiden anderen sind aktiv und passiv und können eine Untersetzung oder Beschleunigung bewirken oder als zwei Eingänge und ein Ausgang verwendet werden, wodurch ein Differentialgetriebe entsteht. Abbildung 19 zeigt einen schematischen Aufbau des harmonischen Untersetzungsgetriebes.

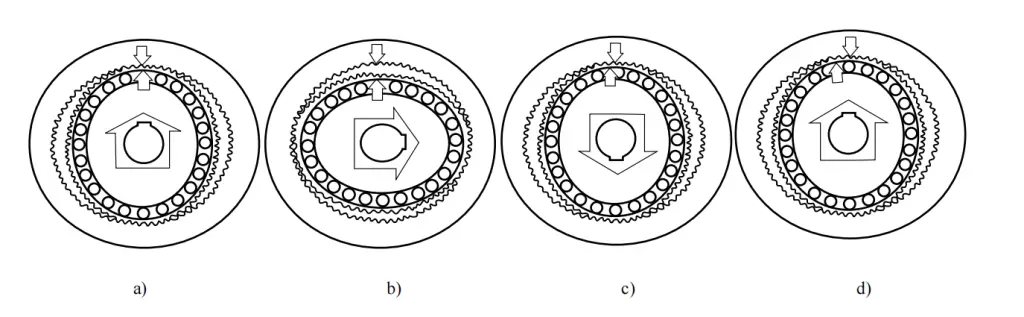

Das Funktionsprinzip des harmonischen Untersetzungsgetriebes ist in Abbildung 20 dargestellt. Wenn die kreisförmige Keilwelle fixiert ist, der Wellengenerator aktiv ist und die Flexspline passiv ist, verformt sich die Flexspline unter der Wirkung des elliptischen Wellengenerators, wobei die Zähne der Flexspline an beiden Enden der Hauptachse des Wellengenerators vollständig in die Zähne der kreisförmigen Keilwelle eingreifen.

An den beiden Enden der Nebenachse des Wellengenerators lösen sich die Zähne des Flexspline vollständig von den Zähnen des Circular Spline; an den Seiten der elliptischen Hauptachse befinden sich die Zähne des Flexspline und die Zähne des Circular Spline in einem teilweise ineinandergreifenden Zustand. Auf der Seite der Hauptachse, die sich in positiver Richtung dreht, spricht man von der Verzahnungszone, auf der Seite der Hauptachse, die sich in entgegengesetzter Richtung dreht, von der Entkopplungszone.

Durch die kontinuierliche Drehung des Wellengenerators ändern sich die vier Zustände des Eingreifens, des vollständigen Eingreifens, des Ausrückens und des vollständigen Ausrückens nacheinander und wechseln kontinuierlich. Da der Flexspline einige Zähne weniger hat (in der Regel 2 oder 4) als der kreisförmige Spline, dreht sich der Flexspline bei einer Umdrehung des Wellengenerators um einige Zähne in die entgegengesetzte Richtung und erreicht so ein großes Untersetzungsverhältnis.

a)0°

b)90°

c)180°

d)360°

Der Harmonic Drive hat im Vergleich zum allgemeinen Getriebe die folgenden Hauptmerkmale:

(1) Großes Übersetzungsverhältnis, einstufiges Übersetzungsverhältnis kann 50~300 sein.

(2) Sanfte Übertragung, hohe Belastbarkeit.

Da viele Zähne gleichzeitig in das Getriebe eingreifen, ist die Übertragung reibungslos und die Tragfähigkeit hoch. Unter den gleichen Arbeitsbedingungen kann das Volumen um 20%~50% reduziert werden.

(3) Geringer und gleichmäßiger Verschleiß der Zahnoberfläche, hohe Übertragungseffizienz.

Wenn die Eingriffsparameter richtig gewählt sind, ist die relative Gleitgeschwindigkeit der Zahnflächen sehr gering, was zu minimalem Verschleiß und hohem Wirkungsgrad führt. Wenn die Struktur angemessen und die Schmierung gut ist, kann der Wirkungsgrad η bei einem Getriebe mit i=100 0,85 erreichen; bei einem Getriebe mit i=75 kann der Wirkungsgrad η 0,92 erreichen.

(4) Hohe Übertragungsgenauigkeit.

Bei gleicher Fertigungsgenauigkeit kann die Präzision des Harmonic Drive eine Stufe höher sein als die eines gewöhnlichen Zahnradgetriebes. Wenn die Zahnoberflächen gut geschliffen sind, ist die Übertragungspräzision von harmonischen Zahnradantrieb kann viermal höher sein als bei einem herkömmlichen Getriebe.

(5) Geringes Umkehrspiel.

Das Spiel des harmonischen Präzisionsantriebs kann im Allgemeinen weniger als 3′~1′ betragen, und sogar eine spielfreie Übertragung kann erreicht werden.

(6) Bewegungen können durch eine dichte Wand übertragen werden.

Bei der Verwendung eines langen Flexspline-Getriebes kann die Bewegung in ein abgedichtetes Gehäuse übertragen werden, was mit anderen Übertragungsmechanismen nur schwer möglich ist.

(7) Der Harmonic Drive kann keine Zwischenergebnisse erzielen, und die Steifigkeit der Flexspline des Cup-Typs ist relativ gering.

Aufgrund der oben genannten Eigenschaften von Oberschwingungsreduzierern werden sie häufig bei der Übertragung von Robotergelenken eingesetzt und dienen oft als Verzögerungs- und Übertragungsvorrichtung für Roboterhandgelenke.

2.RV Zykloiden-Ritzeluntersetzer

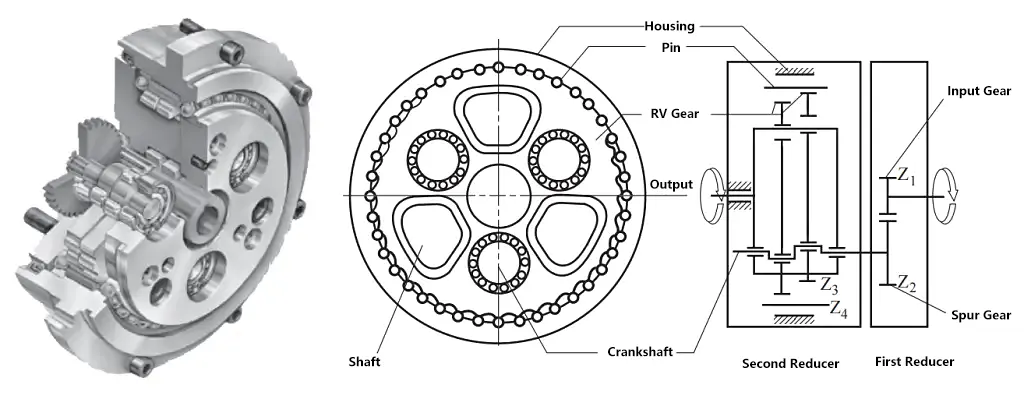

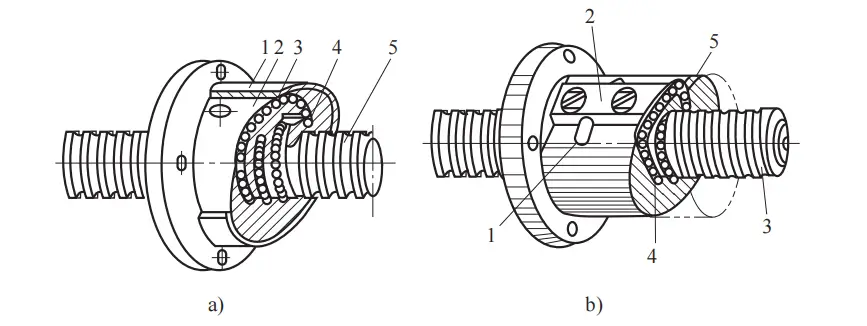

Das RV-Zykloiden-Ritzelgetriebe besteht aus einem einstufigen Planetengetriebe, gefolgt von einem einstufigen Zykloiden-Ritzel-Untersetzungsgetriebe, wie in Abbildung 21 dargestellt.

Es hat eine Eingangswelle, die über das Zahnrad auf der Welle 2~3 über den Umfang verteilte Planetenräder antreibt. Jedes Planetenrad ist mit einer bidirektionalen Exzenterwelle verbunden, die wiederum zwei radial gegenüberliegende RV-Zykloidenräder antreibt, die auf der festen Schale mit Innenverzahnung abrollen. Die Zykloidenräder treiben dann die Abtriebswelle der Scheibe an, die sich über 2~3 über den Umfang verteilte nicht zylindrische Zapfenwellen dreht.

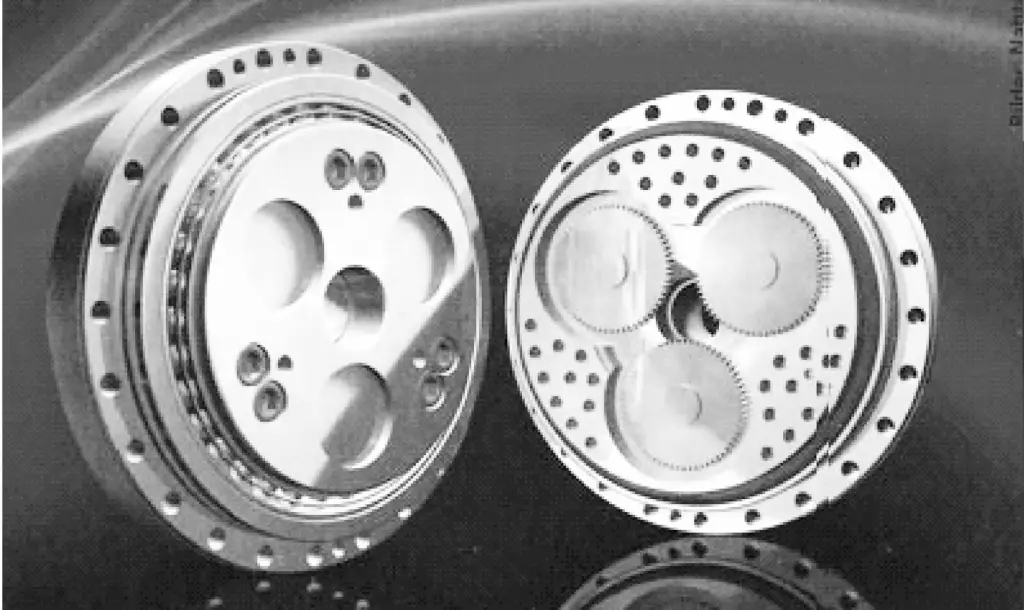

Im Vergleich zum Harmonic Drive hat der RV-Zykloidenantrieb nicht nur die gleichen Eigenschaften wie ein hohes Übersetzungsverhältnis, ein koaxiales Getriebe, eine kompakte Struktur und einen hohen Wirkungsgrad, sondern auch eine gute Steifigkeit und eine geringe Rotationsträgheit.

Im Vergleich zu den in Japan hergestellten und in Robotern verwendeten Harmonic-Drive-Antrieben ist das Volumen beider Antriebe bei gleichem Ausgangsdrehmoment, gleicher Geschwindigkeit und gleichem Untersetzungsverhältnis fast gleich, aber die Übertragungssteifigkeit des letzteren ist 2 bis 6 Mal größer. Umgerechnet auf die Eingangswelle ist die Rotationsträgheit um mehr als eine Größenordnung geringer, aber das Gewicht hat sich um das 1-3-fache erhöht.

Der Grund für das hohe Gesamtgewicht und das besonders geringe Schwungmoment der Eingangswelle liegt darin, dass die RV-Getriebevorrichtung eine Stufe des Planetengetriebes hinzufügt, die es ermöglicht, die Eingangswelle und die Zahnräder in einen nicht sehr großen Zylinder zu verwandeln, während die rotierenden Teile dahinter, obwohl sie sehr schwer sind, ihre auf die Eingangswelle umgewandelte Rotationsträgheit nach einer Stufe der Untersetzung sehr klein werden lassen.

Aufgrund der hohen Steifigkeit, der geringen Rotationsträgheit und des relativ großen Gewichts eignet sich dieses Reduzierstück besonders für die erste Stufe des Drehgelenks (Hüftgelenk) von Robotern, bei denen sich das große Eigengewicht auf der Basis befindet und die hohe Steifigkeit und die geringe Rotationsträgheit voll zum Tragen kommen.

Eine hohe Steifigkeit kann die Eigenfrequenz der gesamten Maschine deutlich erhöhen und so Vibrationen reduzieren; eine geringe Rotationsträgheit kann die Reaktionsgeschwindigkeit verbessern und den Energieverbrauch bei häufigem Beschleunigen und Abbremsen verringern. Abbildung 22 zeigt ein reales Bild des RV-Getriebes.

3. rollendes Schraubengetriebe

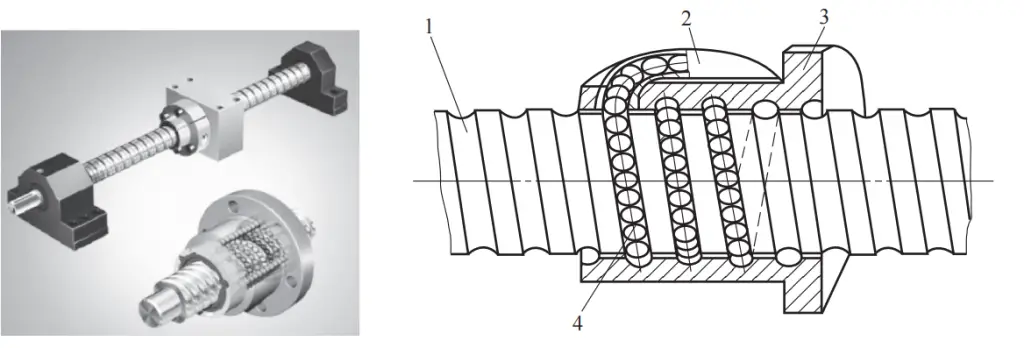

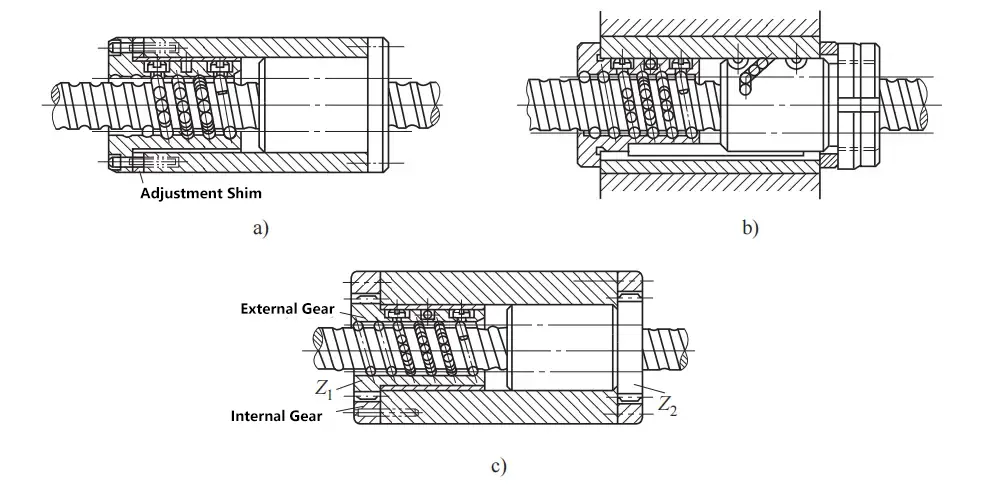

Das schraubenförmige Wälzgetriebe kann die Umwandlung von Drehbewegungen in lineare Bewegungen bewirken. Die Struktur besteht darin, geeignete Kugeln zwischen der Schraube mit den schraubenförmigen Rillen und der Mutter zu platzieren, wodurch die Gleitreibung zwischen Schraube und Mutter in eine Rollreibung umgewandelt wird, eine Art schraubenförmiges Getriebe, wie in Abbildung 23 dargestellt. Die Schraube 1 und die Mutter 3 haben beide schraubenförmige Nuten mit bogenförmigen Oberflächen, und ihr Zusammenbau bildet eine schraubenförmige Laufbahn, in der die Kugel 4 sowohl rotiert als auch rollt.

1-Schraube

2-Rennstrecke

3-Mutter

4-Kugel

Der Kugelrücklaufkanal hat sowohl einen internen als auch einen externen Umlauf. Die Struktur des internen Umlaufs ist in Abbildung 24 dargestellt, wobei die Kugeln im internen Umlaufmodus immer in Kontakt mit der Oberfläche der Spindel bleiben. In den beiden angrenzenden Laufbahnen sind Umlenkungen angebracht. Wenn sich die Schraube dreht, bewegen sich die Kugeln aus dem Auslass des Ablenkers, laufen einen Zyklus lang umher und treten dann in den Ablenker ein, so dass ein Kreislauf entsteht.

1-Schlüssel

2,3-Deflektorschlüssel

Im Allgemeinen sind 2 bis 4 Umkehrer auf derselben Mutter installiert und gleichmäßig über den Umfang der Mutter verteilt. In der internen Zirkulationsstruktur ist die Kugelumlaufschleife kurz, glatt und effizient, und die radiale Größe der Mutter ist ebenfalls kleiner, aber die Anforderungen an die Fertigungspräzision sind hoch.

Die Struktur des externen Kugelumlaufs ist in Abbildung 25 dargestellt. Wenn sich die Schraube dreht, bewegt sich die Kugel vom Startpunkt aus, und wenn sie den Endpunkt erreicht, blockiert der Kugelblocker die Kugel in der spiralförmigen Rille innerhalb der Mutterhalterung, und die spiralförmige Rille führt zum Startpunkt, wodurch ein Kreislauf entsteht.

a) Typ mit Spiralnuten

1-Manschette

2-Mutter

3-Ball

4-Kugel-Blocker

5-Schraube

b) Art der Röhreneinführung

1-Gebogenes Rohr

2-Druckplatte

3-Schraube

4-Kugel

5-Rennstrecke

Bei der Rohreinführung setzt sich die Kugel bei der Drehung der Schraube in Bewegung und kann durch jede beliebige Laufbahn zwischen zwei gebogenen Rohren zirkulieren, wobei sich das gebogene Rohr innerhalb der Mutterhalterung befindet und die gebogenen Rohre nicht in der bereits vorhandenen Laufbahn installiert werden.

Zur Beseitigung des Spiels wird die Mutter in zwei Abschnitte unterteilt, und die relative axiale Position der beiden Abschnitte der Mutter wird mit Unterlegscheiben, Doppelmuttern oder Zahndifferenz eingestellt, um den Spalt zu beseitigen und eine Vorspannung aufzubringen, so dass das Spiel unter der Nennauszugslast gleich Null sein kann.

Abbildung 26 zeigt die Einstellung von Lücke und Vorspannung, wobei der Typ mit Doppelmutter am häufigsten verwendet wird und der Typ mit Zahnunterschied am zuverlässigsten ist. Das schraubenförmige Wälzgetriebe hat die größte Angst, in Staub, Eisenspäne und Sandkörner zu geraten. Normalerweise müssen beide Enden der Mutter abgedichtet werden, und der freiliegende Teil der Schraube muss mit einem "Faltenbalg" oder einer Stahlbandumwicklung abgedichtet werden.

a) Scheibenart

b) Typ mit doppelter Mutter

c) Art der Zahnunterschiede

Die Betriebsbedingungen des wälzgelagerten Helixpaares ähneln denen von Wälzlagern, daher wird seine Tragfähigkeit auch in Form von dynamischer und statischer Nennlast ausgedrückt, wobei die Definition, Berechnung und Auswahlmethode im Grunde die gleiche ist wie die von Wälzlagern.

Die Größenangaben für das Walzspiralenpaar werden im Allgemeinen durch die dynamische oder statische Nennlast bestimmt. Bei schlanken Wälzschnecken, die Druckbelastungen tragen, ist eine Überprüfung der Stabilität der Druckstange erforderlich; bei Wälzschnecken mit hoher Geschwindigkeit und großem Stützabstand ist eine Berechnung der kritischen Drehzahl erforderlich.