Das Wesen des Kaltfließpressens

Beim Kaltfließpressen wird das Prinzip der plastischen Verformung von Metallwerkstoffen ausgenutzt. Bei Raumtemperatur wird der kalte Metallrohling in den auf der Presse installierten Formhohlraum gelegt.

Unter erheblichem Druck und mit einer bestimmten Geschwindigkeit wird der Metallrohling zum plastischen Fließen gezwungen. Durch die Spalt zwischen Stempel und Matrizeoder dem Düsenaustritt werden Hohlkörper oder Massivteile mit einem kleineren Querschnitt als der Rohlingsquerschnitt extrudiert.

Mit diesem Verfahren kann die gewünschte Form und Größe erreicht werden, während gleichzeitig hohe mechanische Eigenschaften der extrudierten Teile erhalten bleiben. Das Kaltfließpressen gehört zu den spanlosen oder spanarmen Verfahren und ist eine fortschrittliche Methode der Metall-Kunststoff-Verarbeitung.

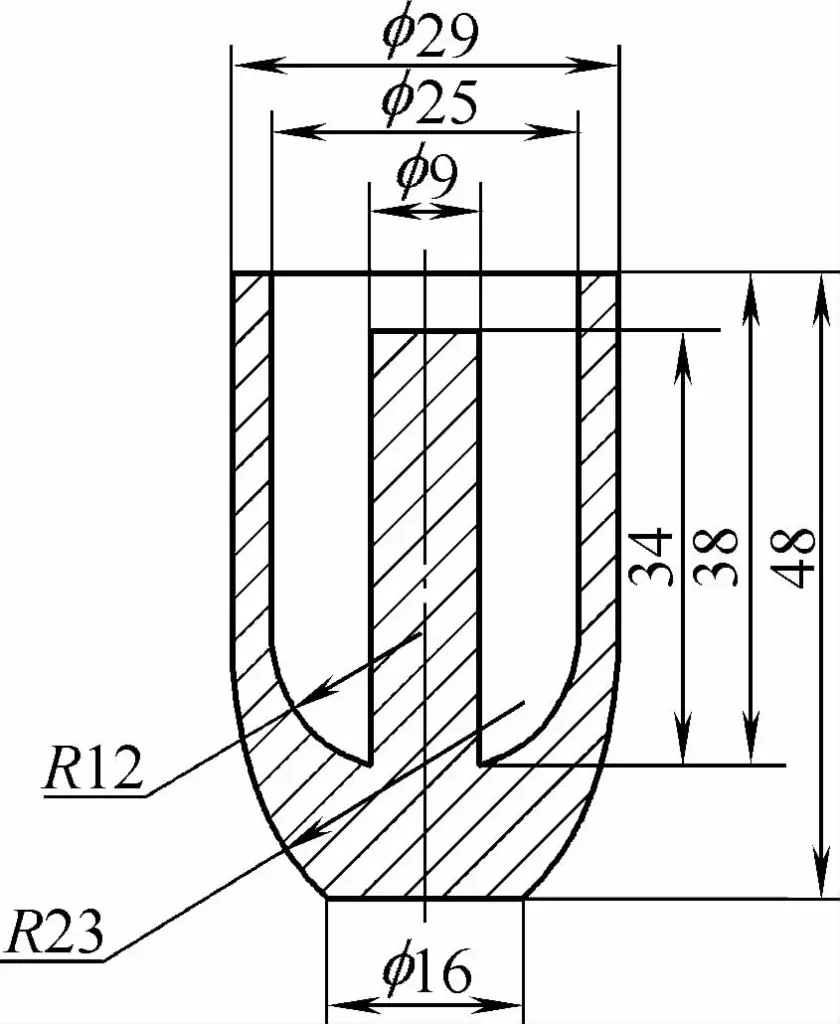

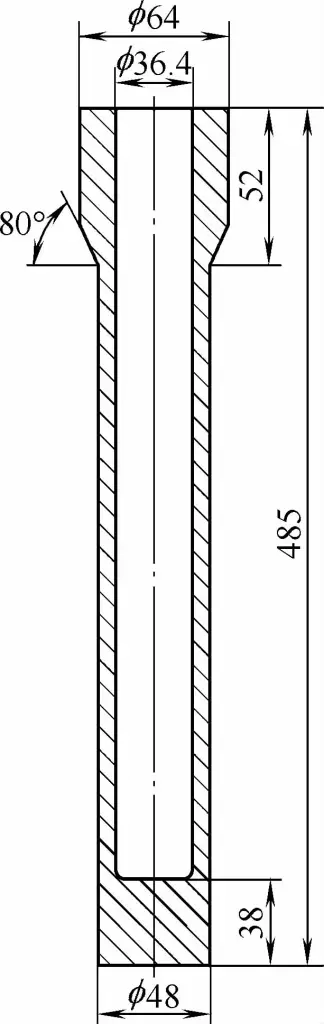

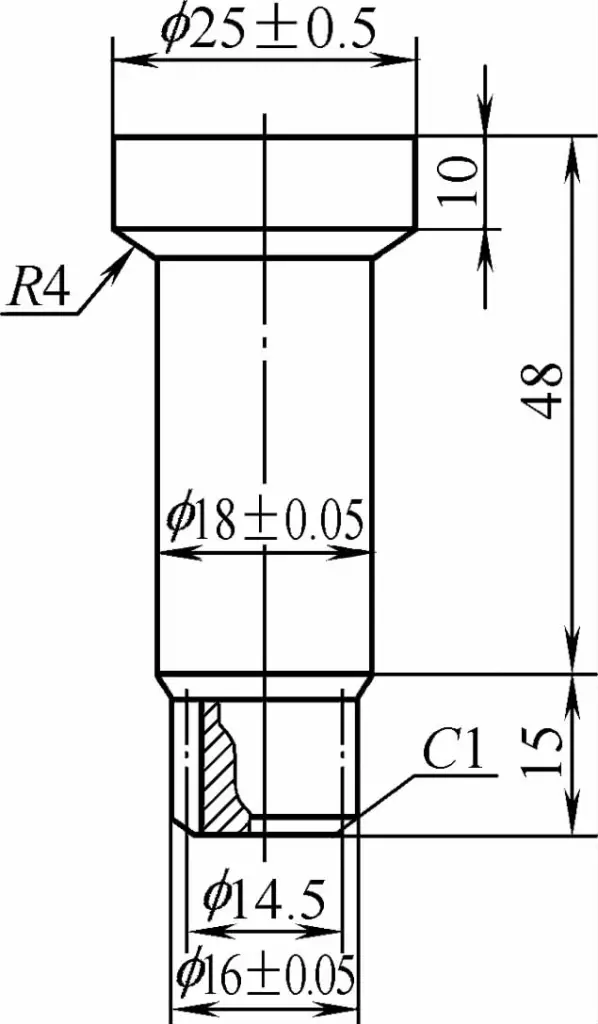

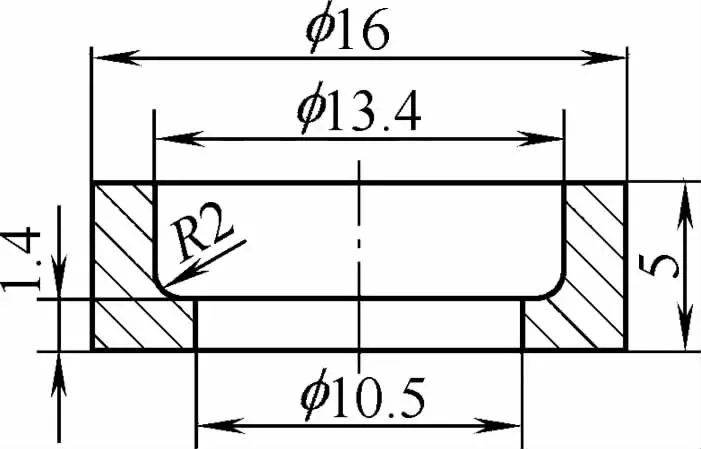

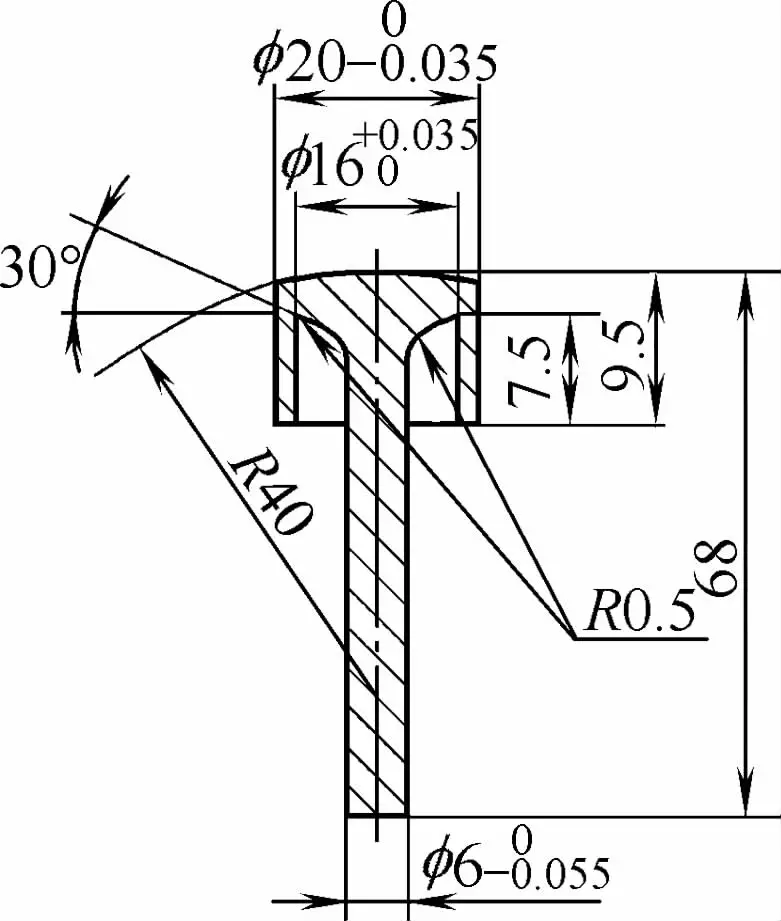

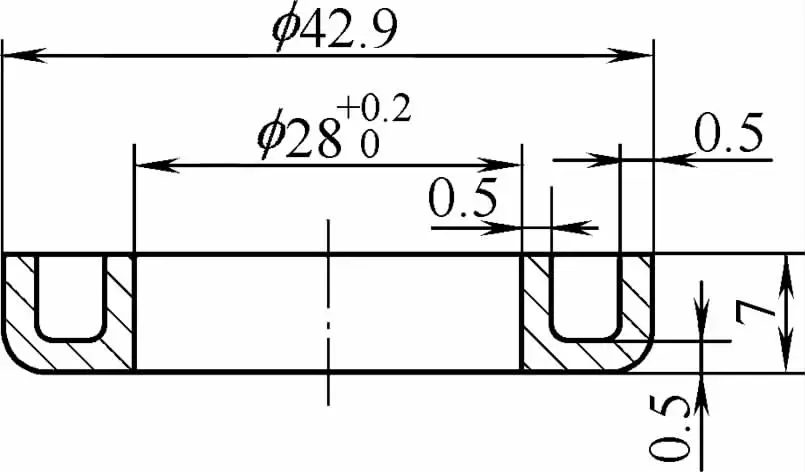

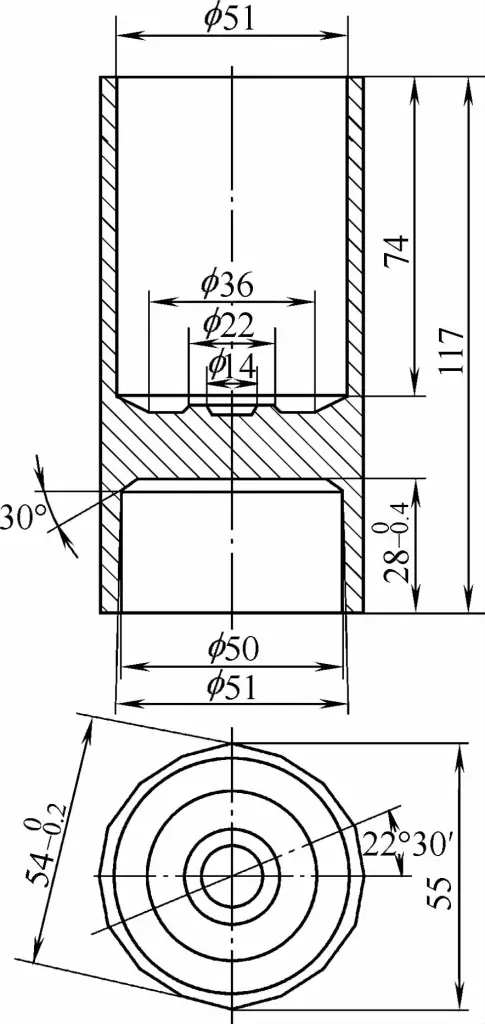

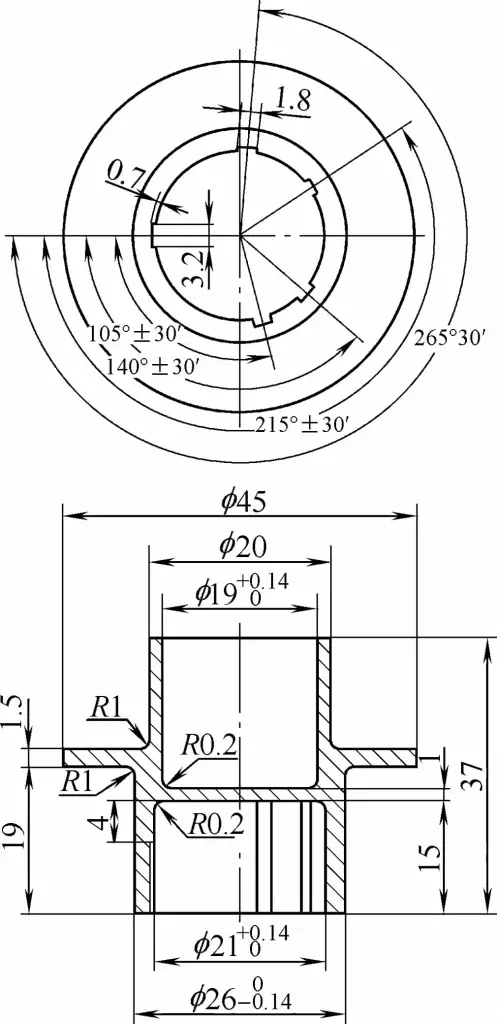

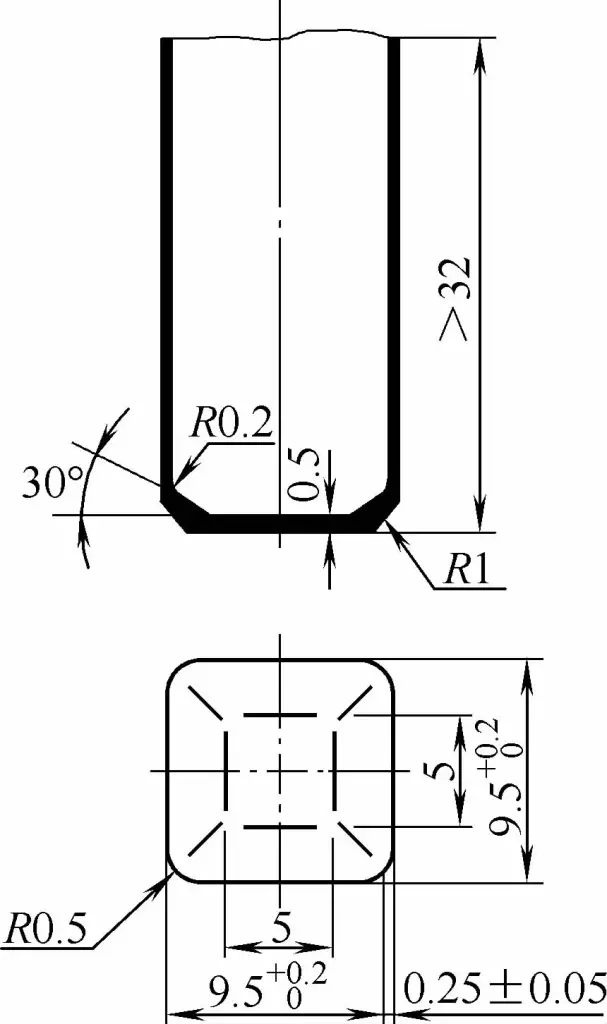

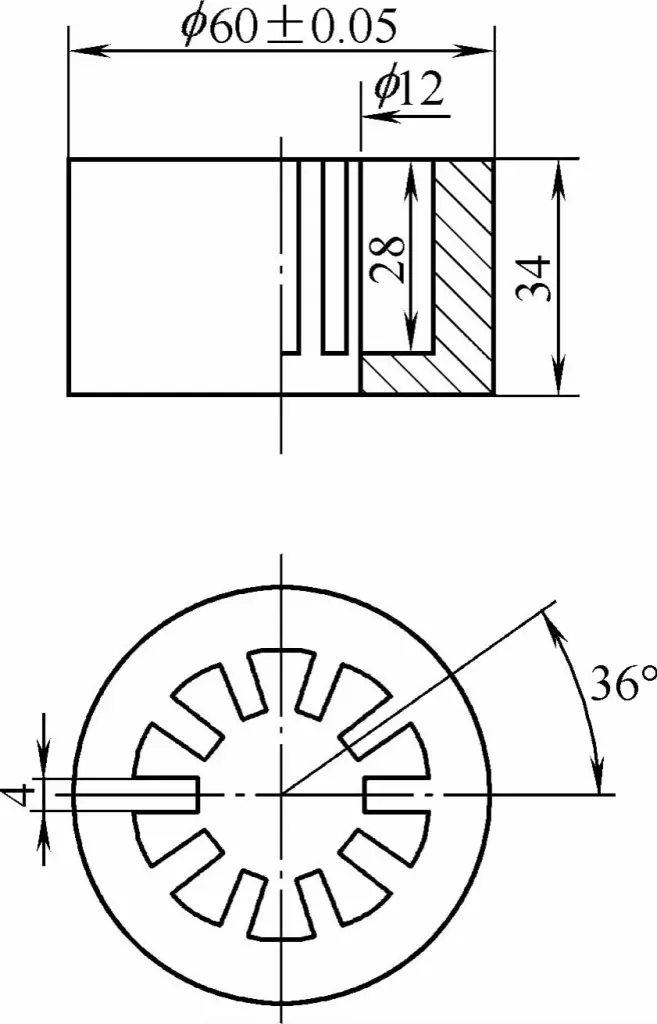

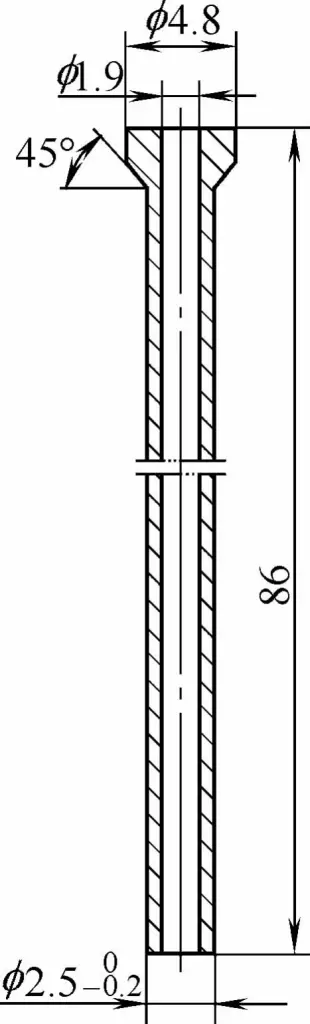

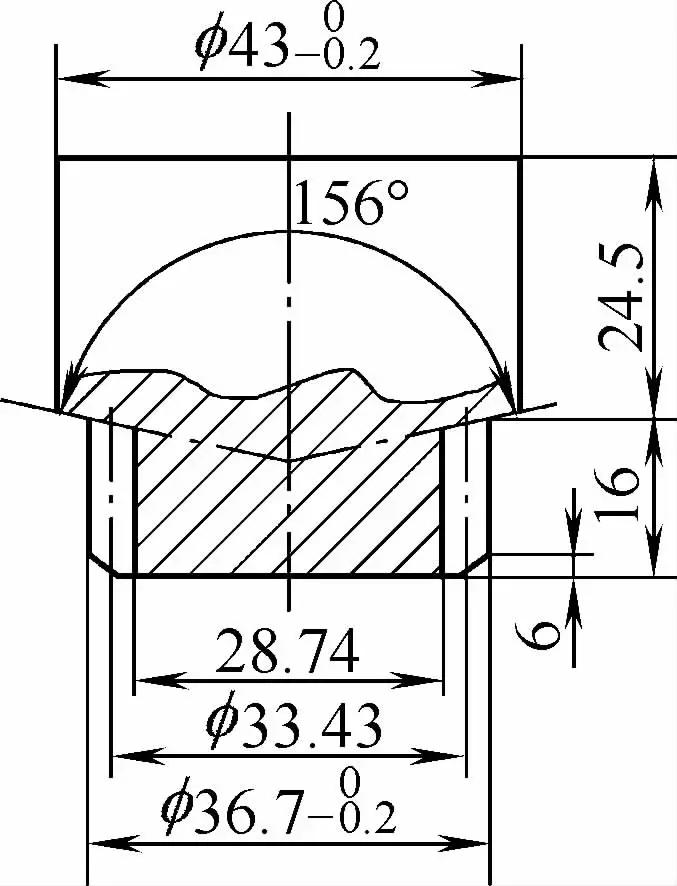

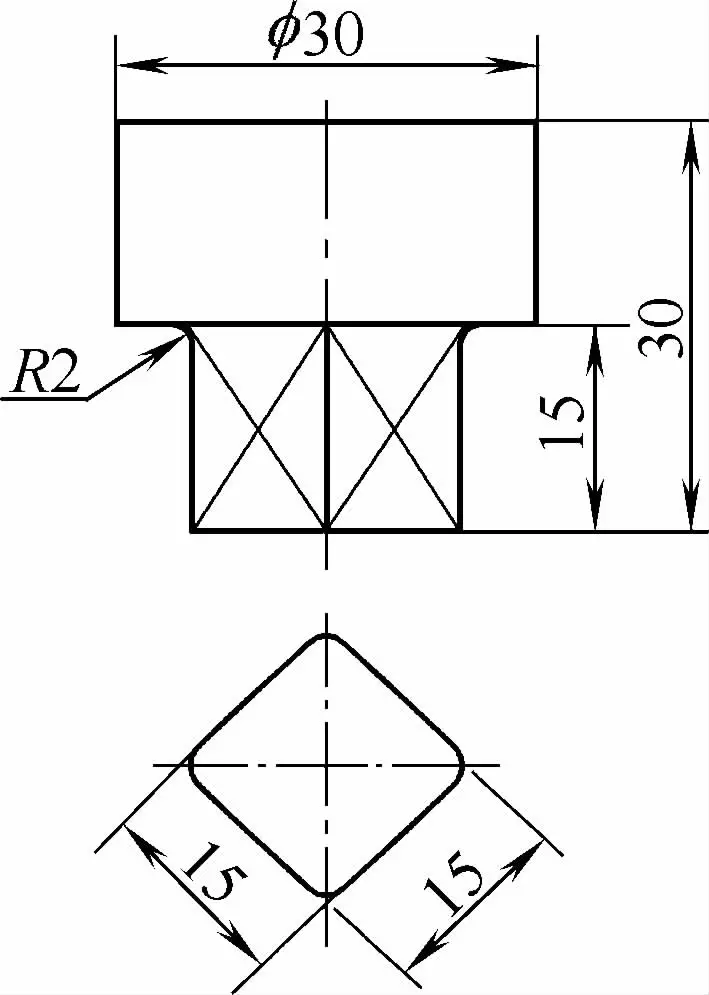

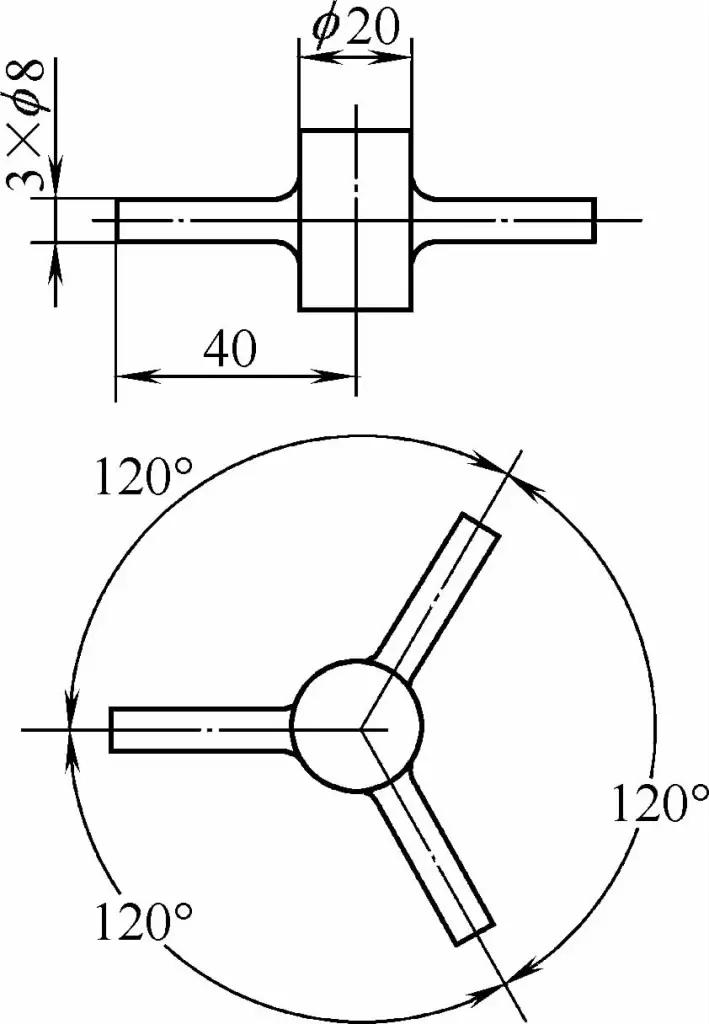

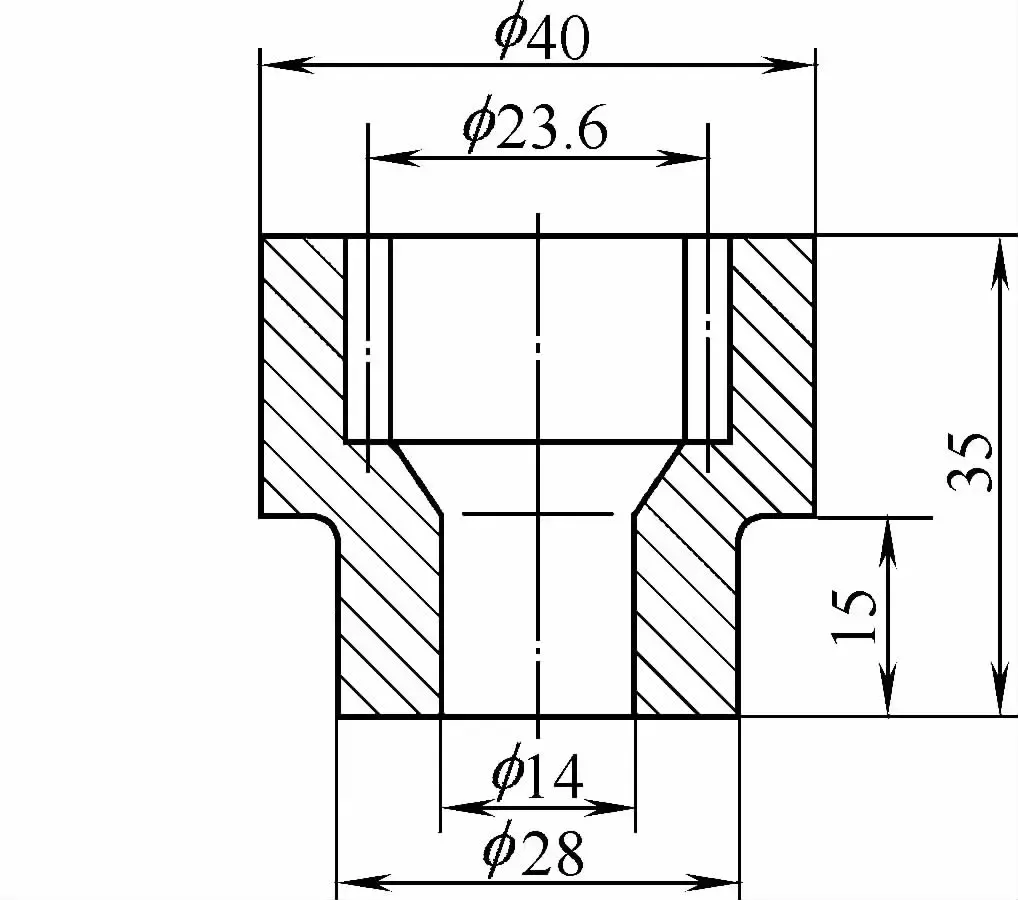

Der in den Abbildungen 1-1 bis 1-4 gezeigte Nähmaschinenschiffchenkern aus Kohlenstoffstahl, der Tieflochzylinder aus Stahl mit niedrigem Kohlenstoffgehalt, die Getriebewelle der Waschmaschine aus Kohlenstoffstahl mit mittlerem Kohlenstoffgehalt und die Anschlusskappe aus Kohlenstoffwerkzeugstahl werden alle durch Kaltfließpressen hergestellt.

Wie aus den obigen Produktbildern ersichtlich ist, hängt das Kaltfließpressen von der Form ab, um den Metallfluss zu steuern, und ist auf einen erheblichen Volumentransfer des erweichten Metalls angewiesen, um die gewünschten Teile zu formen. Daher hängt der Erfolg oder Misserfolg des Kaltfließpressverfahrens eng mit der Konstruktion der Form, den Werkstoffen der Form und der Glühbehandlung des Metallrohlings zusammen.

Das Kaltfließpressen kann für die Herstellung von Serienmetallteilen und auch für die Bearbeitung verschiedener Formhohlräume verwendet werden. Die Abbildungen 1-5 bis 1-13 zeigen kaltfließgepresste Teile aus reinem Aluminium, rostfreiem Aluminium, Hartaluminium, geschmiedetem Aluminium, reinem Kupfer, sauerstofffreiem Kupfer, Messing, Chrommolybdänstahl und Lagerstahl.

Der Bereich der Umformgeschwindigkeiten beim Kaltfließpressen ist groß. Die verwendeten Geräte können mit speziellen Kaltfließpressen, allgemeinen mechanischen Pressen oder hydraulischen Maschinen, Reibungspressen oder Hochgeschwindigkeitshämmern arbeiten.

Klassifizierung des Kaltfließpressens

Das Kaltfließpressen kann nach der Richtung des Metallflusses, der Geschwindigkeit des Metallflusses usw. unterschieden werden.

Klassifizierung nach der Richtung des Metallflusses

Basierend auf der Beziehung zwischen der Richtung des Metallflusses und der Bewegungsrichtung des Stempels gibt es sieben Arten von Kaltfließpressverfahren.

(1) Vorwärts-Extrusion

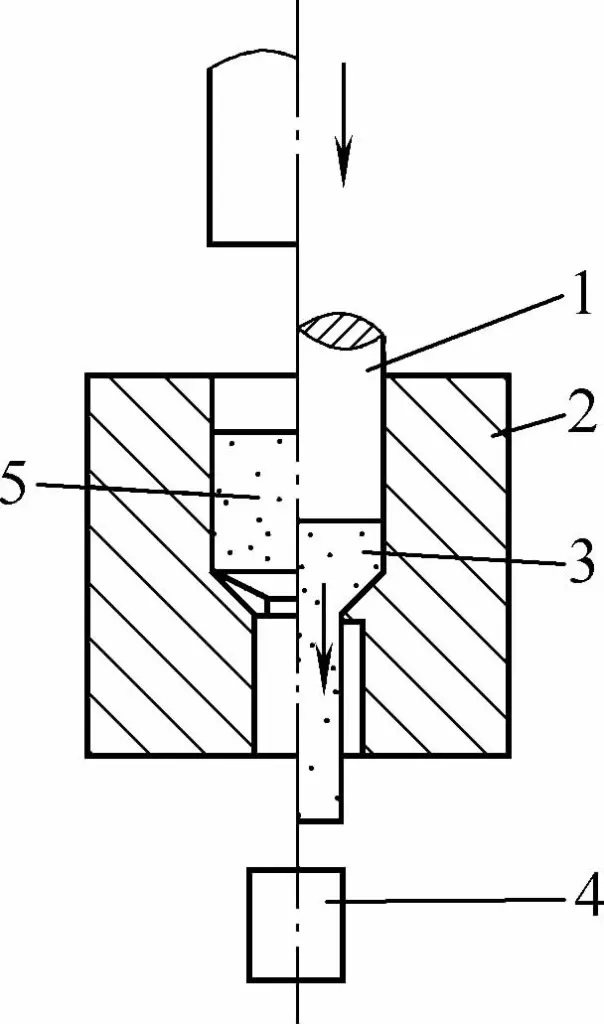

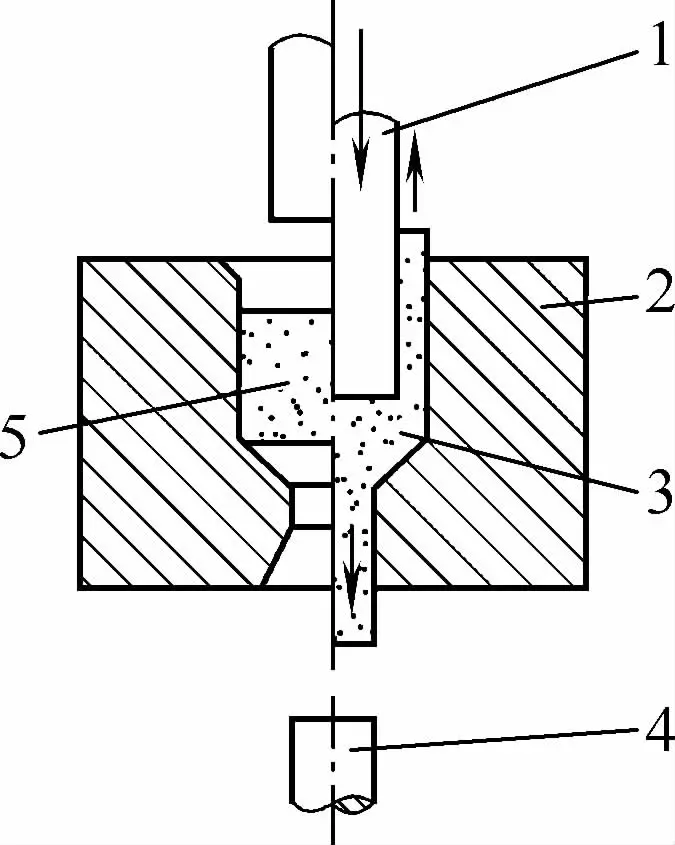

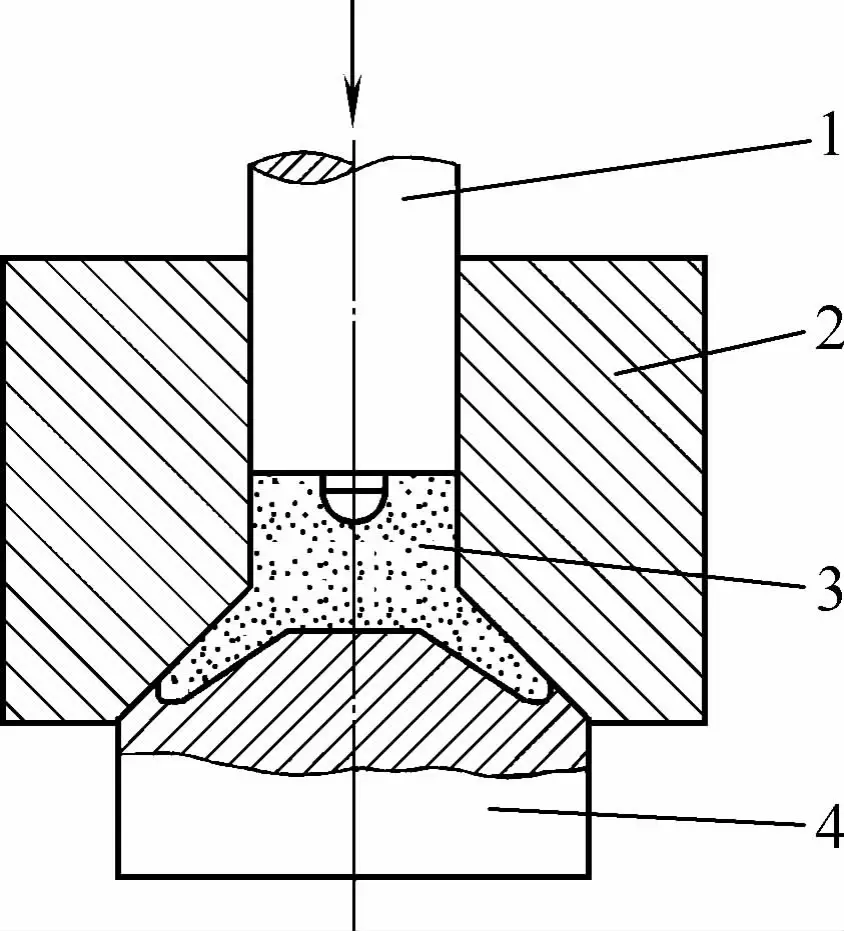

Beim Vorwärtsfließpressen ist die Richtung des Metallflusses die gleiche wie die Richtung der Stempelbewegung. Abb. 1-14 zeigt den Fall des Vorwärtsfließpressens eines massiven Werkstücks.

Bei der Verarbeitung wird der Rohling zunächst in die Matrize eingelegt, wobei sich am Boden der Matrize ein Loch befindet, das ungefähr dem Außendurchmesser des herzustellenden Teils entspricht. Dann wird der Stempel verwendet, um Druck auszuüben und den Rohling zu extrudieren.

1 -Stempel

2- Die

3 -Extrudiertes Teil

4- Widder

5- Knüppel

Der Druck des Stempels versetzt das Metall in einen plastischen Zustand und zwingt es, aus dem kleinen Loch in der Matrize herauszufließen und so das gewünschte Werkstück zu formen.

Im Allgemeinen können beim Vorwärtsfließpressen massive Teile in verschiedenen Formen (unter Verwendung von massiven Rohlingen) und hohle Teile in verschiedenen Formen (unter Verwendung von hohlen Rohlingen oder becherförmigen Rohlingen) hergestellt werden.

Abbildung 1-15 zeigt den Fall des Vorwärtsfließpressens eines hohlen Werkstücks. Zu den hohlen Werkstücken gehören Gehäuse, Patronenhülsen, Futterrohre usw.

1 -Stempel

2- Die

3- Stranggepresstes Teil

4- Widder

5- Knüppel

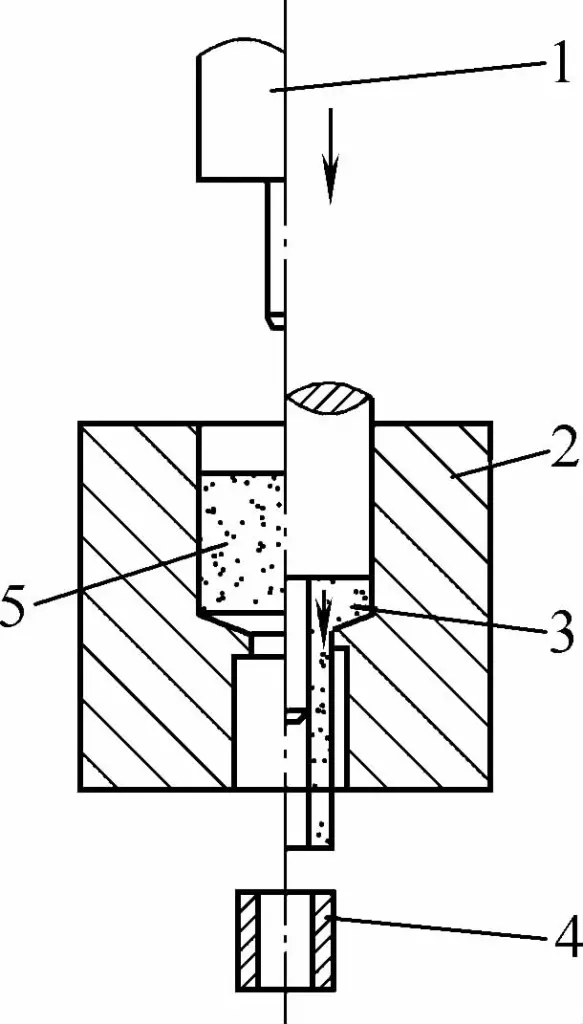

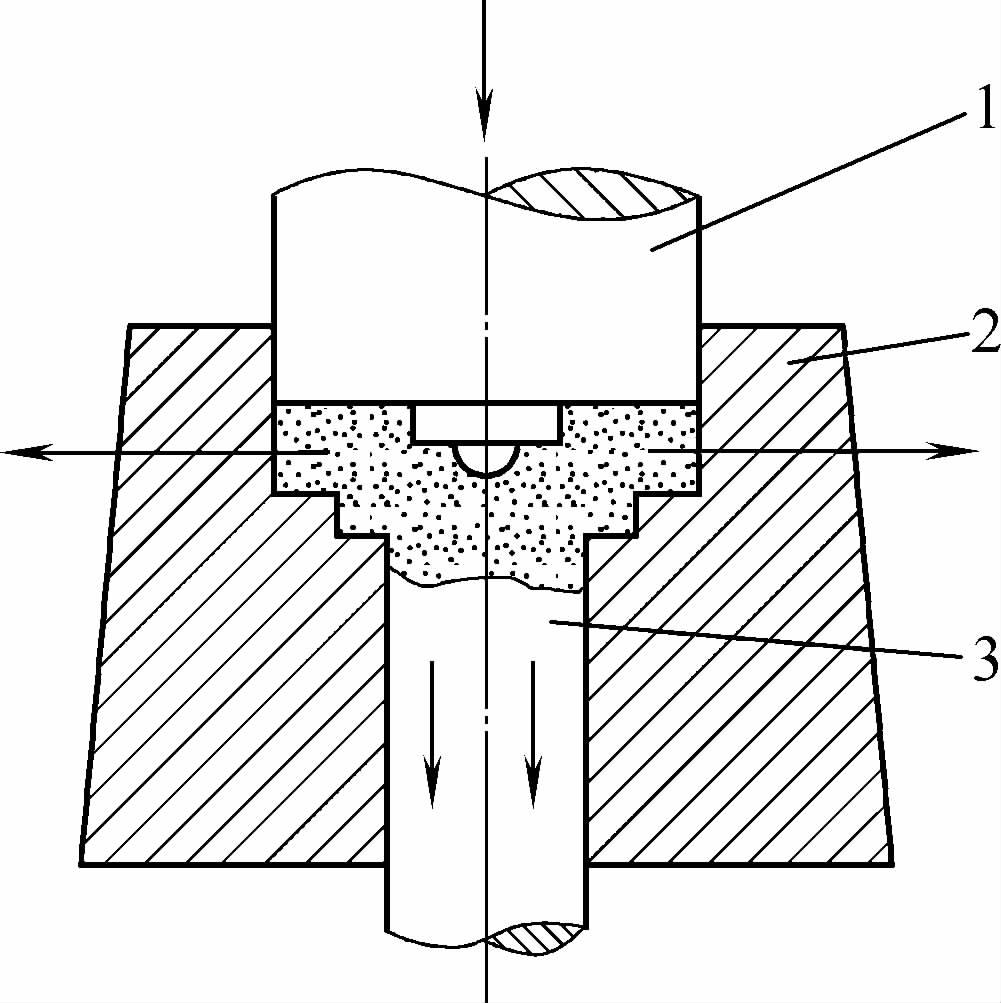

(2) Indirektes Strangpressen

Beim indirekten Strangpressen ist die Richtung des Metallflusses entgegengesetzt zur Bewegung des Stempels. Abbildung 1-16 veranschaulicht den Prozess des indirekten Strangpressens eines hohlen, becherförmigen Teils. Während des Vorgangs wird ein flacher Knüppel auf den Boden der Matrize gelegt (der radiale Spalt zwischen Matrize und Stempel entspricht der Wandstärke des becherförmigen Teils).

1- Locher

2- Die

3 -Extrudiertes Teil

4 -Ram

5 -Billet

Wenn der Stempel Druck auf den Knüppel ausübt, fließt das Metall durch den Spalt zwischen Stempel und Matrize nach oben und formt so das gewünschte hohlschalenförmige Teil. Durch indirektes Strangpressen können verschiedene hohlnapfförmige Teile mit unterschiedlichem Querschnitt hergestellt werden, z. B. Abdeckungen, Gehäuse, Hülsen, Rohre, Abschirmungen und Lampensockel.

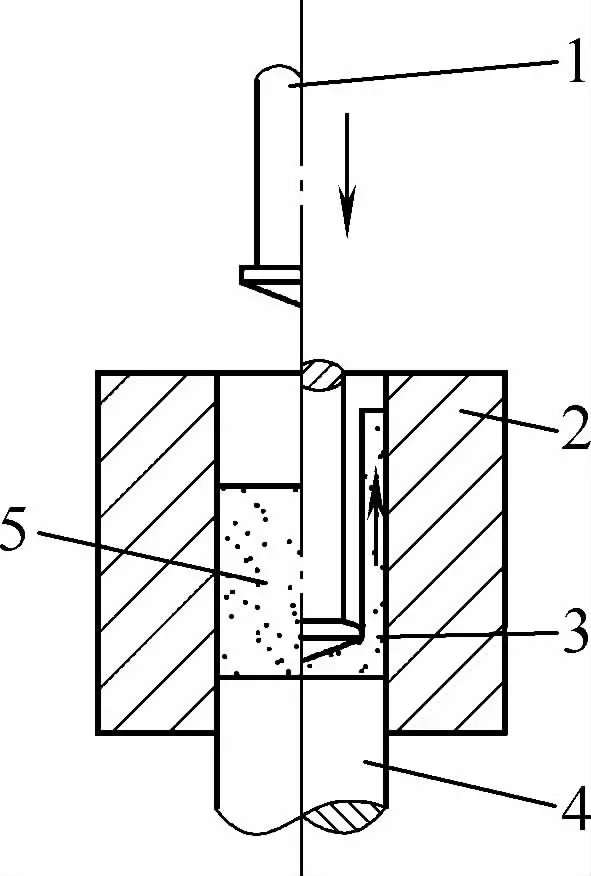

(3) Kombinierte Extrusion

Beim kombinierten Strangpressen fließt ein Teil des Metalls des Knüppels in dieselbe Richtung wie die Bewegung des Stempels, während der Rest in die entgegengesetzte Richtung fließt. Abbildung 1-17 zeigt den Betriebszustand des kombinierten Strangpressens.

1- Locher

2 -Sterben

3 -Extrudiertes Teil

4 -Ram

5- Knüppel

Unter dem Druck des Stempels fließt das Metall in zwei verschiedene Richtungen, was zu einer bidirektionalen Strangpressverformung führt. Es handelt sich um ein Strangpressverfahren, das sowohl das direkte als auch das indirekte Strangpressen kombiniert.

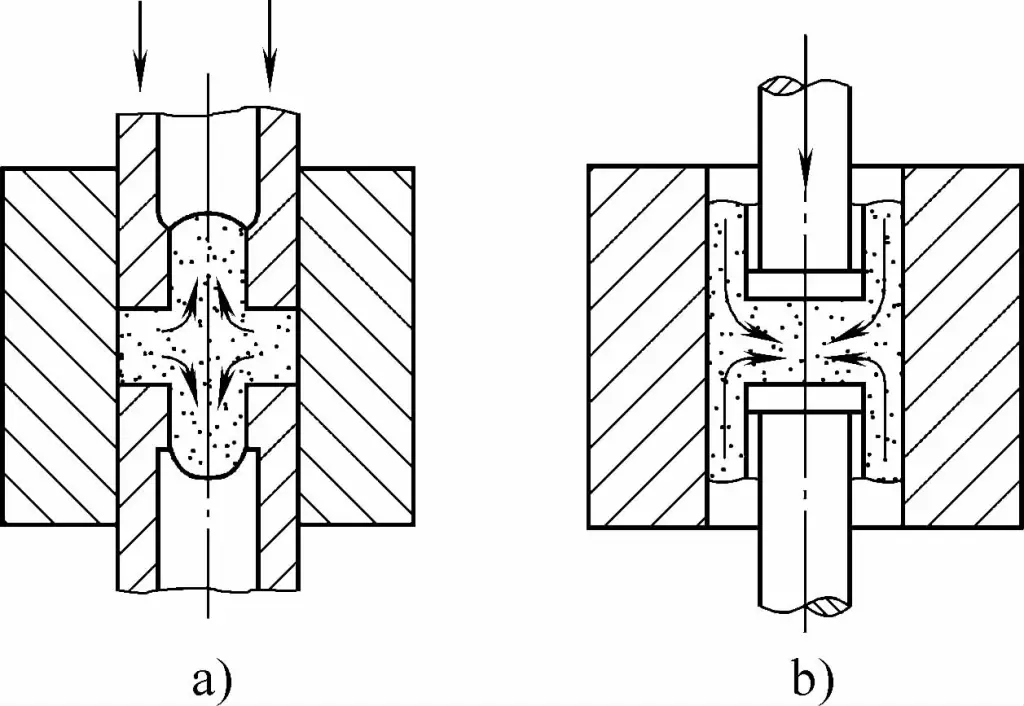

Auf der Grundlage der verschiedenen Kombinationen von Vorwärts- und Rückwärtsextrusion kann das Verbundstrangpressen in die folgenden drei Szenarien unterteilt werden: Stab-Stab-Verbundstrangpressen (siehe Abbildung 1-18a), das eine Kombination aus rückwärts gepressten Stabstücken und vorwärts gepressten Stabstücken ist;

Becher-Becher-Verbundstrangpressen (siehe Abbildung 1-18b), das eine Kombination aus rückwärts gepressten Becherteilen und vorwärts gepressten Becherteilen ist; Becher-Stab-Verbundstrangpressen (siehe Abbildung 1-17), das eine Kombination aus rückwärts gepressten Becherteilen und vorwärts gepressten Stabteilen ist.

a) Stab-Stab-Stück

b) Tasse-Tasse-Stück

Das Verbundstrangpressen kann zur Herstellung von Teilen mit doppeltem Becher (z. B. Kolbenbolzen für Autos) sowie von Teilen mit Becherstangen (z. B. Schiffchenkerne für Nähmaschinen) verwendet werden.

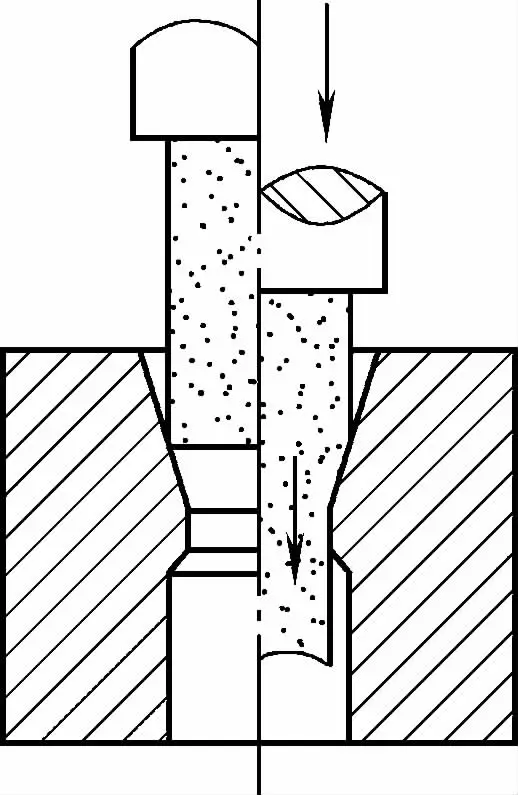

(4) Reduzierung der Extrusion

Dabei handelt es sich um eine Form des Vorwärtsfließpressens mit geringerer Verformung, bei der der Querschnitt des Rohlings nur geringfügig verringert wird. Abbildung 1-19 zeigt den Vorgang des reduzierenden Fließpressens.

Das Reduzierfließpressen wird vor allem zur Herstellung von abgesetzten Wellenteilen mit geringen Durchmesserunterschieden verwendet und kann auch als Beschneideverfahren für tiefgelochte Becherteile eingesetzt werden.

Vorwärtsfließpressen, Rückwärtsfließpressen, Verbundfließpressen und reduzierendes Fließpressen sind die vier am häufigsten verwendeten Umformverfahren beim Kaltfließpressen. Die Fließrichtung des Metalls verläuft bei diesen vier Verfahren parallel zur Achse des Stempels, weshalb sie zusammenfassend als axiales Kaltfließpressen bezeichnet werden.

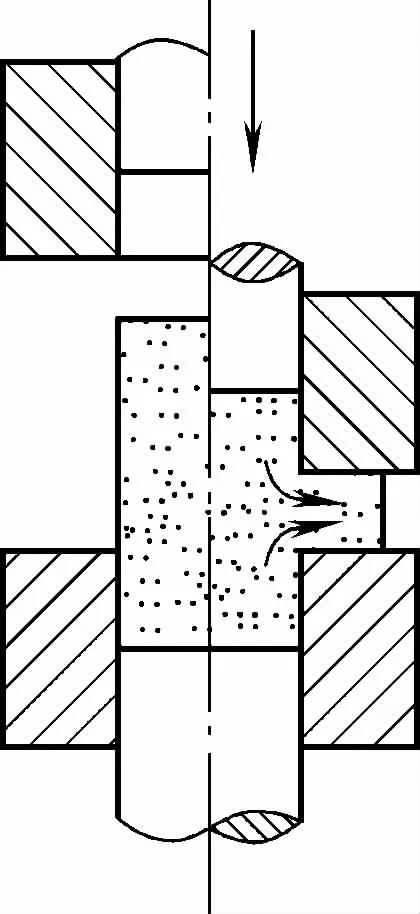

(5) Radiale Extrusion

Beim Radialstrangpressen ist die Fließrichtung des Metalls senkrecht zur Bewegungsrichtung des Stempels. Abbildung 1-20 zeigt die Funktionsweise des Radialfließpressens. Das Radialfließpressen wird weiter unterteilt in das Zentrifugalfließpressen und das Zentripetalfließpressen, die vor allem für die Herstellung von Zahnradrohlingen mit Schulter- und Querwellenteilen verwendet werden.

Abbildung 1-21 veranschaulicht die Herstellung von Aluminiumteilen im radialen Fließpressverfahren, bei dem der Metallrohling unter dem Druck des Stempels radial nach außen fließt.

Abbildung 1-22 zeigt ein Aluminiumzifferblatt für Kommunikationsgeräte, bei dem die Innenzähne und die arabischen Ziffern auf dem Außenkreis nacheinander stranggepresst werden, wobei die Innenzähne mit dem radialen zentripetalen Strangpressverfahren bearbeitet werden.

6) Schräge Extrusion

Beim Strangpressen wird die Fließrichtung des Metalls gegenüber der Bewegungsrichtung des Stempels geneigt oder gebogen. Abbildung 1-23 zeigt die Arbeitsbedingungen beim Schrägstrangpressen. Das Schrägstrangpressen wird in erster Linie für die Herstellung verschiedener komplex geformter Teile mit geneigten oder gebogenen Ästen verwendet.

7) Upset-Extrusionsverfahren

Während der Verformung weist der Metallfluss sowohl Merkmale des Strangpressens als auch des Stauchens auf, d. h. ein Teil des Metalls fließt axial entlang des Stempels, während ein anderer Teil radial fließt. Dieses Umformverfahren, das Kaltstauchen und Kaltfließpressen kombiniert, wird als Stauchfließpressverfahren bezeichnet. Abbildung 1-24 veranschaulicht die Arbeitsbedingungen des Stauchfließpressverfahrens.

1-Stanze 2-Matrize 3-Extrusionsteil

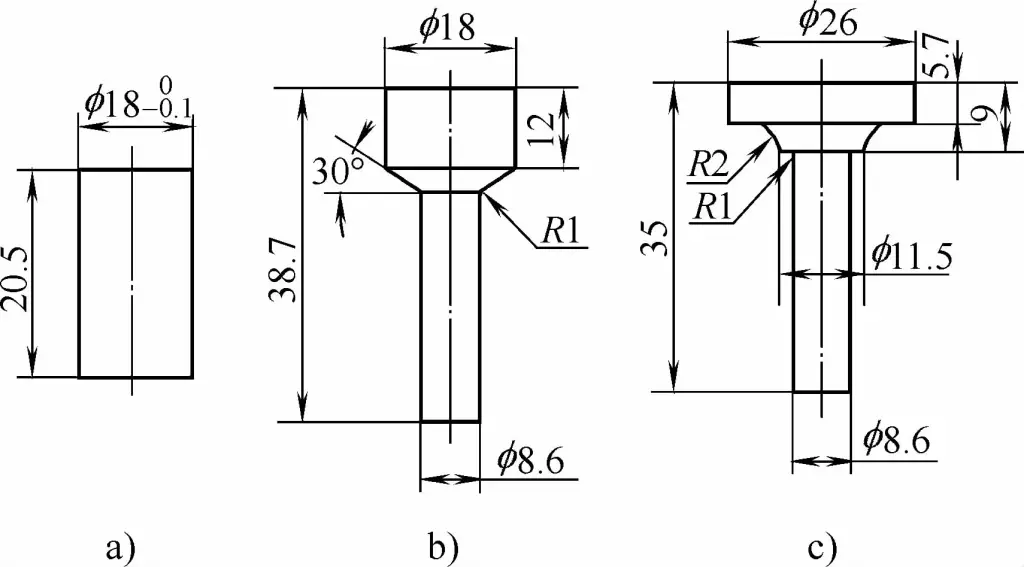

Es wird hauptsächlich für die Herstellung von gewölbten Kopfteilen und abgesetzten Schaftteilen verwendet. Die in Abbildung 1-25 gezeigte Stützstange wird mit diesem Stauchfließpressverfahren bearbeitet, bei dem zunächst ein reguläres Fließpressen und anschließend ein Stauchen des Kopfes erfolgt, wobei Kaltfließpressen und Kaltstauchen im selben Arbeitsgang kombiniert werden.

a) Leer

b) Strangpressen

c) Umkippen

Klassifizierung anhand der Fließgeschwindigkeit des Metalls

Das Kaltfließpressen kann je nach Fließgeschwindigkeit des den Formhohlraum füllenden Metallrohlings in Strangpressen mit allgemeiner Geschwindigkeit, Strangpressen mit niedriger Geschwindigkeit und Strangpressen mit hoher Geschwindigkeit unterteilt werden.

1) Strangpressen mit allgemeiner Geschwindigkeit

Die Kaltfließpressgeschwindigkeit liegt zwischen 0,5-2m/s. Die Ausrüstung umfasst allgemeine Pressen, Kniehebelpressen, Friktionspressen und spezielle Strangpressen.

2) Niedriggeschwindigkeits-Extrusion

Zu den verwendeten Geräten gehören hydraulische Pressen verschiedener Tonnagen mit Geschwindigkeiten zwischen 0,01-0,1m/s.

3) Hochgeschwindigkeits-Extrusion

Die Gleitgeschwindigkeit der Geräte kann 6-20m/s erreichen, wie z.B. bei Hochgeschwindigkeitshämmern, Gegenschlaghämmern und Presslufthämmern.