Als Schweißnaht bezeichnet man die nach dem Schweißen entstandene Verbindungsstelle in einem geschweißten Bauteil. Das Metall, aus dem die Schweißnaht besteht, d. h. das Schweißgut, wirkt sich aufgrund seiner Form und Qualität direkt auf die Leistung der geschweißten Bauteile und Strukturen aus. Daher sollten Schweißer die Arten von Schweißnähten und ihre Darstellungssymbole auf technischen Zeichnungen kennen.

I. Schweißnahtformen, Formen und Größen

1. Schweißnahtformen

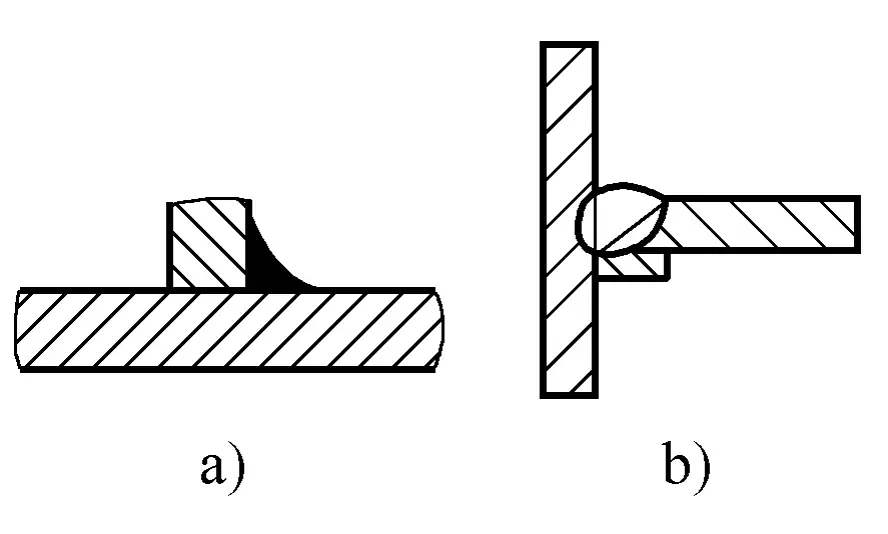

(1) Je nach Art der Verbindung kann sie in fünf Typen unterteilt werden: Stumpfschweißung, Kehlnaht, Steckschweißung, Rillenschweißung und Kantenschweißung.

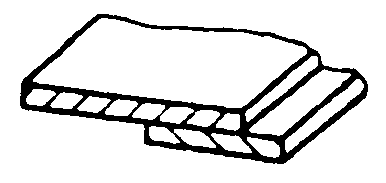

1) Stumpfes Schweißen.

Eine Schweißnaht, die zwischen den Schrägflächen der Werkstücke oder zwischen der Schrägfläche eines Teils und der Fläche eines anderen Teils geschweißt wird.

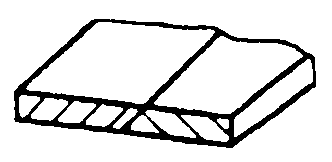

2) Kehlnaht.

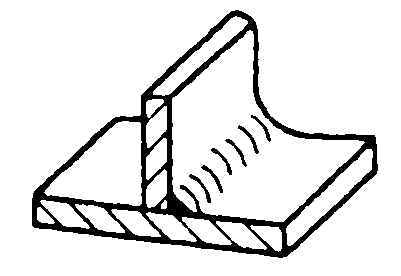

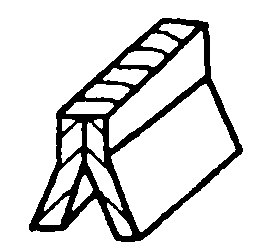

Eine Schweißnaht, die entlang der Schnittlinie zweier orthogonaler oder nahezu orthogonaler Teile geschweißt wird.

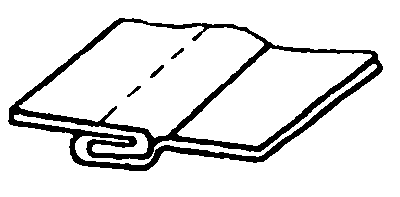

3) Endschweißnaht.

Die Schweißnaht, die durch eine Endverbindung gebildet wird.

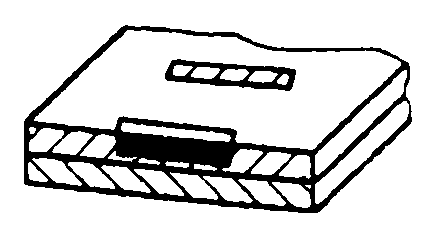

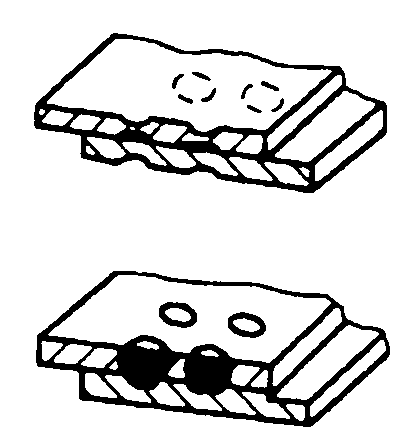

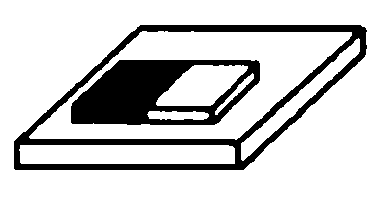

4) Schweißnaht verschließen.

Zwei Teile werden übereinander gelegt, von denen eines ein rundes Loch hat, und die Schweißnaht, die durch das Verschweißen der beiden Bleche in dem runden Loch entsteht, wird nur die Kehlnaht innerhalb des Lochs nicht als Stecknaht betrachtet.

5) Schlitzschweißnaht.

Zwei Bleche werden übereinandergelegt, von denen eines ein Langloch hat, und die Schweißnaht wird durch Verschweißen der beiden Bleche im Langloch gebildet, nur die Kehlnaht wird nicht als Schlitznaht betrachtet.

(2) Je nach den unterschiedlichen räumlichen Positionen der Schweißnaht

Es gibt vier Formen: flache Schweißnaht, vertikale Schweißnaht, horizontale Schweißnaht und Überkopfschweißnaht.

(3) Je nach der unterschiedlichen Kontinuität der Schweißnaht

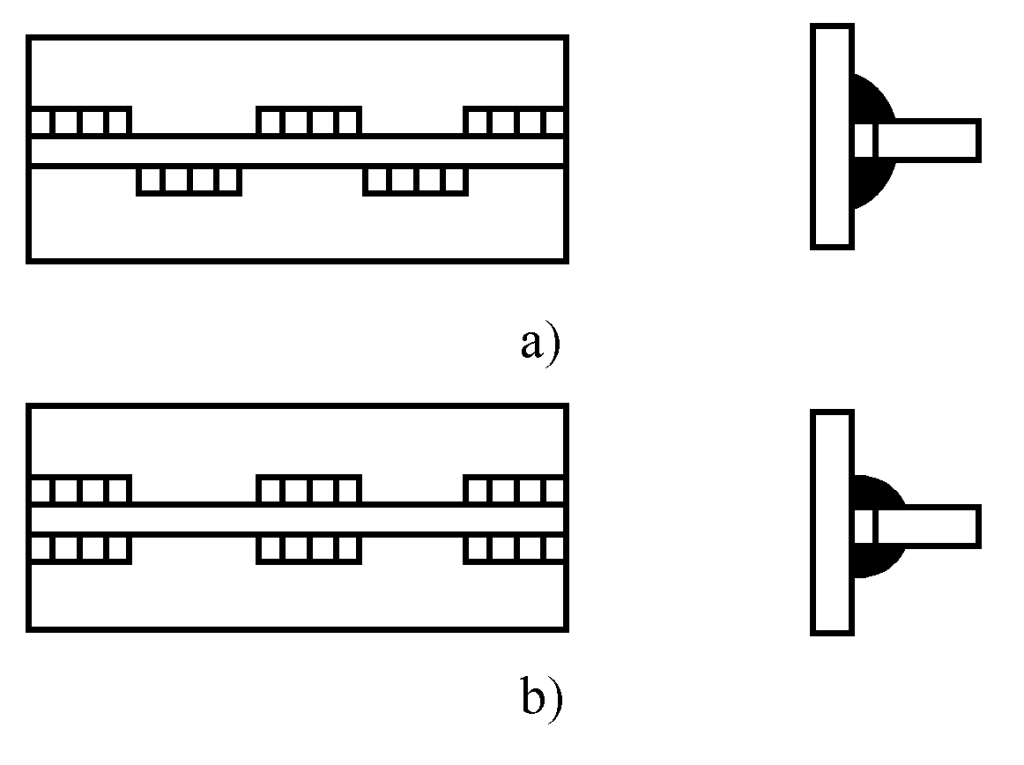

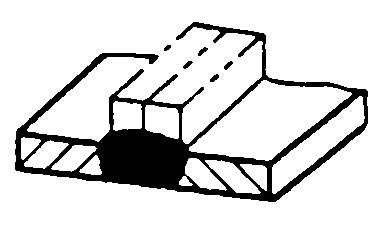

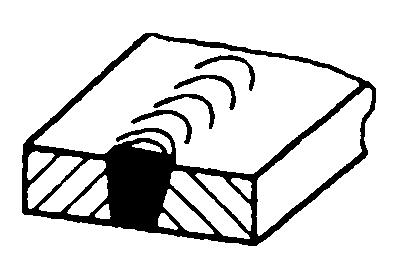

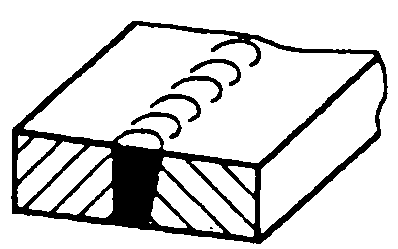

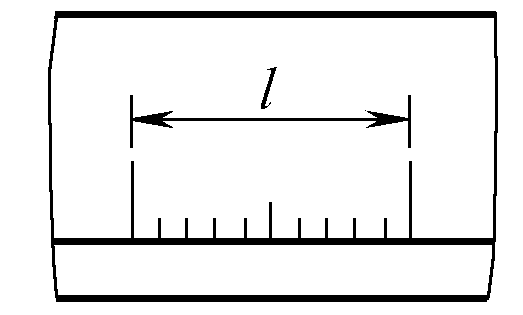

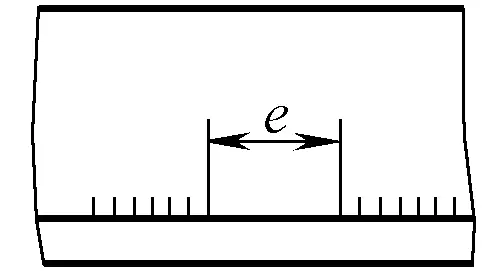

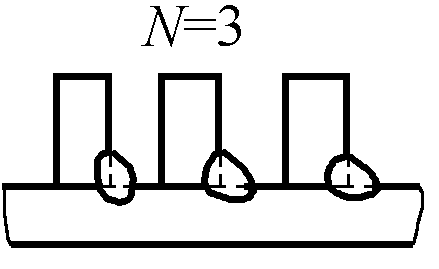

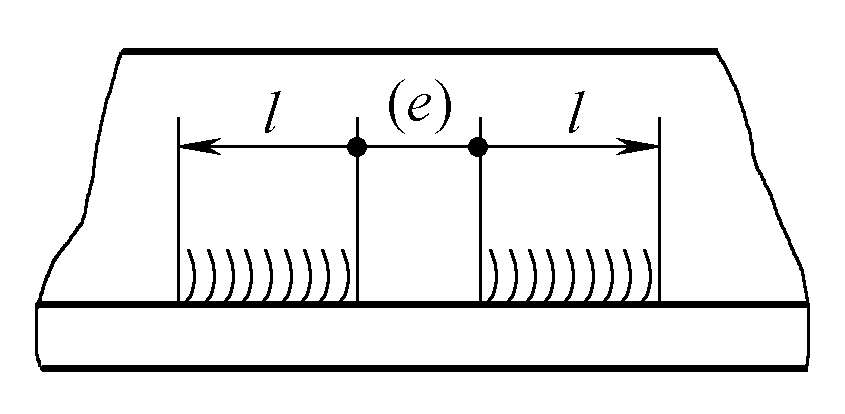

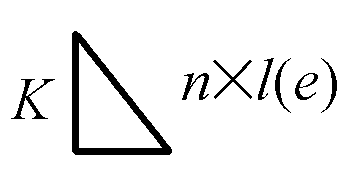

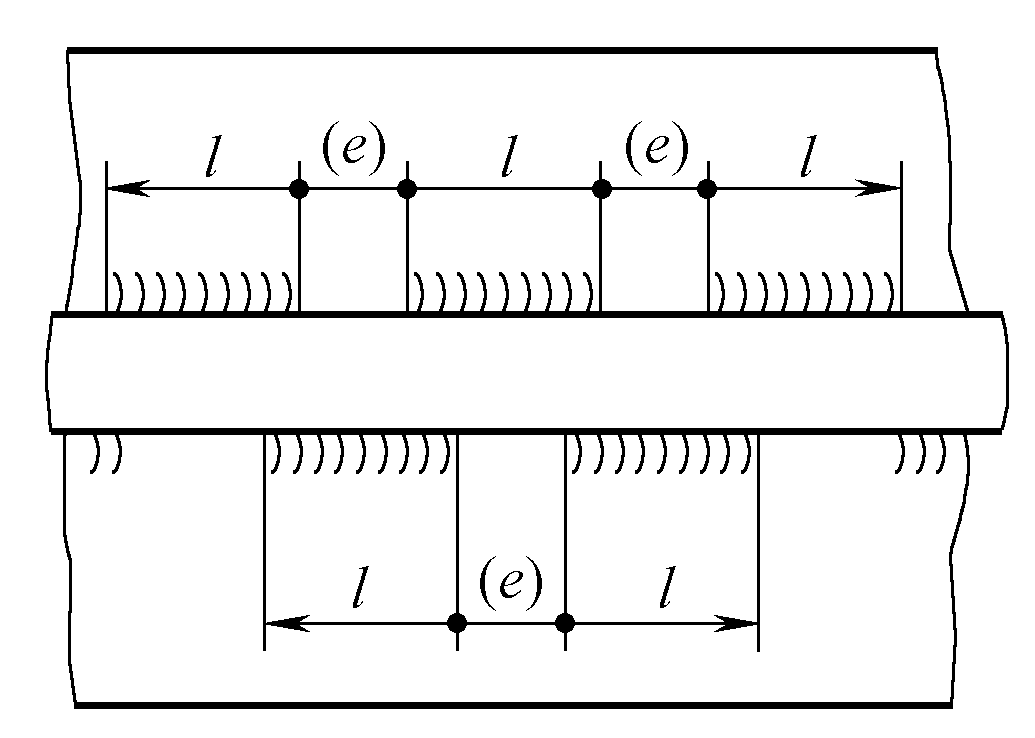

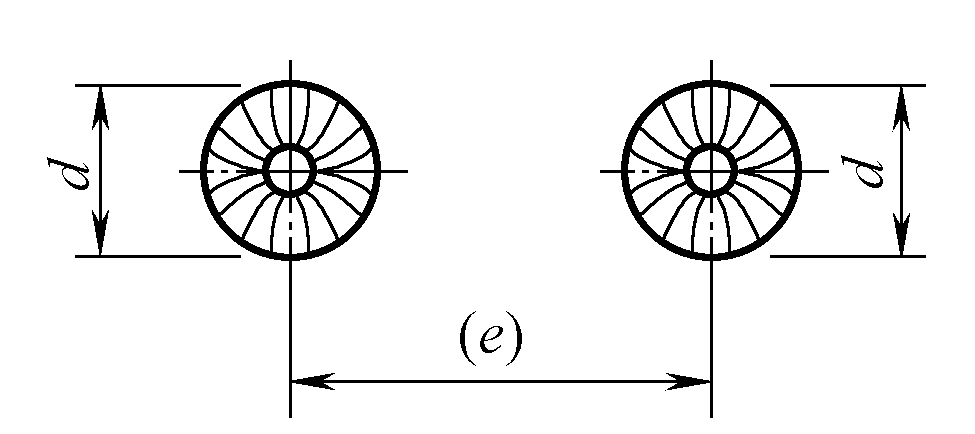

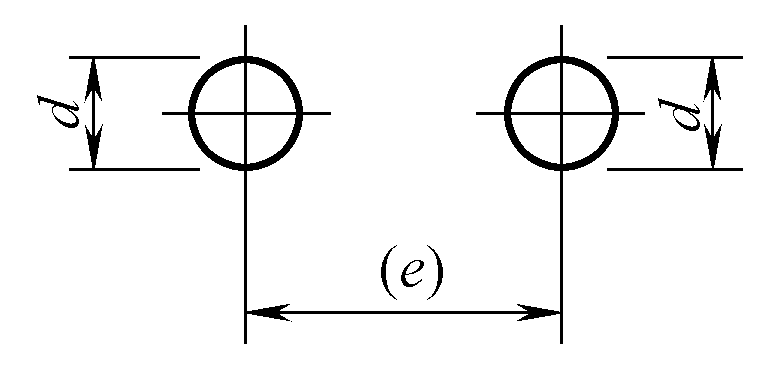

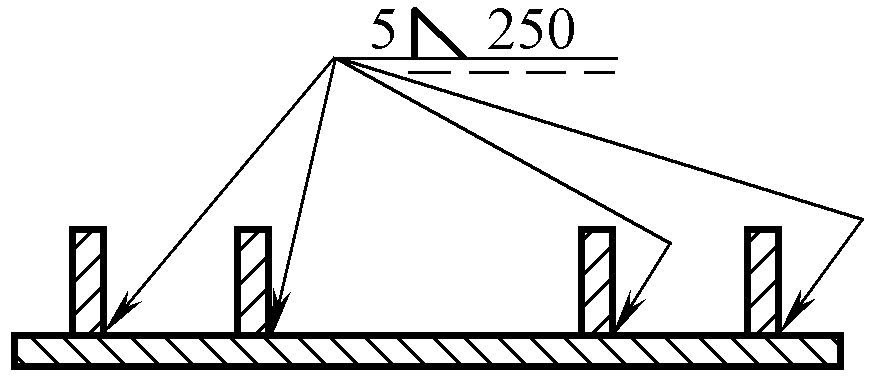

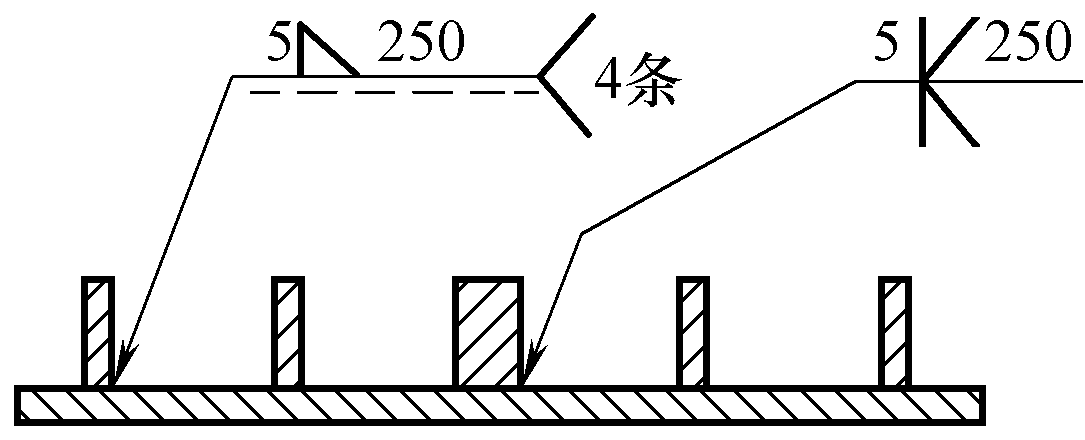

Unterteilt in kontinuierliche Schweißnähte und unterbrochene Schweißnähte. Unterbrochene Schweißnähte werden weiter in versetzte und parallele Typen unterteilt, wie in Abbildung 2-50 gezeigt. Zusätzlich zur Angabe der Größe der Schweißnaht K sollten auch die Länge L und der Abstand e jedes Segments der unterbrochenen Schweißnaht angegeben werden, und das Symbol "Z" steht für die versetzte Schweißnaht.

a) Gestaffelt

b) Parallel

(4) Je nach den verschiedenen Funktionen der Schweißnaht

Unterteilt in tragende Schweißnähte, die Lasten tragen, Verbindungsschweißnähte, die nicht direkt Lasten tragen, sondern nur der Verbindung dienen, Dichtungsschweißnähte, die hauptsächlich dazu dienen, das Austreten von Flüssigkeiten zu verhindern, und Positionierungsschweißnähte, die vor dem formellen Schweißen geschweißt werden, um die Position von Verbindungen auf dem Werkstück mit einer kürzeren Länge zu montieren und zu fixieren.

(5) Je nach Form der Schweißnaht und ihrer Lage an der Verbindungsstelle

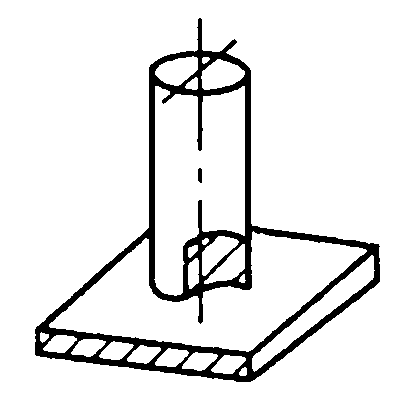

Unterteilt in Stumpfschweißnähte, die Stumpfstöße bilden; Kantenschweißnähte, die an der Walzkante des Werkstücks angebracht werden; Zapfenschweißnähte, die durch Schweißen in einem runden Loch gebildet werden, das sich in einer von zwei überlappenden Platten öffnet; Rundschweißnähte, die entlang des Umfangs kugelförmiger oder zylindrischer Werkstücke verteilt sind und deren Enden miteinander verbunden sind; und Bündigschweißnähte, deren Oberflächen so geschliffen sind, dass sie mit der Oberfläche des Grundmaterials bündig sind, usw.

2. Form und Größe der Schweißnaht

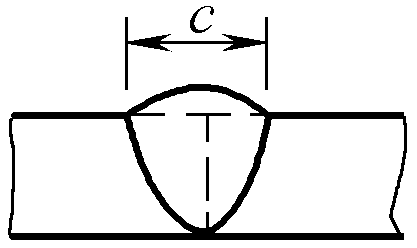

(1) Schweißnahtbreite

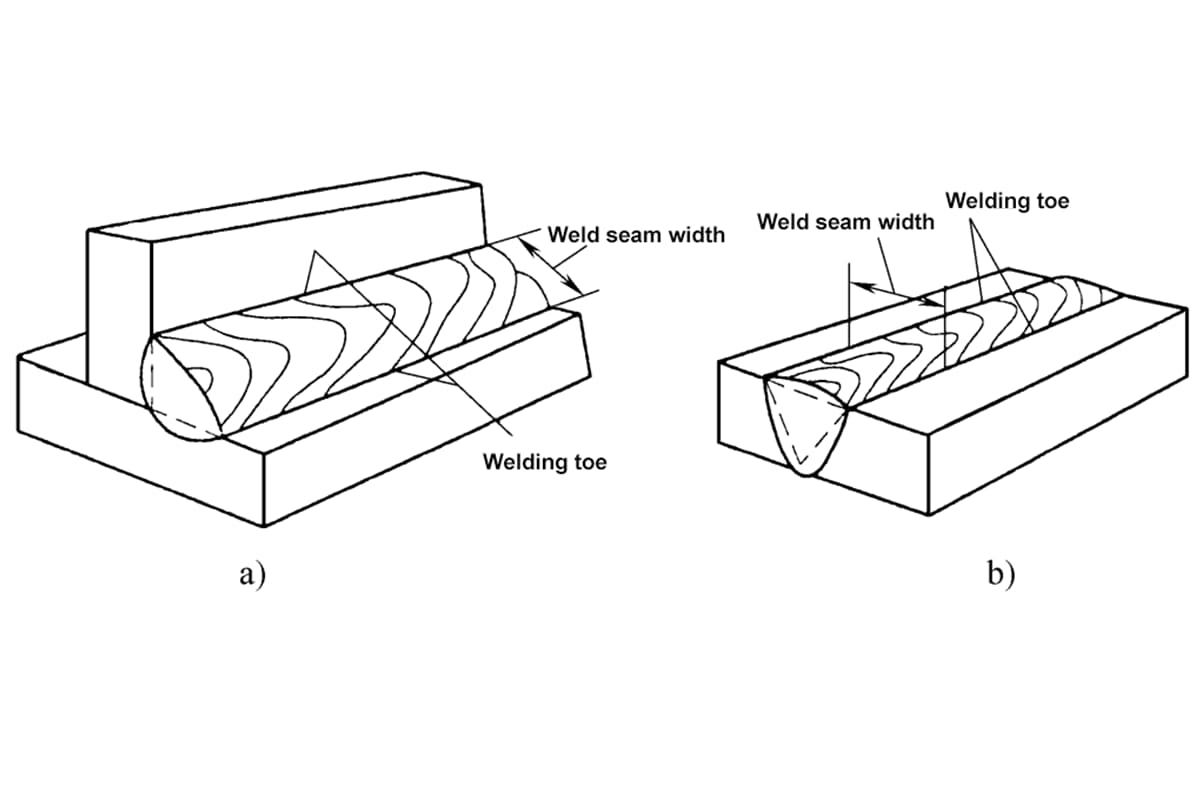

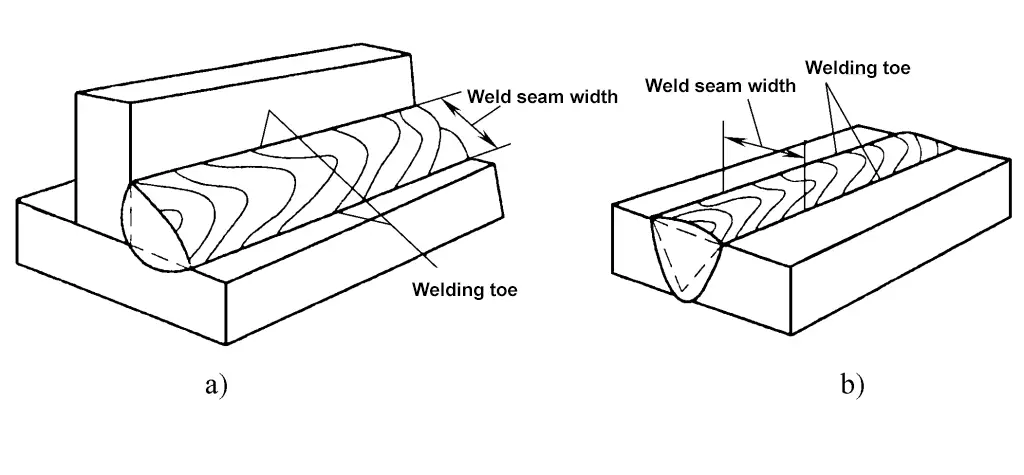

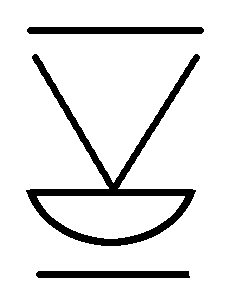

Der Übergang zwischen der Schweißnahtoberfläche und dem Grundwerkstoff wird als Schweißnahtfuge bezeichnet. Im Querschnitt einer einlagigen Schweißung wird der Abstand zwischen den beiden Schweißnähten als Schweißnahtbreite bezeichnet, wie in Abbildung 2-51 dargestellt.

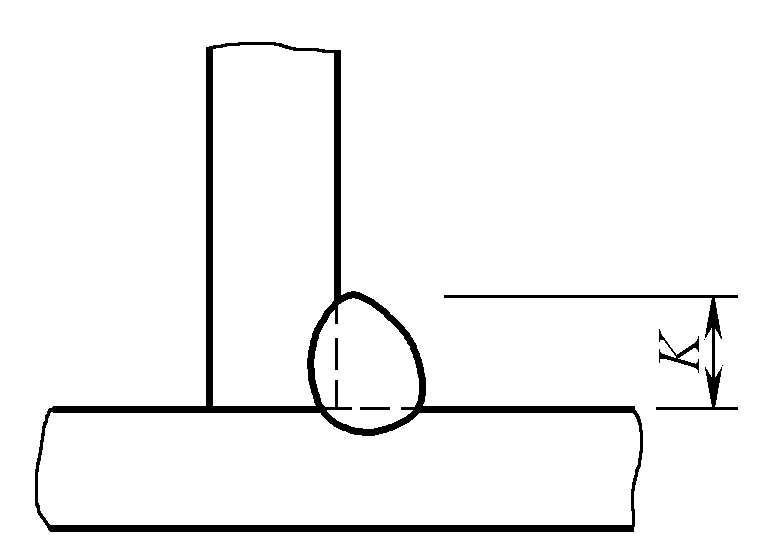

a) T-Stoß

b) Stumpfstoß

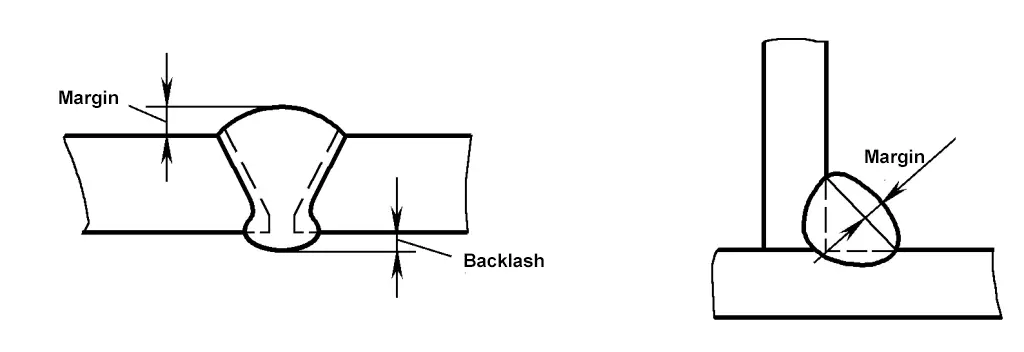

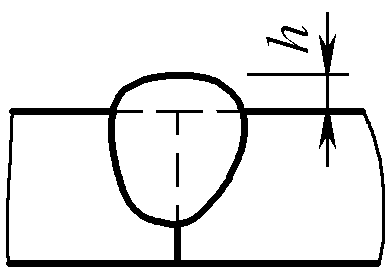

(2) Überschüssige Höhe

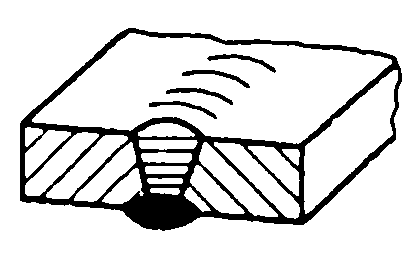

Bei Stumpfnähten wird die Höhe des Schweißguts über der Verbindungslinie zwischen den Schweißnähten als Überhöhung bezeichnet, wie in Abbildung 2-52 dargestellt. Die Überhöhung vergrößert die Querschnittsfläche der Schweißnaht, verbessert die Festigkeit und kann die Empfindlichkeit von Röntgenfilmen erhöhen, neigt aber zu Spannungskonzentrationen an den Schweißnähten. Daher sollte die Überhöhung nicht niedriger als das Grundmaterial, aber auch nicht zu hoch sein. Die nationale Norm legt fest, dass die Überstandshöhe beim Schutzgasschweißen 0~3mm beträgt, und für UnterpulverschweißenDie Überhöhe beträgt 0~4mm.

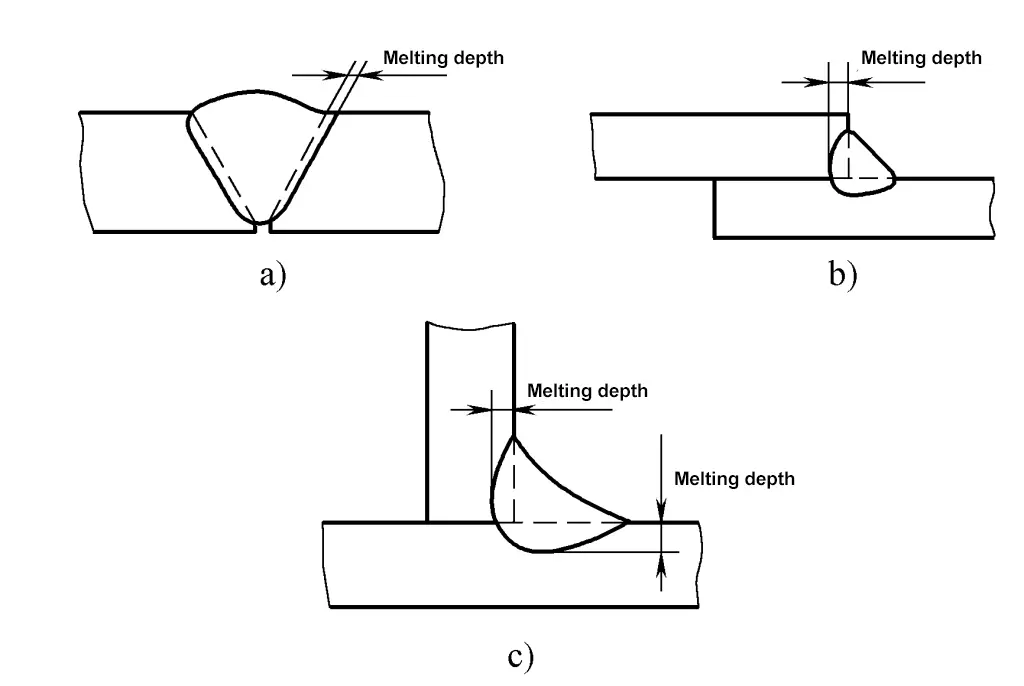

(3) Eindringtiefe

Im Querschnitt der Schweißnaht wird die Einschmelztiefe des Grundwerkstoffs als Eindringtiefe bezeichnet, wie in Abbildung 2-53 dargestellt. Wenn der Schweißzusatzwerkstoff (Schweißdraht oder Draht) festgelegt ist, wird die Größe der Einbrandtiefe durch die chemische Zusammensetzung der Schweißnaht bestimmt.

a) Tiefe der Stumpfnahtfusion

b) Tiefe der Überlappungsfuge

c) T-Stoß-Schweißtiefe

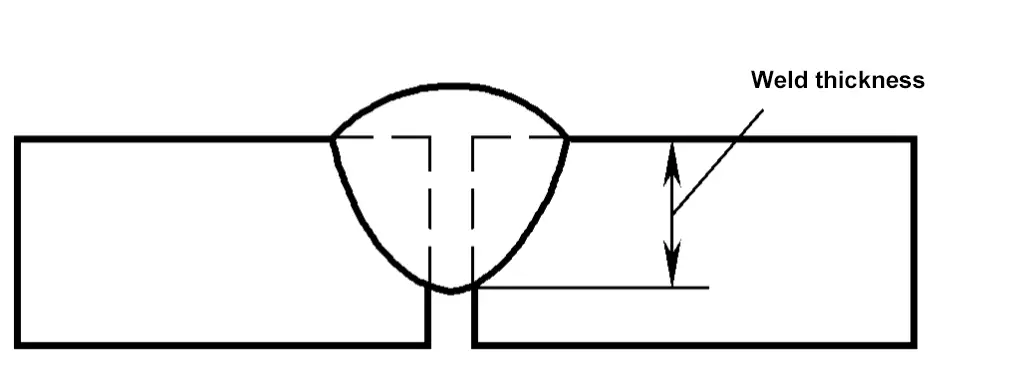

(4) Dicke der Schweißnaht

Im Querschnitt der Schweißnaht wird der Abstand von der Vorderseite der Schweißnaht zur Rückseite der Schweißnaht als Schweißnahtdicke bezeichnet, wie in Abbildung 2-54 dargestellt.

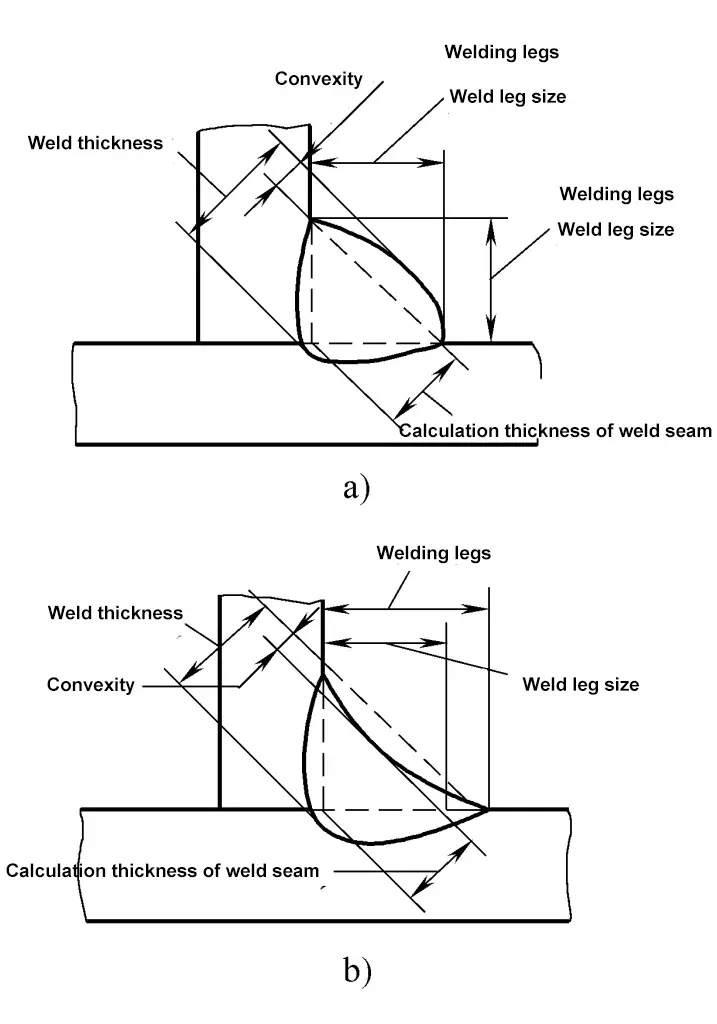

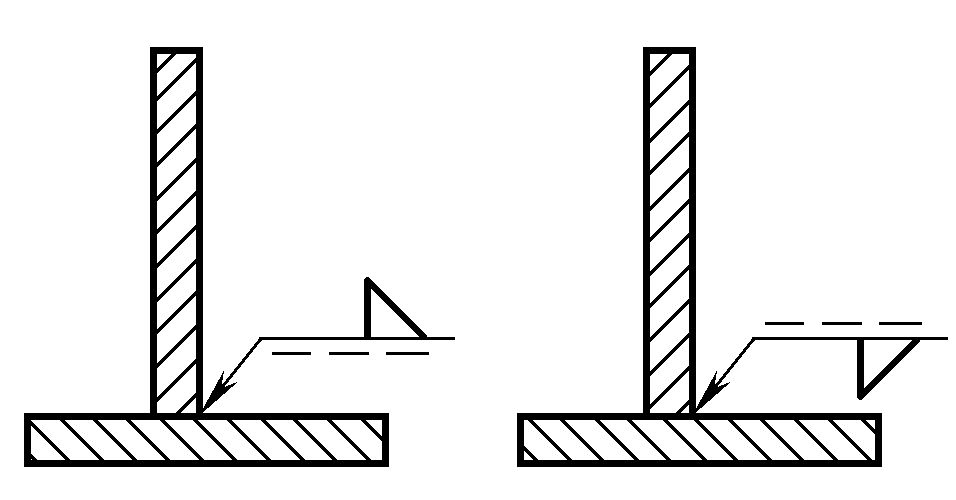

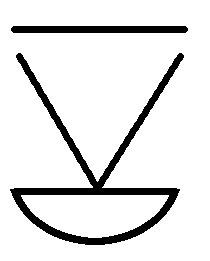

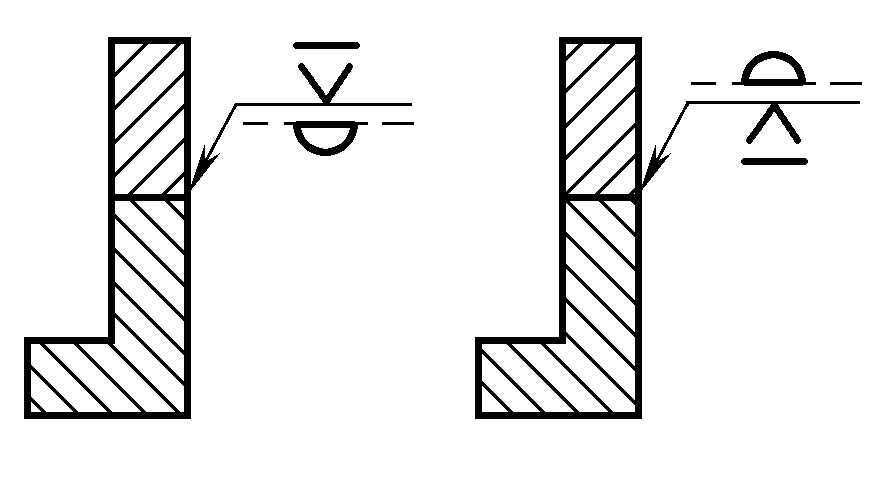

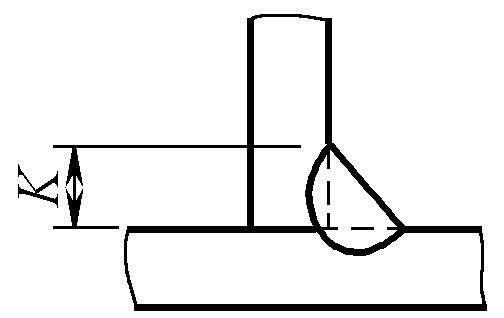

(5) Form und Größe der Kehlnähte

Basierend auf der äußeren Form der Kehlnaht können Kehlnähte in zwei Typen unterteilt werden: Kehlnähte mit einer erhabenen Oberfläche werden als konvexe Kehlnähte bezeichnet; Kehlnähte mit einer konkaven Oberfläche werden als konkave Kehlnähte bezeichnet, wie in Abbildung 2-55 dargestellt. Unter bestimmten Bedingungen haben konkave Kehlnähte eine viel geringere Spannungskonzentration als konvexe Kehlnähte.

a) Konvexe Kehlnaht

b) Konkave Kehlnaht

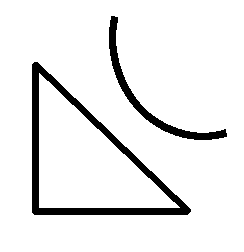

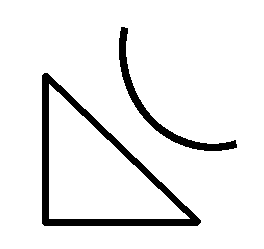

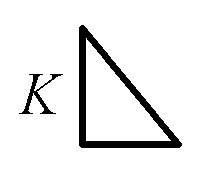

1) Berechnungsdicke der Schweißnaht.

Zeichnen Sie das größte rechtwinklige gleichschenklige Dreieck innerhalb des Querschnitts der Kehlnaht, die senkrechte Länge von der rechtwinkligen Spitze zur Hypotenuse ist die Schweißnahtberechnungsdicke. Ist der Querschnitt der Kehlnaht ein normales gleichschenkliges rechtwinkliges Dreieck, so ist die Schweißnahtberechnungsdicke gleich der Schweißnahtdicke; bei konvexen oder konkaven Kehlnähten ist die Schweißnahtberechnungsdicke kleiner als die Schweißnahtdicke.

2) Konvexität der Schweißnaht.

Im Querschnitt einer konvexen Kehlnaht der maximale Abstand zwischen der Schweißnahtspitzenlinie und der Schweißnahtoberfläche, wie in Abbildung 2-55 dargestellt.

3) Konkavität der Schweißnaht.

Im Querschnitt einer konkaven Kehlnaht der maximale Abstand zwischen der Schweißnahtspitzenlinie und der Schweißnahtoberfläche, wie in Abbildung 2-55b dargestellt.

4) Bein schweißen.

Im Querschnitt einer Kehlnaht der Mindestabstand von einer Schweißnahtspitze an einem Werkstück zur Oberfläche eines anderen Werkstücks; die Schweißschenkelgröße ist die Länge der rechtwinkligen Seite im größten im Querschnitt eingezeichneten gleichschenkligen Dreieck; bei konvexen Kehlnähten ist die Schweißschenkelgröße gleich dem Schweißschenkel; bei konkaven Kehlnähten ist die Schweißschenkelgröße kleiner als der Schweißschenkel.

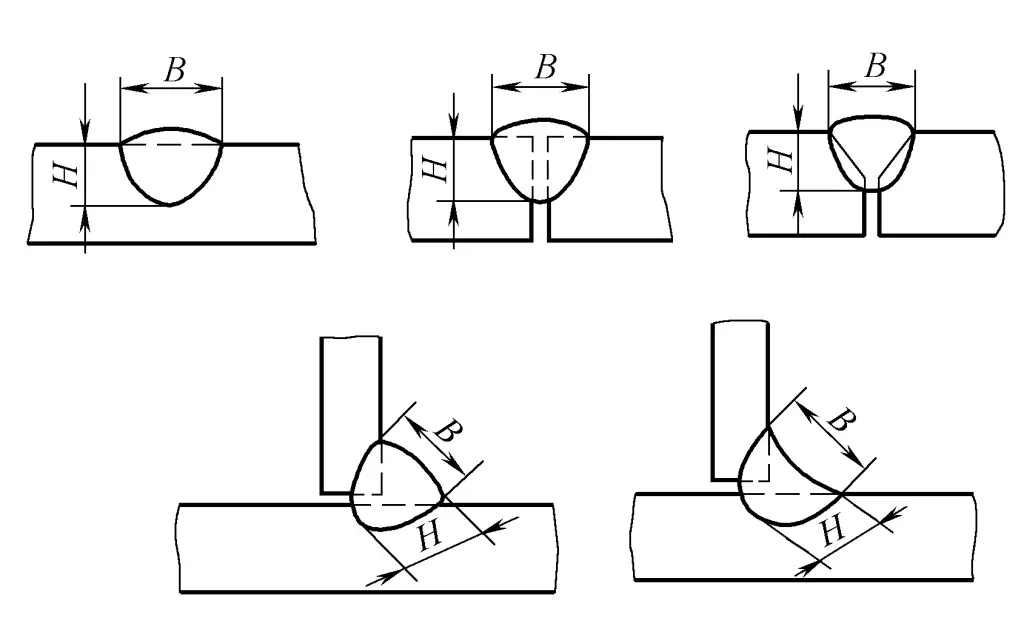

(6) Schweißnahtbildungsfaktor

Beim Schweißen wird das Verhältnis zwischen der Schweißnahtbreite (B) und der berechneten Dicke der Schweißnaht (H) im Querschnitt einer einzelnen Schweißnaht (ψ=B/H) als Schweißnahtbildungsfaktor bezeichnet, wie in Abbildung 2-56 dargestellt. Je kleiner der Schweißnahtbildungsfaktor ist, desto schmaler und tiefer ist die Schweißnaht, was sie anfällig für Porosität, Schlackeneinschlüsse und Risse macht. Daher sollte der Schweißnahtbildungsfaktor einen bestimmten Wert einhalten, z. B. sollte der Schweißnahtbildungsfaktor beim Unterpulverschweißen größer als 1,3 sein.

(7) Fusionsverhältnis

Bezieht sich auf den prozentualen Anteil des Grundmaterials, der beim Schweißen in das Schweißgut eingeschmolzen wird.

Wo:

- y ist das Fusionsverhältnis, %;

- F m die Querschnittsfläche des geschmolzenen Grundmaterials, mm 2 ;

- F H ist die Querschnittsfläche des geschmolzenen Schweißzusatzes, mm 2 .

Beim Schweißen von hochlegiertem Stahl und Nichteisenmetallen Metallesollte das Schmelzverhältnis kontrolliert werden, um Schweißfehler zu vermeiden.

II. Darstellung und Kennzeichnung von Schweißsymbolen

Die Symbole zur Kennzeichnung des Schweißverfahrens, der Schweißnahtform und der Schweißnahtabmessungen auf Zeichnungen werden als Schweißsymbole bezeichnet. Schweißsymbole bestehen im Allgemeinen aus Grundsymbolen und Führungslinien. Hilfssymbole, Zusatzsymbole und Schweißnahtabmessungssymbole können je nach Bedarf hinzugefügt werden. Gemäß den Bestimmungen der GB/T324-2008 "Representation of Weld Symbols" (Darstellung von Schweißsymbolen) können Schweißsymbole in die folgenden Typen unterteilt werden.

1. Grundlegende Symbole

Grundlegende Symbole werden verwendet, um die Querschnittsform oder die Merkmale von Schweißnähten darzustellen, siehe Tabelle 2-13. Die Anwendung der Grundsymbole ist in Tabelle 2-14 dargestellt.

| Nein. | Name | Schematische Darstellung | Symbol |

| 1 | Kantenflanschschweißung (mit vollständiger Kantenverschmelzung) |  |  |

| 2 | I-förmige Schweißnaht |  |  |

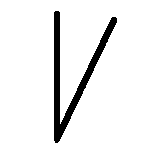

| 3 | V-förmige Schweißnaht |  |  |

| 4 | V-förmige Schweißnaht mit einfacher Fase |  |  |

| 5 | V-förmige Schweißnaht mit stumpfer Kante |  |  |

| 6 | V-förmige Schweißnaht mit einfacher Fase und stumpfer Kante |  |  |

| 7 | U-förmige Schweißnaht mit stumpfer Kante |  |  |

| 8 | J-förmige Schweißnaht mit stumpfer Kante |  |  |

| 9 | Hintere Schweißnaht |  |  |

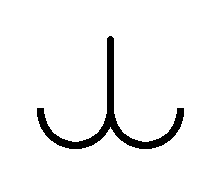

| 10 | Kehlnaht |  |  |

| 11 | Bolzenschweißung oder Schlitzschweißung |  |  |

| 12 | Schweißpunkt |  |  |

| 13 | Schweißnaht |  |  |

| 14 | Steilflankige V-förmige Schweißnaht |  |  |

| 15 | Steilflankige einfache V-förmige Schweißnaht |  |  |

| 16 | Endschweißung |  |  |

| 17 | Auftragsschweißung |  |  |

| 18 | Flachlötverbindung |   |  |

| 19 | Abgeschrägte Lötverbindung |  |  |

| 20 | Gefaltete Lötverbindung |  |  |

Tabelle 2-14: Beispiele für grundlegende Symbolanwendungen

| Nein. | Symbol | Diagramm | Beispiel für eine Bemerkung |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

| 4 |  |  |  |

| 5 |  |  |  |

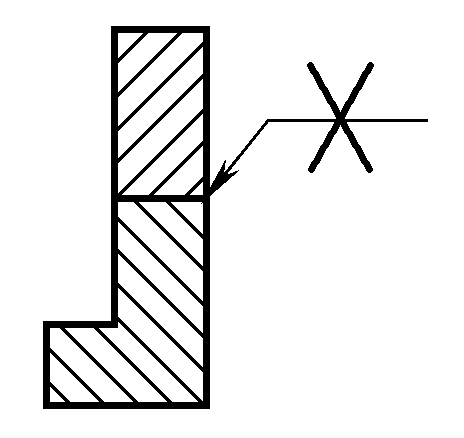

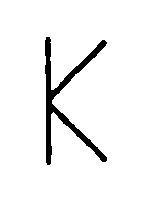

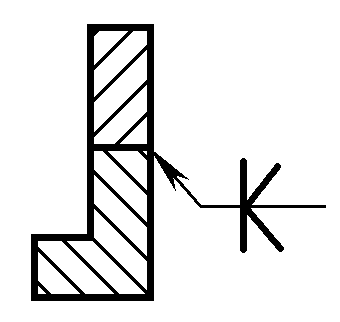

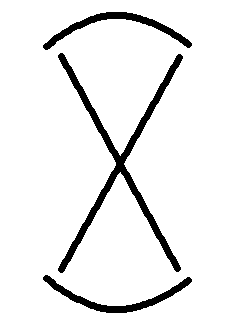

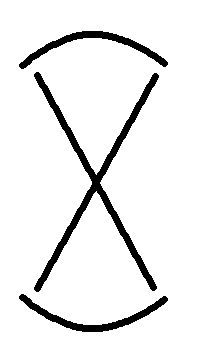

2. Kombination von Grundsymbolen

Hinweis: Beim Schweißen von doppelseitigen Schweißnähten oder Verbindungen können die Grundsymbole kombiniert werden, siehe Tabelle 2-15.

Tabelle 2-15 Kombinationen von Grundsymbolen

| Nein. | Symbol | Diagramm | Beispiel für eine Bemerkung |

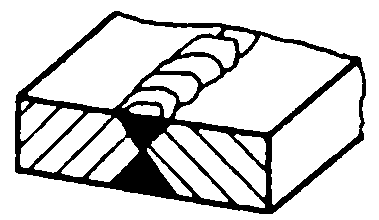

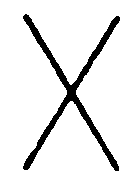

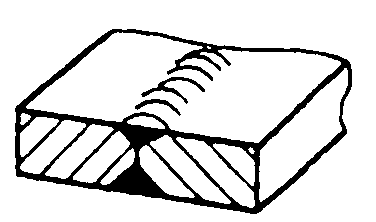

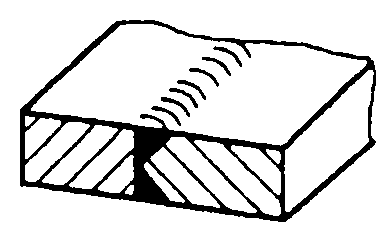

| 1 | Beidseitige V-Nut-Schweißung (X-Schweißung) |  |  |

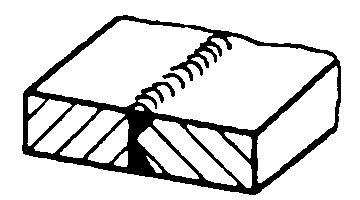

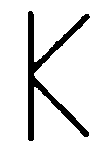

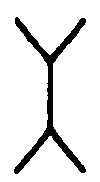

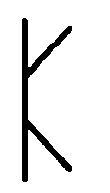

| 2 | Doppelseitige einfache V-Naht (K-Naht) |  |  |

| 3 | Beidseitige V-Naht mit stumpfer Kante |  |  |

| 4 | Beidseitige einfache V-Naht mit einer stumpfen Kante |  |  |

| 5 | Beidseitige U-Nut-Schweißung |  |  |

3. Ergänzende Symbole

Zusatzsymbole werden verwendet, um zusätzliche Informationen über bestimmte Merkmale von Schweißnähten oder Verbindungen zu liefern (z. B. Oberflächenform, Unterlage, Schweißnahtverteilung, Schweißstelle usw.).

1) Siehe Tabelle 2-16 für zusätzliche Symbole.

Tabelle 2-16 Ergänzende Symbole

| Nein. | Name | Symbol | Beschreibung |

| 1 | Wohnung | Die Oberfläche der Schweißnaht wird in der Regel flach bearbeitet. | |

| 2 | Konkav |  | Die Oberfläche der Schweißnaht ist vertieft. |

| 3 | Konvex |  | Die Oberfläche der Schweißnaht ragt hervor. |

| 4 | Reibungslose Übergänge |  | Der Übergang an der Schweißnahtspitze ist glatt. |

| 5 | Permanentes Backing |  | Das Trägermaterial bleibt dauerhaft erhalten. |

| 6 | Vorübergehende Unterstützung |  | Nach Abschluss der Schweißarbeiten wird die Unterlage entfernt. |

| 7 | Dreiseitige Schweißnaht |  | Die Schweißnaht ist auf drei Seiten vorhanden. |

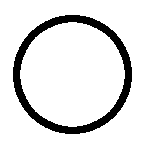

| 8 | Periphere Schweißnaht |  | Eine Schweißnaht, die entlang des Umfangs des Werkstücks angebracht wird; die Position wird am Schnittpunkt der Grundlinie und der Pfeillinie markiert. |

| 9 | Feldschweißung |  | Eine vor Ort ausgeführte Schweißung. |

| 10 | Schwanz |  | Kann die erforderlichen Informationen angeben. |

2) Die Tabellen 2-17 und 2-18 enthalten Beispiele für die Anwendung und Kennzeichnung von Zusatzzeichen.

Tabelle 2-17 Beispiele für die Anwendung von Zusatzsymbolen

| Nein. | Name | Symbol | Beschreibung |

| 1 | Flache V-Nut-Naht |  |  |

| 2 | Erhöhte Doppel-V-Naht |  |  |

| 3 | Versenkte Kehlnaht |  |  |

| 4 | Flache V-Naht mit Gegenschweißung |  |  |

| 5 | Kehlnaht mit glattem Oberflächenübergang |  |  |

Tabelle 2-18 Beispiele für die Kennzeichnung von Zusatzsymbolen

| Nein. | Symbol | Diagramm | Beispiel für eine Bemerkung |

| 1 |  |  |  |

| 2 |  |  |  |

| 3 |  |  |  |

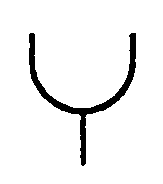

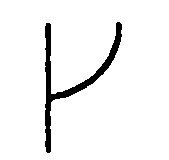

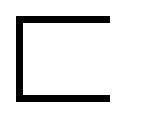

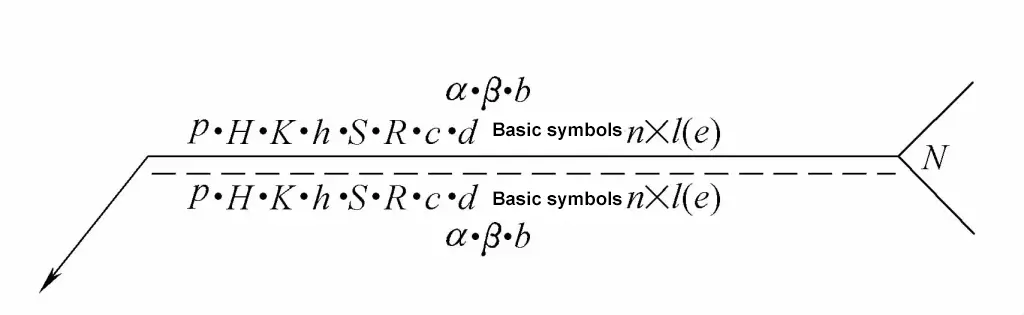

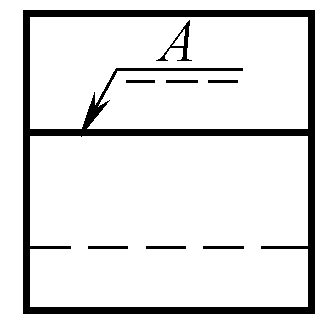

4. Führungslinie

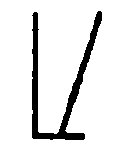

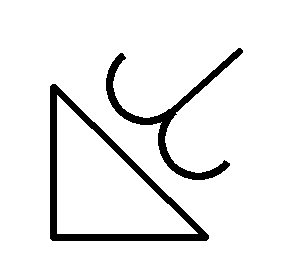

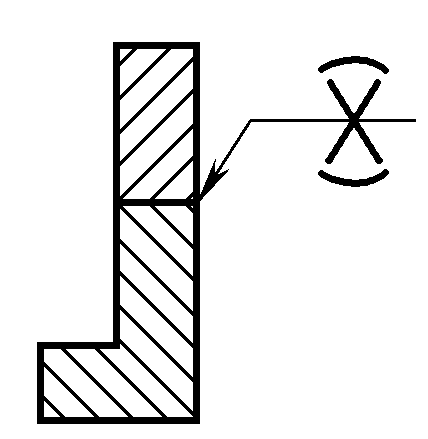

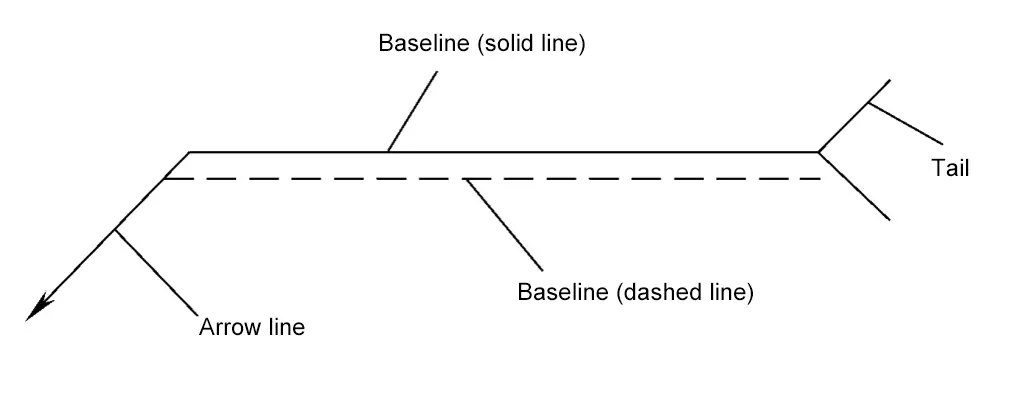

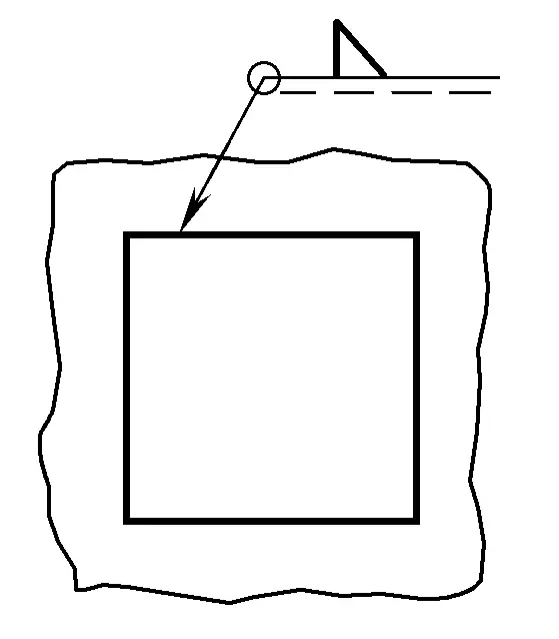

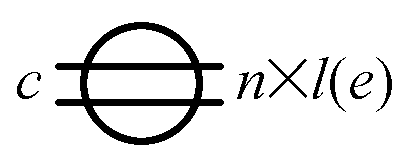

Die Führungslinie besteht aus einer Pfeillinie, Referenzlinien (durchgezogen und gestrichelt) und einem Ende, wie in Abbildung 2-57 gezeigt.

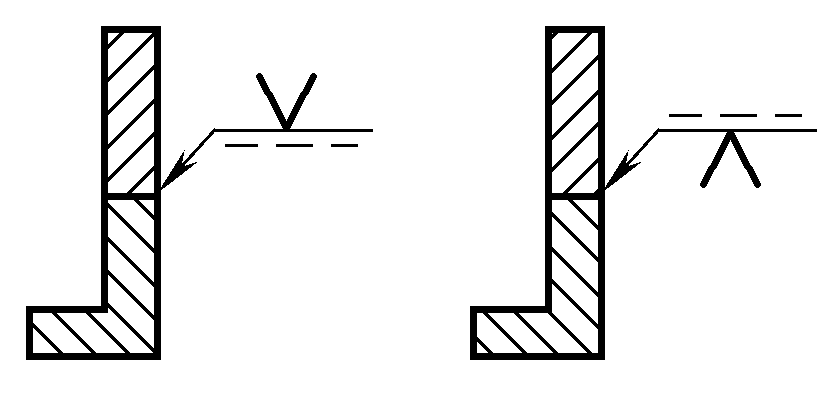

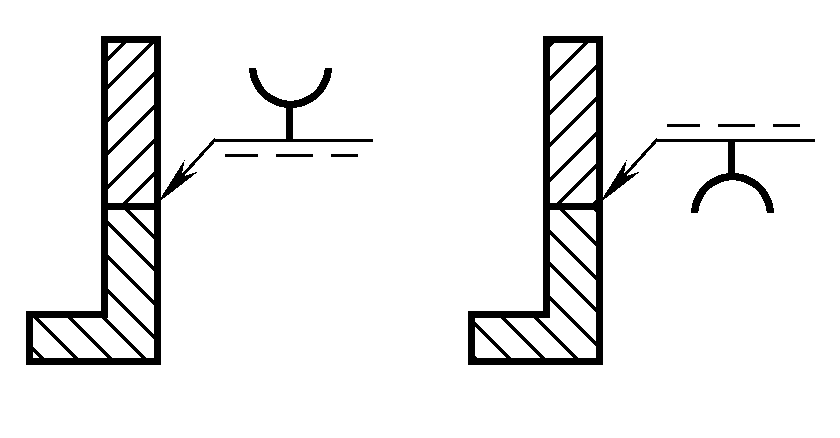

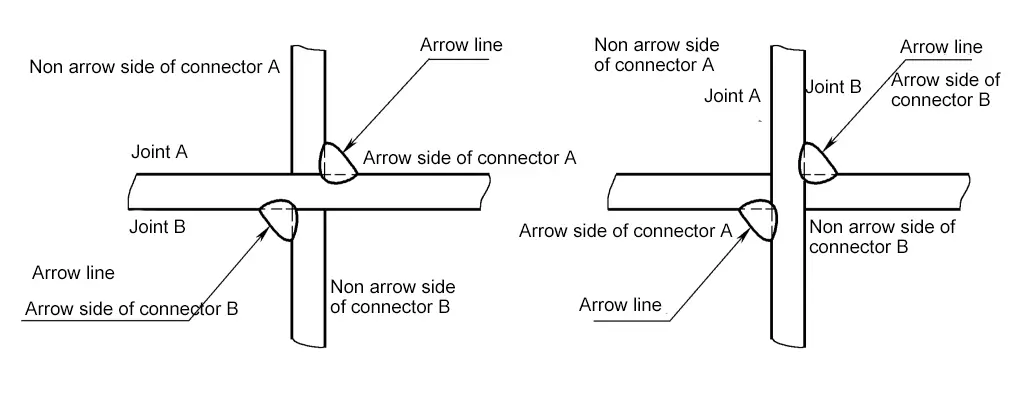

(1) Pfeillinie

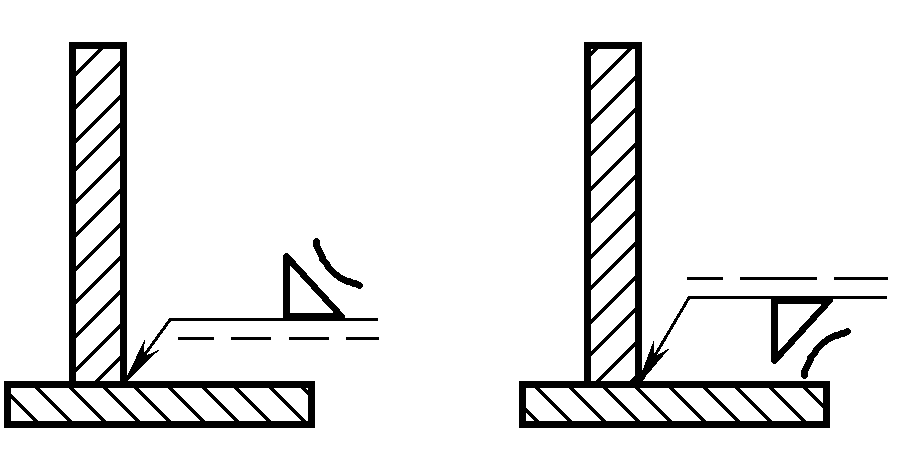

Die Verbindung, auf die der Pfeil direkt zeigt, ist die "Pfeilseite" der Verbindung, und die gegenüberliegende Seite ist die "Nicht-Pfeilseite" der Verbindung, wie in Abbildung 2-58 dargestellt.

(2) Bezugslinie

Die Bezugslinie sollte im Allgemeinen parallel zur Unterkante der Zeichnung verlaufen, kann aber bei Bedarf auch senkrecht dazu verlaufen. Die Positionen von durchgezogenen und gestrichelten Linien können nach Bedarf vertauscht werden. Bei der Markierung von symmetrischen Schweißnähten oder doppelseitigen Schweißnähten können die gestrichelten Linien weggelassen werden.

(3) Schwanz

Wird im Allgemeinen weggelassen. Der hintere Teil wird nur hinzugefügt, wenn es zusätzliche Anforderungen oder Erklärungen für die Schweißnaht gibt.

III. Vereinfachte Darstellung von Schweißsymbolen

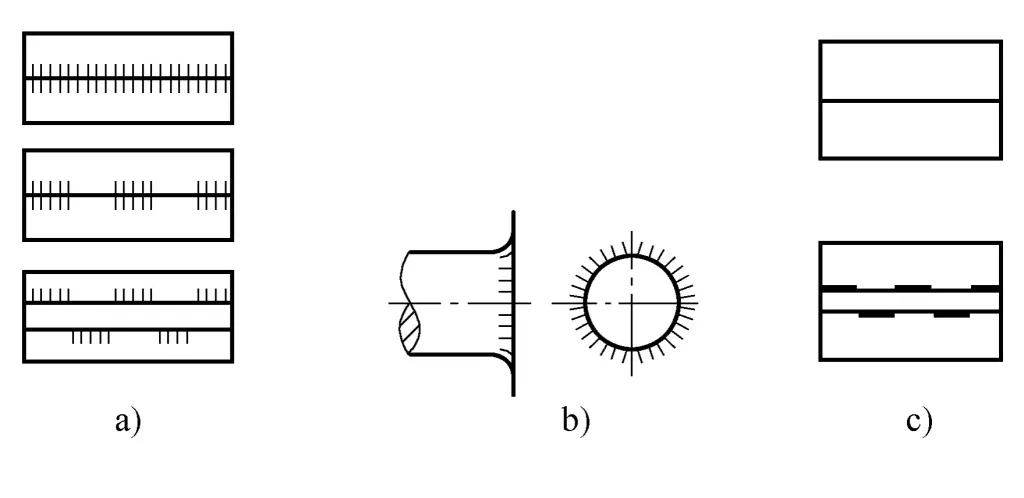

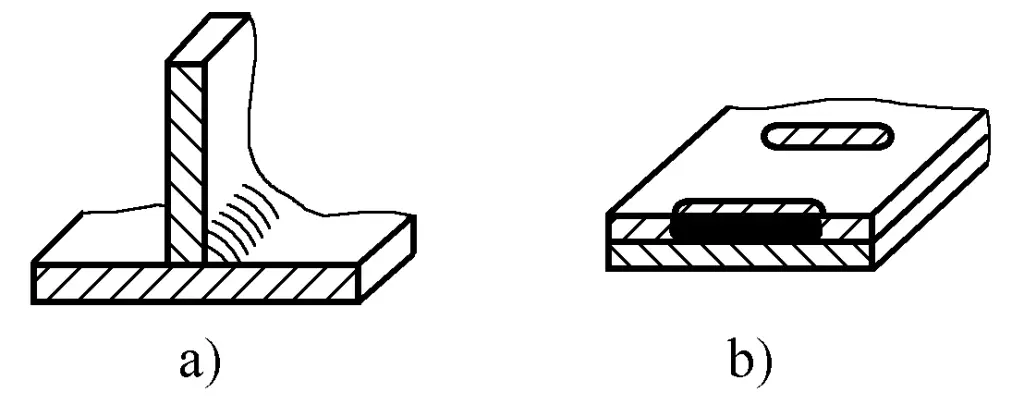

Wenn es notwendig ist, Schweißnähte einfach in die Zeichnung einzuzeichnen, können sie durch Ansichten, Schnitte oder Querschnitte dargestellt werden, oder sie können schematisch durch isometrische Zeichnungen dargestellt werden.

1. Siehe

Bei der Darstellung von Schweißnähten mit einer Ansicht ist die Zeichnungsmethode wie in Abbildung 2-59 dargestellt, wobei die in Abbildung 2-59a und b dargestellten Schweißnähte mit durchgezogenen Linien von Hand gezeichnet werden können; die in Abbildung 2-59c dargestellte Schweißnaht ist mit einer dicken Linie gekennzeichnet.

In der Ansicht, die die Schweißfläche darstellt, wird der Umriss der Schweißnaht normalerweise mit einer dicken durchgezogenen Linie gezeichnet. Falls erforderlich, kann die Form der Fase vor dem Schweißen mit einer dünnen durchgezogenen Linie eingezeichnet werden, wie in Abbildung 2-60 gezeigt.

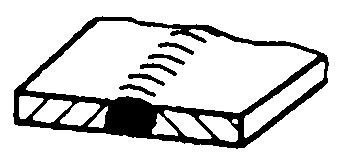

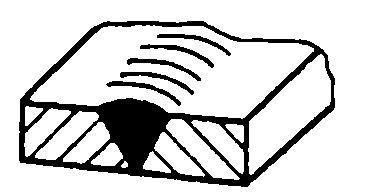

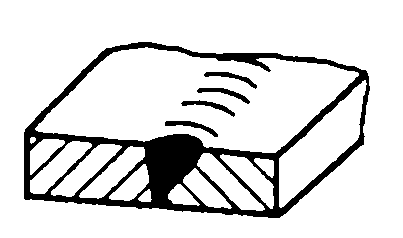

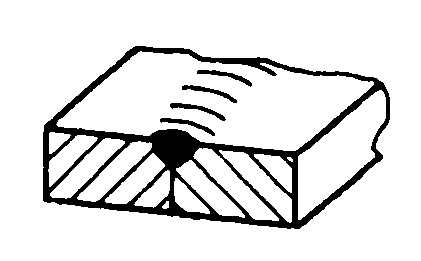

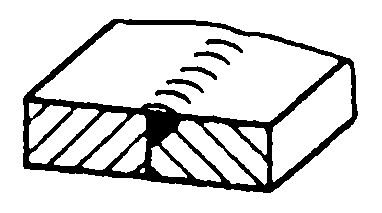

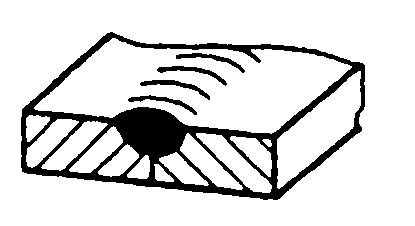

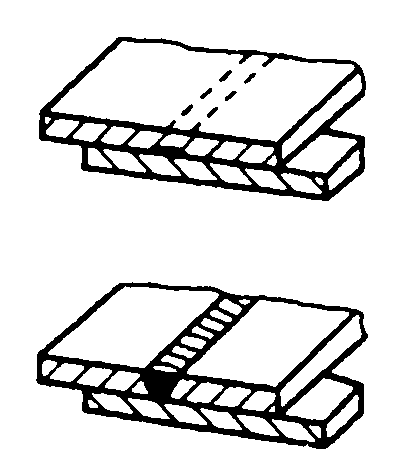

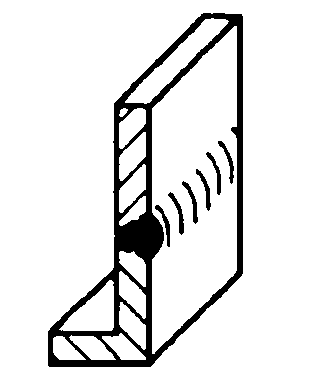

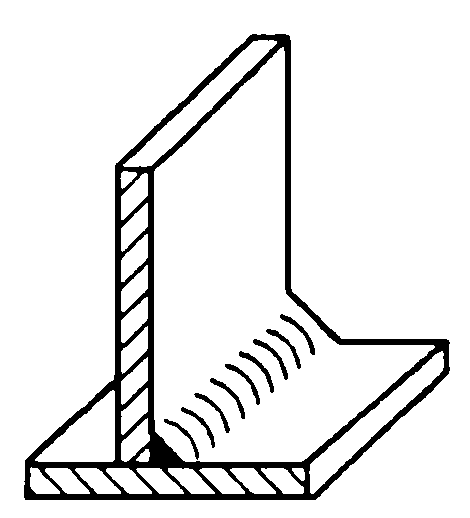

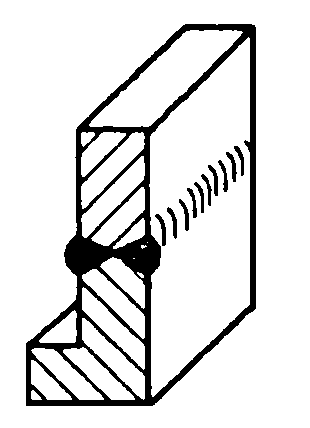

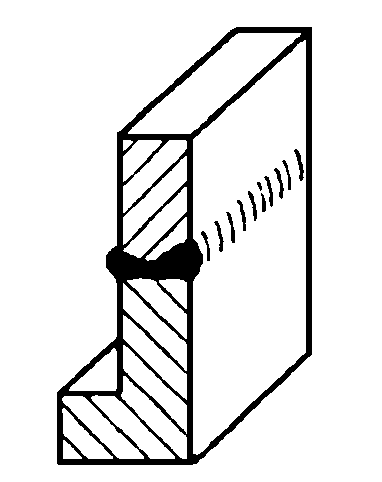

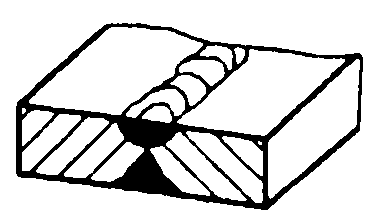

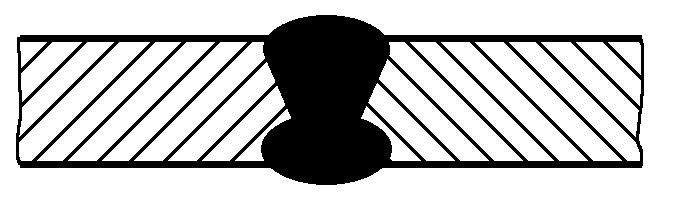

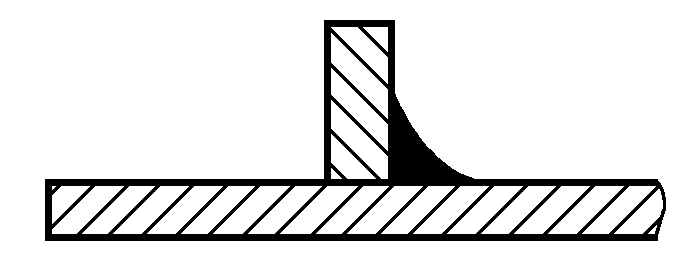

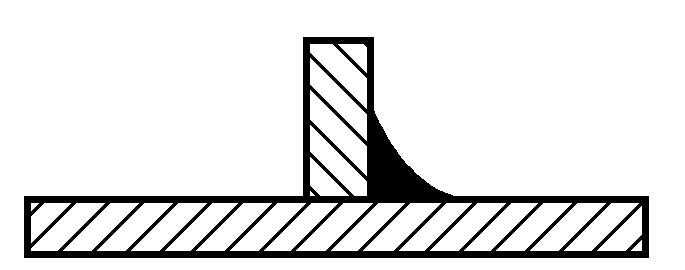

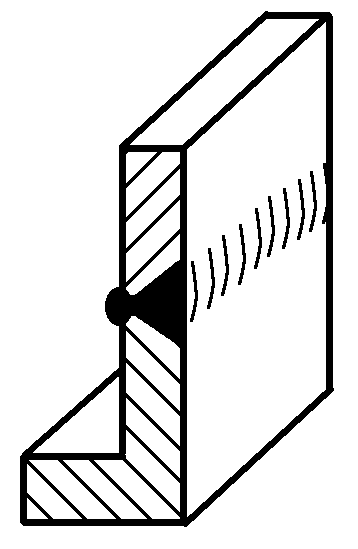

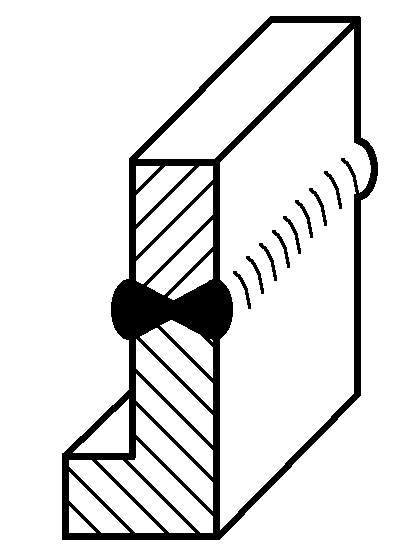

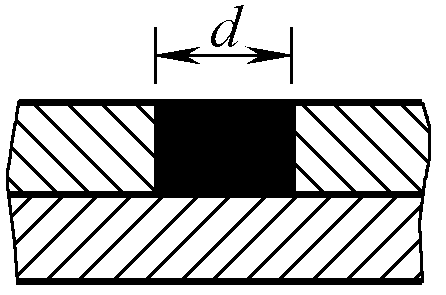

2. Schnittansicht oder Querschnittsansicht

In einem Schnitt oder Querschnitt wird die Schmelzzone der Schweißnaht in der Regel schwarz schattiert, wie in Abbildung 2-61a dargestellt. Wenn auch die Form der Fase usw. dargestellt werden muss, wird die Schmelzzone in der Regel mit einer dicken durchgezogenen Linie umrissen, und die Form der Fase vor dem Schweißen wird gegebenenfalls mit einer dünnen durchgezogenen Linie gezeichnet, wie in Abbildung 2-61b dargestellt.

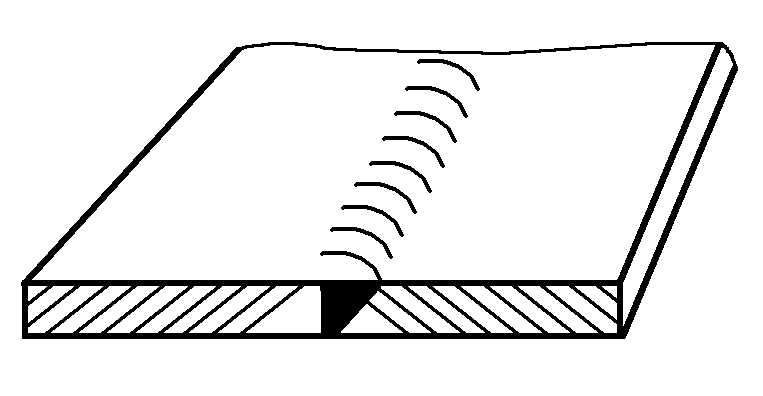

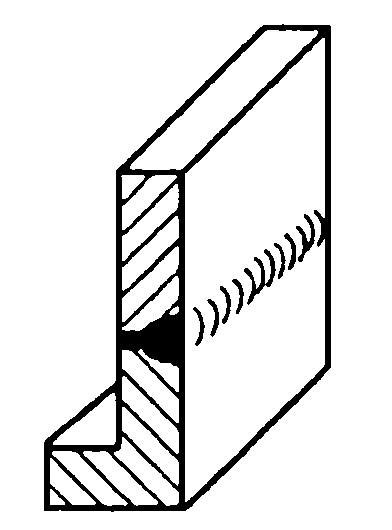

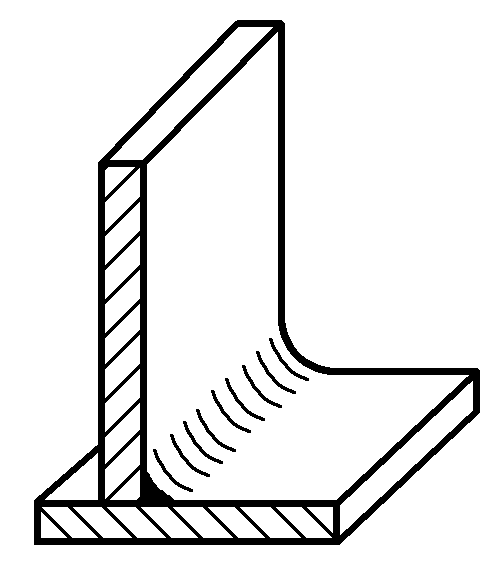

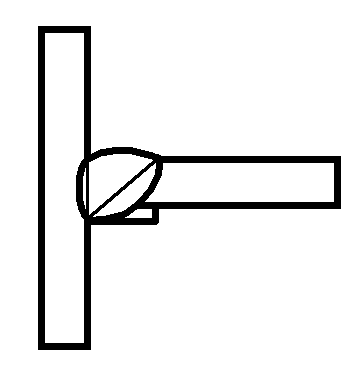

3. Isometrische Zeichnung

Die Methode zur Darstellung von Schweißnähten mit einer isometrischen Zeichnung ist in Abbildung 2-62 dargestellt.

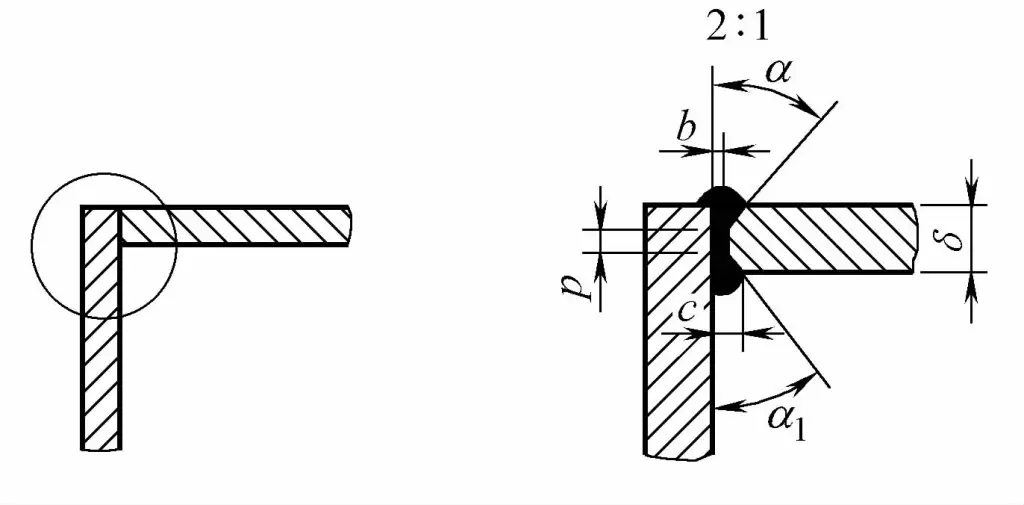

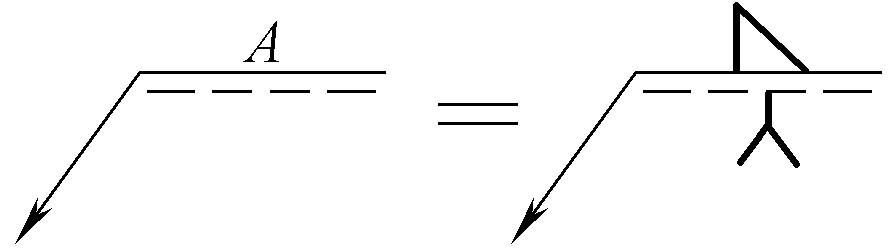

4. Vergrößerte Ansicht

Falls erforderlich, kann der Schweißbereich vergrößert und beschriftet werden, wie in Abbildung 2-63 gezeigt.

IV. Abmessungen und Kennzeichnung von Schweißsymbolen

1. Regeln für die Bemessung von Schweißsymbolen

1) Die horizontalen Abmessungen sind auf der linken Seite des Basissymbols beschriftet.

2) Die vertikalen Abmessungen sind auf der rechten Seite des Grundsymbols angegeben.

3) Fasenwinkel, Nutwinkel und Wurzelspalt sind oben oder unten auf dem Basissymbol beschriftet.

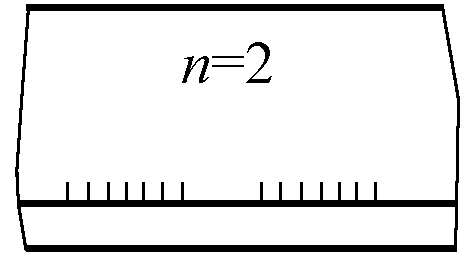

4) Die Anzahl der identischen Schweißnähte wird am Ende vermerkt.

5) Wenn es viele Dimensionen gibt, die schwer zu unterscheiden sind, können die entsprechenden Dimensionssymbole vor den Dimensionsdaten markiert werden.

6) Die Maße, die die Position der Schweißnaht bestimmen, sollten nicht im Schweißsymbol, sondern in der Zeichnung angegeben werden.

7) Wenn auf der rechten Seite des Basissymbols keine Maßmarkierungen und keine weiteren Hinweise vorhanden sind, bedeutet dies, dass die Schweißnaht über die gesamte Länge des Werkstücks durchgehend ist.

8) Wenn auf der linken Seite des Basissymbols keine Maßmarkierungen und keine anderen Anweisungen vorhanden sind, bedeutet dies, dass die Stumpfnaht vollständig durchgeschweißt werden sollte.

9) Bei Stecknähten und Schlitznähten mit abgeschrägten Kanten sind die Abmessungen der Unterseite zu markieren.

2. Verfahren zur Kennzeichnung von Schweißnahtabmessungssymbolen

Das Verfahren zur Kennzeichnung von Schweißnahtabmessungssymbolen ist in Abbildung 2-64 dargestellt.

3. Gemeinsame Symbole für Schweißnahtabmessungen

Die üblichen Symbole für Schweißnahtabmessungen sind in Tabelle 2-19 aufgeführt.

Tabelle 2-19 Übliche Symbole für Schweißnahtgrößen

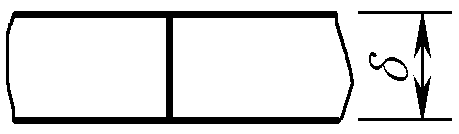

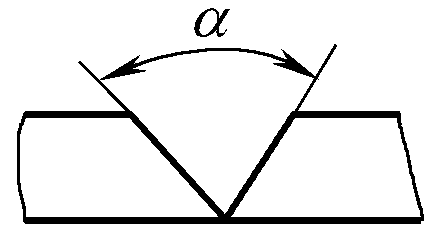

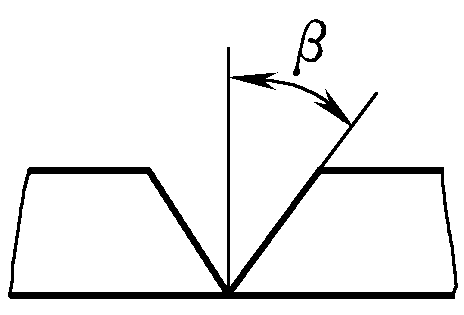

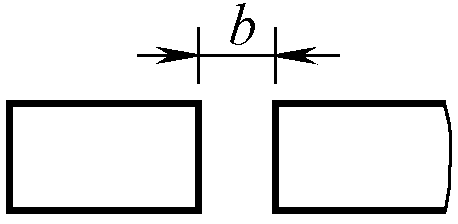

| Symbol | Name | Diagramm |

| δ | Werkstückdicke |  |

| α | Fasenwinkel |  |

| β | Winkel der Schrägfläche |  |

| b | Wurzelspalte |  |

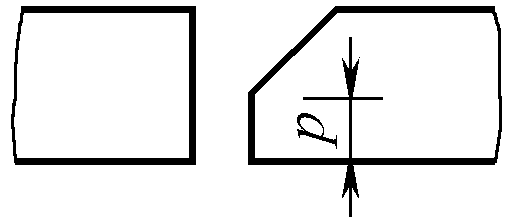

| P | Stumpfe Kante |  |

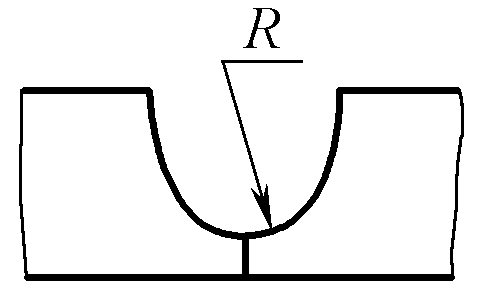

| R | Wurzelradius |  |

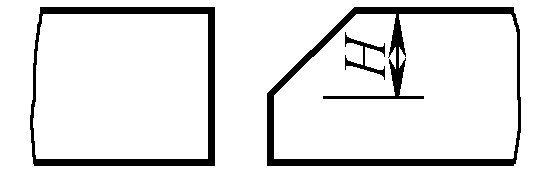

| H | Tiefe der Fase |  |

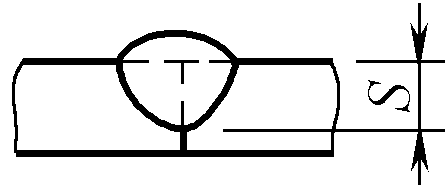

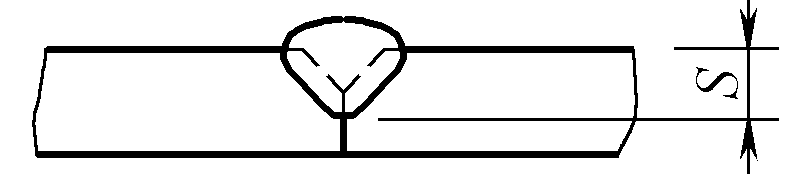

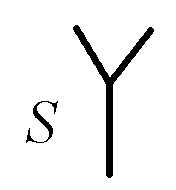

| S | Effektive Schweißnahtdicke |  |

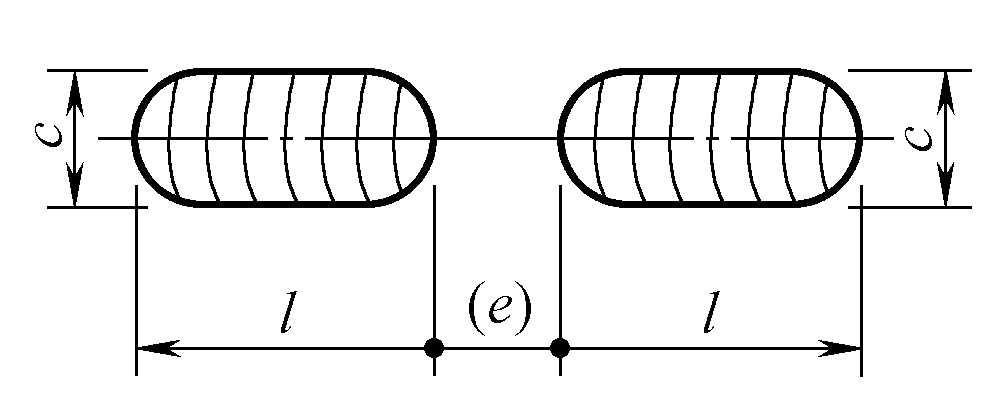

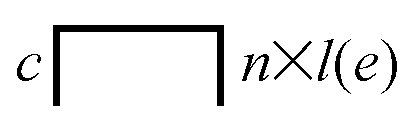

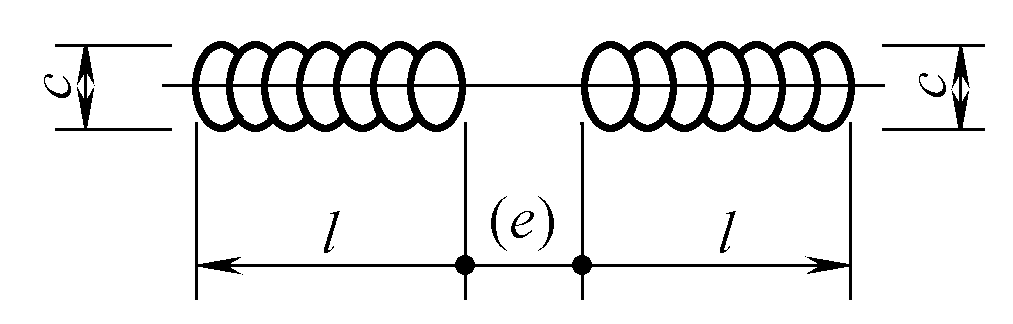

| c | Schweißnahtbreite |  |

| K | Schweißnaht Größe |  |

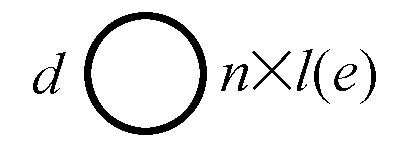

| d | Punktschweißen: Nugget-Durchmesser Stopfenschweißung: Durchmesser der Bohrung |  |

| n | Anzahl der Schweißsegmente |  |

| l | Länge der Schweißnaht |  |

| e | Schweißnaht-Abstand |  |

| N | Anzahl der identischen Schweißnähte |  |

| h | Überschüssige Höhe |  |

4. Ergänzende Erläuterung zum Symbol für die Schweißnahtgröße

1) Periphere Schweißnaht.

Wenn die Schweißnaht das Werkstück umgibt, kann ein kreisförmiges Symbol verwendet werden, wie in Abbildung 2-65 gezeigt.

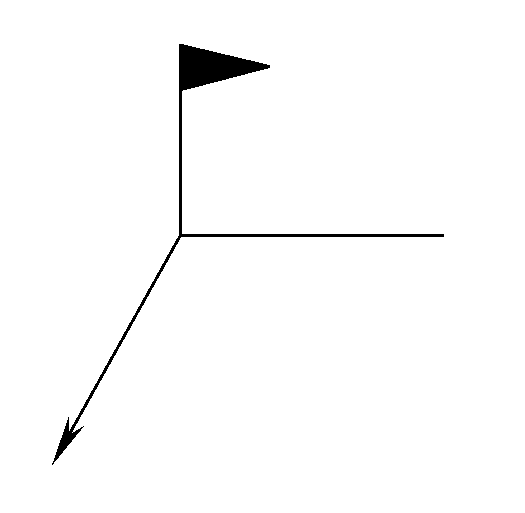

2) Feldschweißen.

Eine kleine Flagge steht für eine Feld- oder Baustellenschweißung, wie in Abbildung 2-66 dargestellt.

5. Anwendung des Schweißnahtsymbols Größe Annotation

Die Anwendung der Schweißnahtsymbolgröße ist in Tabelle 2-20 dargestellt.

| Nein. | Name | Diagramm | Dimension Symbol | Anmerkung Methode |

| 1 | Stumpfschweißen |  | S: Effektive Dicke der Schweißnaht |  |

| 2 | Kontinuierliche Kehlnaht |  | K: Größe der Schweißnaht |  |

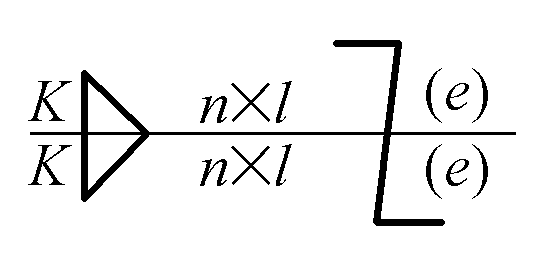

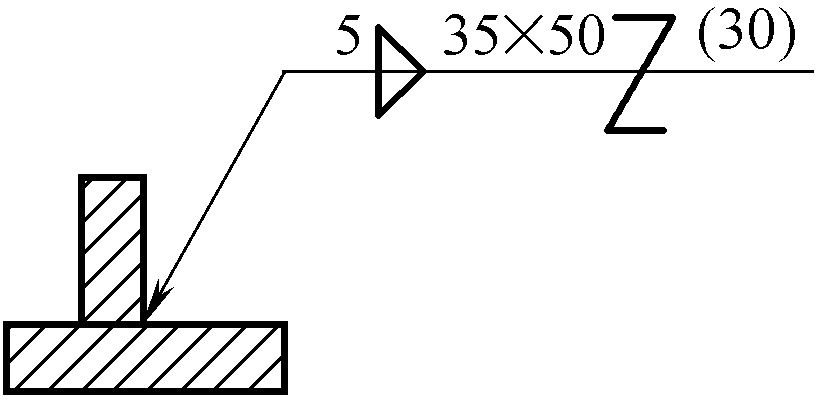

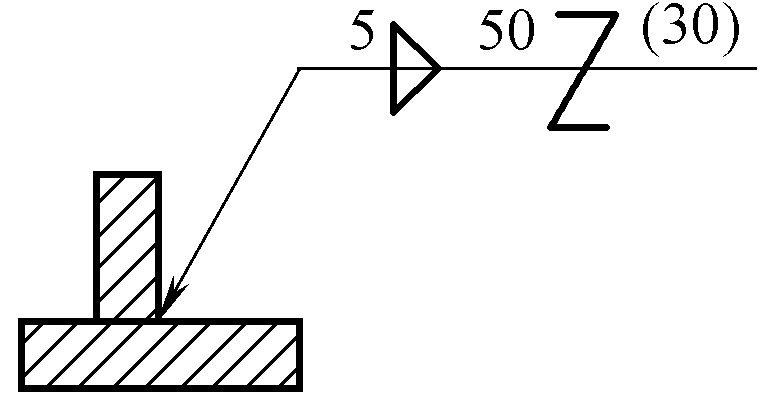

| 3 | Intermittierende Kehlnaht |  | I: Schweißnahtlänge e: Abstände n: Anzahl der geschweißten Segmente K: Größe der Schweißnaht |  |

| 4 | Gestaffelte intermittierende Kehlnaht |  | l: Länge der Schweißnaht e: Abstände n: Anzahl der geschweißten Segmente K: Größe der Schweißnaht |  |

| 5 | Plug Weld oder Schlitzschweißen |  | l: Länge der Schweißnaht e: Abstände n: Anzahl der geschweißten Segmente c: Schlitzbreite |  |

| e: Abstände n: Anzahl der geschweißten Segmente d: Durchmesser der Bohrung |  | ||

| 6 | Punktschweißen |  | n: Anzahl der Schweißpunkte e: Abstand zwischen Schweißpunkten d: Durchmesser des Schmelzkerns |  |

| 7 | Nahtschweißung |  | l: Länge der Schweißnaht e: Abstände n: Anzahl der geschweißten Segmente c: Schweißnahtbreite |  |

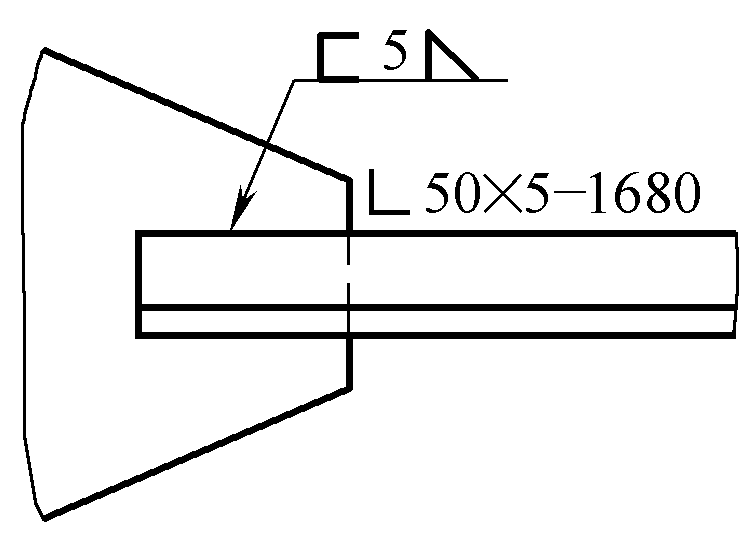

V. Vereinfachte Notationsmethode für Schweißsymbole

Die vereinfachte Notationsmethode für Schweißsymbole ist in Tabelle 2-21 dargestellt.

Tabelle 2-21 Vereinfachte Notationsmethode für Schweißsymbole

| Nein. | Methode der Annotation | Erläuterung | Diagramm |

| 1 | Einzelne Bemerkung | Bei der Angabe der Größe von versetzten symmetrischen Schweißnähten in einem Schweißsymbol ist es zulässig, die Bezugslinie nur einmal zu beschriften. |  |

| 2 | Wegfall der Segmentanzahl-Anmerkung | Wenn es keine strengen Anforderungen an die Anzahl der Segmente für intermittierende Schweißnähte, symmetrische intermittierende Schweißnähte und versetzte intermittierende Schweißnähte gibt, ist es zulässig, die Anzahl der Schweißsegmente wegzulassen. |  |

| 3 | Sammelbemerkungen | Wenn mehrere Schweißnähte in derselben Zeichnung dieselbe Fasengröße und dieselben Schweißsymbole haben, kann eine gemeinsame Beschriftung verwendet werden. |  |

| 4 | Beschriftung der Schweißnahtmenge | Wenn sich in derselben Zeichnung mehrere Schweißnähte an der gleichen Stelle innerhalb einer Verbindung befinden, kann eine Vereinfachung dadurch erreicht werden, dass die gleiche Schweißnahtmenge am Ende des Schweißsymbols angegeben wird. Andere Arten von Schweißnähten müssen jedoch nach wie vor separat beschriftet werden. |  |

| 5 | Vereinfachte Code-Anmerkung | Zur Vereinfachung der Beschriftungsmethode oder wenn der Ort der Beschriftung begrenzt ist, können vereinfachte Schweißnahtcodes beschriftet werden. Die Bedeutung dieser vereinfachten Codes muss jedoch entweder unterhalb der Zeichnung oder in der Nähe der Titelleiste erläutert werden. Wenn vereinfachte Codes verwendet werden, sollten die Codes und Symbole, die unter der Zeichnung oder in der Nähe der Titelleiste erklärt werden, 1,4 mal so groß sein wie die auf der Zeichnung vermerkten. |   |

| 6 | Wegfall der Referenzlinie oder der Schweißlängenbeschriftung | In Fällen, in denen dies nicht zu Missverständnissen führt und die Pfeillinie auf die Schweißnaht zeigt, während auf der nicht-gepfeilten Seite keine Anforderungen an die Schweißnaht bestehen, ist das Weglassen der Bezugslinie (gestrichelte Linie) auf der nicht-gepfeilten Seite zulässig. Wenn die Anfangs- und Endpositionen der Schweißnahtlänge eindeutig sind (wie durch die Abmessungen der Bauteile usw. bestimmt), ist das Weglassen der Schweißnahtlänge im Schweißsymbol zulässig. |  |

Anmerkung:

1. Die Positionierungsmaße der Schweißstelle sollten den einschlägigen Vorschriften entsprechen.

2. Wenn alle Schweißnähte auf einer Zeichnung nach demselben Verfahren geschweißt werden, kann der Code für das Schweißverfahren am Ende des Schweißsymbols weggelassen und nicht markiert werden, aber es muss in den technischen Anforderungen oder anderen technischen Unterlagen angegeben werden, dass "alle Schweißnähte nach ... geschweißt werden" usw.; wenn die meisten Schweißverfahren gleich sind, kann in den technischen Anforderungen oder anderen technischen Unterlagen auch angegeben werden, dass "außer den in der Zeichnung angegebenen Schweißverfahren die übrigen Schweißnähte ... geschweißt werden" usw.

3. Wenn alle Schweißnähte in einer Zeichnung gleich sind und ihre Lage durch die bildliche Methode eindeutig angegeben ist, können sie einheitlich durch Symbole in den technischen Anforderungen angegeben oder im Text beschrieben werden; wenn einige der Schweißnähte gleich sind, kann die gleiche Methode für die Darstellung verwendet werden, aber die übrigen Schweißnähte sollten in der Zeichnung deutlich gekennzeichnet werden.

VI. Codes für das Schweißen und verwandte Verfahren

1. Codes für Schweißverfahren und verwandte Verfahren (siehe Tabelle 2-22)

Tabelle 2-22 Schweiß- und zugehörige Verfahrenscodes (Auszug aus GB/T5185-2005)

| Code | Verfahren zum Schweißen |

|---|---|

| 1 | Lichtbogenschweißen |

| 101 | Metall-Lichtbogenschweißen |

| 11 | Gasloses Lichtbogenschweißen |

| 111 | Metall-Schutzgasschweißen |

| 112 | Schwerkraftschweißen |

| 114 | Schweißen mit selbstgeschütztem Fülldraht |

| 12 | Unterpulverschweißen |

| 121 | Unterpulverschweißen mit einem Draht |

| 121 | Elektroschlacke-Unterpulverschweißen |

| 123 | Mehrdraht-Unterpulverschweißen |

| 124 | Unterpulverschweißen mit Metallpulver |

| 125 | Unterpulverschweißen mit Fülldraht |

| 13 | Metall-Schutzgasschweißen |

| 131 | Metall-Schutzgasschweißen (MIG) |

| 135 | Metall-Aktiv-Gas-Schweißen (MAG) |

| 156 | Schutzgas-Fülldrahtschweißen ohne Schutzgas |

| 137 | Schutzgasschweißen mit Fülldraht |

| 14 | Nicht verbrauchbare Elektrode Schutzgasschweißen |

| 141 | Wolfram-Inertgas-Schweißen (TIG) |

| 15 | Plasma-Lichtbogenschweißen |

| 151 | Plasma-Lichtbogen MIG-Schweißen |

| 152 | Plasma-Lichtbogen-Pulver-Auftragschweißen |

| 18 | Andere Lichtbogenschweißverfahren |

| 185 | Magnetisches Lichtbogen-Stumpfschweißen |

| 2 | Widerstandsschweißen |

| 21 | Punktschweißen |

| 211 | Einseitiges Punktschweißen |

| 212 | Doppelseitige Punktschweißung |

| 22 | Nahtschweißung |

| 221 | Überlappungsnahtschweißen |

| 222 | Flachnahtschweißen |

| 225 | Dünnfilm-Stumpfnahtschweißung |

| 226 | Bandnahtschweißen |

| 23 | Projektionsschweißen |

| 231 | Einseitiges Buckelschweißen |

| 232 | Doppelseitiges Buckelschweißen |

| 24 | Abbrennstumpfschweißen |

| 241 | Vorgewärmtes Abbrennstumpfschweißen |

| 242 | Nicht-vorgewärmtes Abbrennstumpfschweißen |

| 25 | Widerstandsstumpfschweißen |

| 29 | Andere Methoden des Widerstandsschweißens |

| 291 | Hochfrequenz-Widerstandsschweißen |

| 3 | Gasschweißen |

| 31 | Autogenes Schweißen |

| 311 | Autogenes Schweißen |

| 312 | Sauerstoff-Propan-Schweißen |

| 313 | Knallgasschweißen |

| 4 | Druckschweißen |

| 41 | Ultraschallschweißen |

| 42 | Reibungsverschweißung |

| 44 | Schweißen mit hoher Energierate |

| 45 | Diffusionsschweißen |

| 47 | Pneumatisches Schweißen |

| 48 | Kaltpressschweißen |

| 5 | Hochenergie-Strahlschweißen |

| 51 | Elektronenstrahlschweißen |

| 511 | Vakuum-Elektronenstrahlschweißen |

| 512 | Nicht-Vakuum-Elektronenstrahlschweißen |

| 52 | Laserschweißen |

| 521 | Festkörper-Laserschweißen |

| 522 | Gas-Laser-Schweißen |

| 7 | Andere Schweissverfahren |

| 71 | Thermit-Schweißen |

| 72 | Elektroschlackeschweißen |

| 73 | Punktschweißen mit Schutzgas |

| 74 | Induktionsschweißen |

| 741 | Induktives Stumpfschweißen |

| 742 | Induktionsnahtschweißen |

| 75 | Lichtstrahlschweißen |

| 753 | Infrarot-Schweißen |

| 77 | Schlagzähes Widerstandsschweißen |

| 78 | Bolzenschweißen |

| 782 | Widerstands-Bolzenschweißen |

| 783 | Lichtbogen-Bolzenschweißen mit keramischer Hülse oder Schutzgas |

| 784 | Kurzschlusslichtbogen-Bolzenschweißen |

| 785 | Bolzenschweißen mit Kondensatorentladung |

| 786 | Bolzenschweißen mit Kondensatorentladung und Zündspitze |

| 787 | Lichtbogen-Bolzenschweißen mit Schmelzkragen |

| 788 | Reibungsbolzenschweißen |

| 8 | Schneiden und Brennschneiden |

| 81 | Brennschneiden |

| 82 | Bogenschneiden |

| 821 | Lichtbogenschneiden |

| 822 | Autogenes Schneiden |

| 83 | Plasmaschneiden |

| 84 | Laserschneiden |

| 86 | Fugenhobeln |

| 87 | Fugenhobeln mit Kohlebogen |

| 871 | Fugenhobeln mit Luftkohle |

| 872 | Fugenhobeln mit Autogen |

| 88 | Plasmafugenhobeln |

| 9 | Löten, Löten und Hartlöten |

| 91 | Hartlöten |

| 911 | Infrarot-Hartlöten |

| 912 | Flammhartlöten |

| 913 | Ofen Hartlöten |

| 914 | Hartlöten im Tauchbad |

| 915 | Salzbad Hartlöten |

| 916 | Induktionshartlöten |

| 918 | Widerstands Hartlöten |

| 919 | Diffusionshartlöten |

| 924 | Vakuum-Hartlöten |

| 93 | Andere Hartlötverfahren |

| 94 | Weichlöten |

| 941 | Infrarot-Weichlöten |

| 942 | Flammweichlöten |

| 943 | Weichlöten im Ofen |

| 944 | Weichlöten im Tauchverfahren |

| 945 | Salzbad-Weichlöten |

| 946 | Induktionsweichlöten |

| 947 | Ultrasonic Soft Soldering |

| 948 | Widerstandsweichlöten |

| 949 | Diffusionsweichlöten |

| 951 | Wellenlöten |

| 952 | Lötkolben |

| 954 | Vakuum-Weichlöten |

| 956 | Schlepplöten |

| 96 | Andere Weichlötverfahren |

| 97 | Hartlöten |

| 971 | Gaslöten |

| 972 | Lichtbogenlöten |

Hinweis: Die folgenden Schweißverfahren wurden in der neuen Norm (GB/T5185-2005) aus der alten Norm (GB/T5185-1985) entfernt, diese Schweißverfahren können jedoch bei besonderen Anlässen noch verwendet werden oder in verschiedenen Dokumenten aus der Vergangenheit erscheinen.

- 113 Lichtbogenschweißen mit blankem Draht

- 322 Schweißen mit Luft und Propan

- 115 Lichtbogenschweißen mit beschichtetem Draht

- 43 Schmiedeschweißen

- 118 Liegendes Schweißen

- 752 Lichtbogenschweißen

- 149 Schweißen mit atomarem Wasserstoff

- 781 Bolzenschweißen mit elektrischem Lichtbogen

- 181 Kohlelichtbogenschweißen

- 917 Ultraschalllöten

- 32 Luft-Gas-Schweißen

- 923 Reibhartlöten

- 321 Luft-Acetylen-Schweißen

- 952 Kratzen Löten

Beispiele für die Notation von Schweißverfahren (siehe Tabelle 2-23)

Tabelle 2-23 Beispiele für die Notation von Schweißverfahren

| Beispiel für eine Bemerkung | Bedeutung |

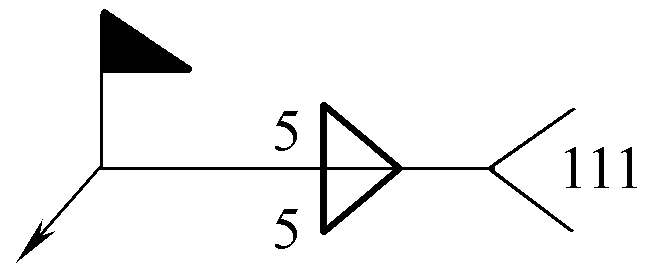

| Symmetrische Kehlnähte mit einem Schenkelmaß von 5 mm werden auf der Baustelle im Schutzgasschweißverfahren geschweißt. |

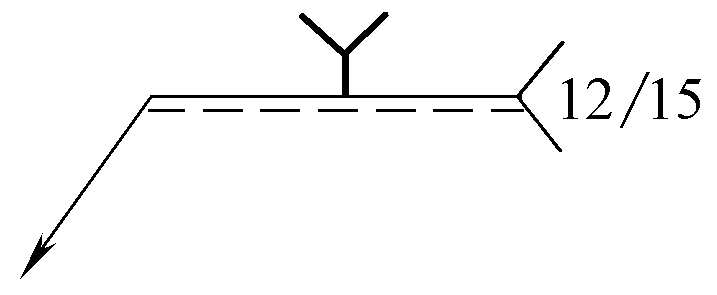

| Bei einer stumpfkantigen V-Naht wird zunächst die Wurzel mit dem Plasmaschweißverfahren geschweißt und dann die Oberfläche mit dem Unterpulverschweißverfahren abgedeckt. |