Der Prozess des Biegens von Materialien in einen bestimmten Winkel, eine bestimmte Krümmung und Form wird als Biegen bezeichnet. Das Biegen ist eine der gängigsten Methoden der Materialformung und wird in großem Umfang bei der Herstellung von Metallbauteilen eingesetzt.

Das Biegen kann in Blech-, Stab-, Rohr- und Profilbiegen unterteilt werden. Aufgrund der unterschiedlichen Querschnittsformen beeinflussen die Eigenspannungen der Werkstoffe die Verformung während des Biegeprozesses unterschiedlich, was zu verschiedenen Mustern führt.

Arten und Materialien von Biegeteilen

Je nach Form des Rohmaterials können die Biegeteile in Blechbiegeteile unterteilt werden, RohrbiegenStangenbiegen und Profilbiegen. Darüber hinaus lassen sich die Biegeverfahren nach den verwendeten Werkzeugen und Ausrüstungen in das Pressen mit Werkzeugen auf einer gewöhnlichen Pressmaschine und das Biegen, Walzbiegen, Ziehbiegen usw. auf speziellen Biegeausrüstungen einteilen.

Bei den Materialien für Biegeteile handelt es sich hauptsächlich um Stahlbleche, Bleche aus Aluminiumlegierungen und gewalzte Profile.

Herstellungsprozess von Biegeteilen

Verformungseigenschaften von Biegeteilen

(1) Minimaler relativer Biegeradius

Beim Biegen eines Blechs ist die Frage nach dem minimalen relativen Biegeradius (R/t).

Der minimale Biegeradius des Materials, die Entfaltung des Biegeteils und die Rückfederung des Biegeteils beinhalten alle den relativen Biegeradius. Bei der Berechnung der Prozessanalyse muss sichergestellt werden, dass der relative Biegeradius größer ist als der minimale Biegeradius.

(2) Biegerückfederung

Wenn das Biegeteil nach dem Pressen von der äußeren Kraft entlastet wird, kommt es aufgrund der elastischen Verformung während des Biegens zu Veränderungen des Winkels, des Verrundungsradius und der Länge des Bogens des Werkstücks, die nicht mit der Form übereinstimmen, wenn die äußere Kraft nicht aus der Form entfernt wird.

Dieses Phänomen wird als Rückfederung bezeichnet. Um das Problem der Rückfederung zu berücksichtigen, ist es notwendig, die entsprechenden Abmessungen der Form an das Biegematerial anzupassen.

(3) Faktoren, die die Rückfederung beeinflussen

Die wichtigsten Faktoren sind die mechanischen Eigenschaften des Materials, der relative Biegeradius, die Form, die Abmessungen der Form, das Spiel und die Biegekorrekturkraft.

1) Mechanische Eigenschaften des Werkstoffs. Je höher die Streckgrenze des Werkstoffs, je kleiner der Elastizitätsmodul, desto größer die Rückfederung.

2) Relativer Biegeradius des Werkstoffs R/t. Je kleiner der Wert von R/t ist, desto geringer ist die Rückfederung.

3) Form des gebogenen Werkstücks. Im Allgemeinen ist die Rückfederung eines U-förmigen Werkstücks, das auf einmal gepresst wird, kleiner als die eines V-förmigen Werkstücks.

4) Abmessungen der Form. Wenn der Radius r des Stempels konstant ist, nimmt die Rückfederung des V-förmigen Biegeteils mit zunehmendem Öffnungsabstand der Matrize ab. Je tiefer die Öffnung der U-förmigen Matrize ist, desto geringer ist die Rückfederung.

5) Formspiel. Je größer der Abstand zwischen dem Stempel und der Matrize der U-förmigen Biegeform ist, desto größer ist die Rückfederung.

6) Biegekorrekturkraft. Eine Erhöhung der Korrekturkraft kann die Rückfederung verringern.

Blechbiegen

Bei der Berechnung und dem Entwurf von Formen für das Biegen von Blechen sind die folgenden Punkte zu berücksichtigen.

1) Die relevanten Abmessungen des Biegerohlings werden zunächst berechnet und dann durch Probebiegen ermittelt.

2) Die Abmessungen des Stempels und der Matrize der Biegeform werden entsprechend den verschiedenen Anforderungen für die Kennzeichnung der Außenabmessungen berücksichtigt.

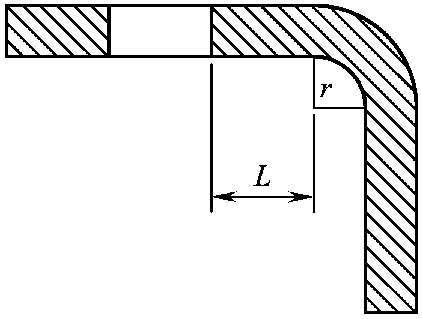

3) Wenn ein Loch im Biegeteil vorhanden ist, muss das Loch bis zu einem gewissen Abstand außerhalb der Verformungszone gehalten werden, da sonst das Biegen eine Verformung des Lochs verursacht.

Der Abstand L von der Kante des Lochs zum Mittelpunkt des Biegeradius r hängt von der Blechdicke ab (siehe Abbildung 2-17). Wenn die Blechdicke t weniger als 2 mm beträgt, sollte der Abstand L größer als 1,5 t sein; wenn die Blechdicke t mehr als 2 mm beträgt, sollte der Abstand L größer als 2 t sein. Wenn der Abstand L zu klein ist, ist es besser, das Loch nach dem Biegen zu bohren.

4) Die Anzahl der Biegungen für einige komplex geformte Werkstücke muss anhand der tatsächlichen Situation bestimmt werden.

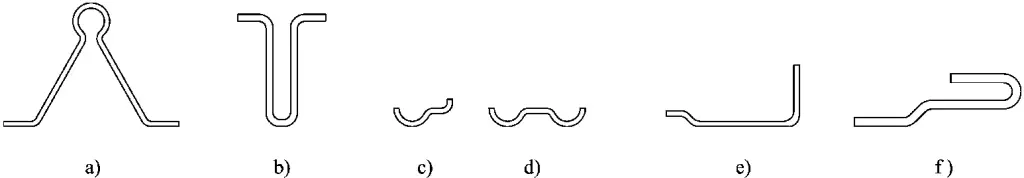

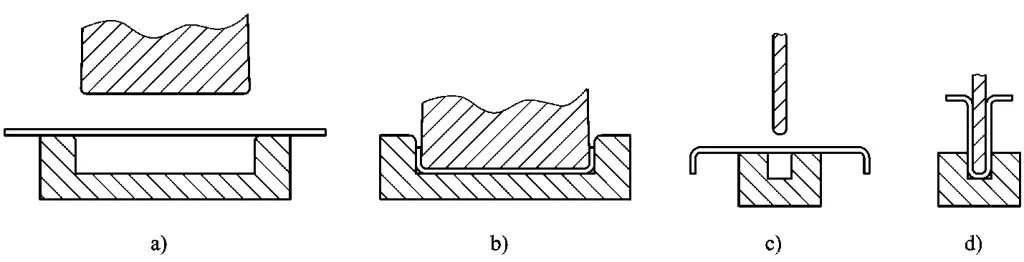

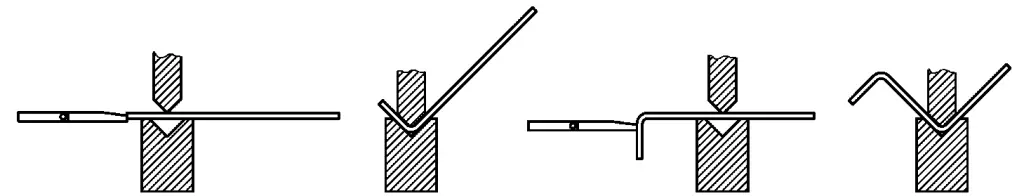

Wie in Abbildung 2-18 gezeigt, erfordert eine Klasse von komplex geformten Biegeteilen spezielle Formen zur Fertigstellung, und die Anzahl der Biegungen muss anhand der tatsächlichen Situation bestimmt werden.

Das in Abbildung 2-18a gezeigte Teil lässt sich beim Kaltpressen nicht gut verformen, so dass das Heißpressen die bessere Wahl ist. Die entsprechende Form und das Umformverfahren sind in Abbildung 2-19 dargestellt.

Das in Abbildung 2-18b dargestellte Teil lässt sich besser durch Heißpressen formen, aber diese Methode ist ineffizient, verbraucht viel Energie und kann zu Dehnungsschäden führen. Es ist besser, ein zweistufiges Kaltpressverfahren zu verwenden. Die entsprechende Form und das Biegeverfahren sind in Abbildung 2-20 dargestellt.

Das in Abbildung 2-18c dargestellte Teil hat einen asymmetrischen Querschnitt, der beim Pressen einen ungleichmäßigen und instabilen Materialfluss auf beiden Seiten verursacht. Es ist ratsam, die Form mit einer Aufsatzvorrichtung zu versehen, die auch die Entnahme des Teils aus der Form erleichtert. Die entsprechende Form und das Pressbiegeverfahren sind in Abbildung 2-21 dargestellt.

Die in den Abbildungen 2-18e und 2-18f gezeigten Teile weisen an einem Ende eine Vorwärts- und eine Rückwärtsbiegung auf, was mit einer allgemeinen Form nicht zu bewerkstelligen ist. Ein zweistufiges Pressbiegeverfahren ist vorzuziehen. Nachdem die Vorwärts- und Rückwärtsbiegungen an einem Ende fertiggestellt sind (Abbildung 2-22), fahren Sie mit den nachfolgenden Biegungen fort.

Nachdem das erste Pressbiegen für das in Abbildung 2-18e dargestellte Teil abgeschlossen ist, wird ein V-förmiges Gesenk für das zweite Pressbiegen verwendet. Bei dem in Abbildung 2-18f dargestellten Teil muss ein ähnliches Verfahren wie beim zweiten Pressbiegen des in Abbildung 2-18b dargestellten Teils angewendet werden, um das anschließende Pressbiegen abzuschließen.

Profilbiegen

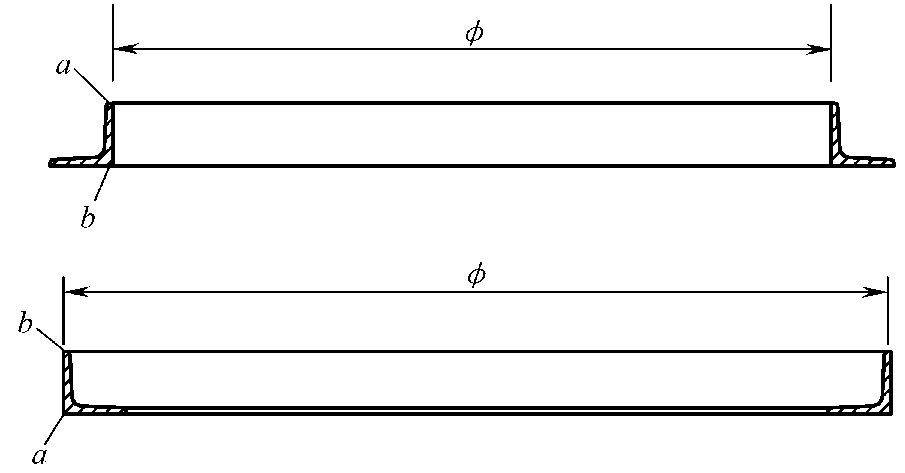

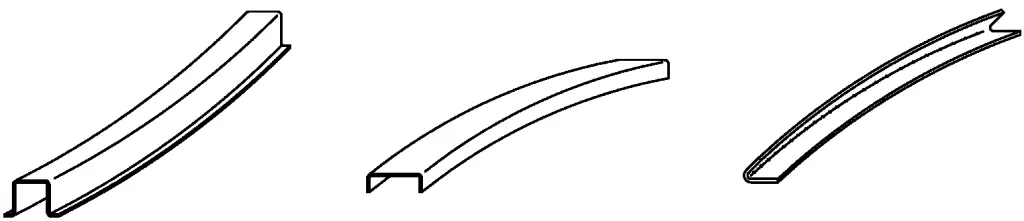

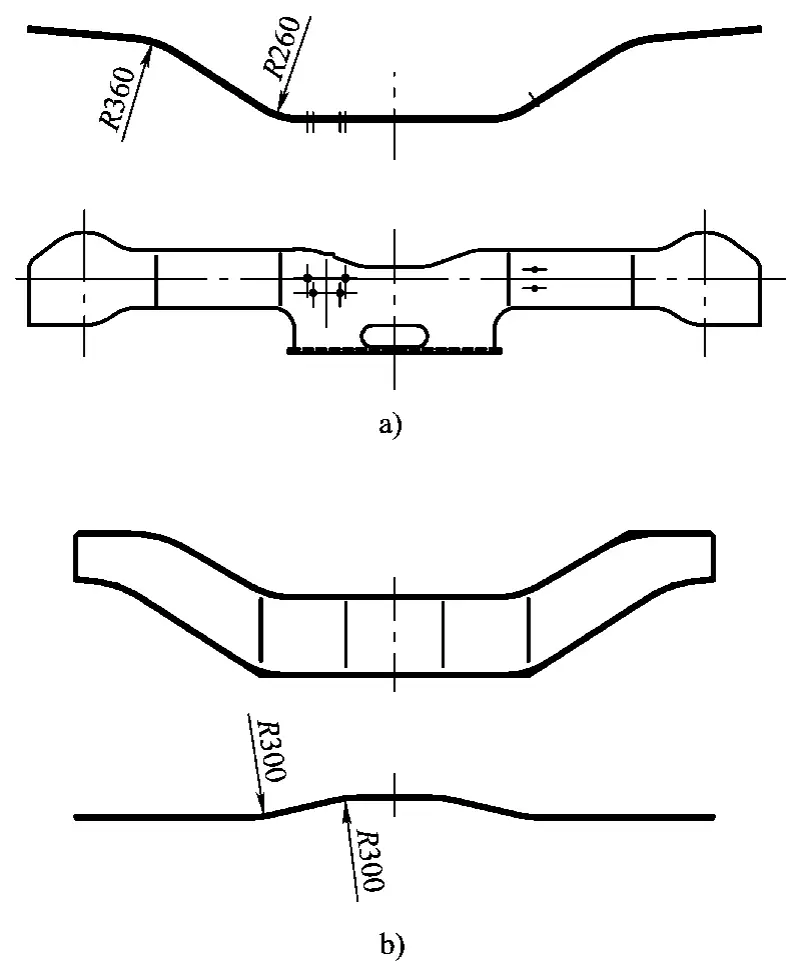

In den Abbildungen 2-23 und 2-24 sind typische Komponenten zum Nachbiegen von Profilen dargestellt, die üblicherweise bei Lokomotiven verwendet werden.

(1) Rückfederung der Flügeloberfläche beim Profilbiegen

Profilbiegen unterscheidet sich vom Blechbiegen in erster Linie durch die Querschnittsform des Profils und seine Symmetrie. Aufgrund der höheren Steifigkeit des Profils ist die Biegerückfederung des Profils im Allgemeinen geringer als die des Blechs. Einige Profile weisen jedoch asymmetrische Querschnitte auf, die beim Biegen eine ungleichmäßige Rückfederung der Flügeloberfläche verursachen, was zu einer Instabilität des Materials und damit zu einer verdrehten Verformung führt.

Das in Abbildung 2-23 gezeigte Winkelstahl-Biegeteil ist ein typisches Beispiel für asymmetrische Rückfederung. Während des Biegens ist die Rückfederung am Punkt "a" auf der Flügeloberfläche am größten, während die Rückfederung am Punkt "b" kleiner ist, was dazu führt, dass das Winkelbiegeteil eine spiralförmige Verdrehung erfährt. Bei der Konstruktion der Biegeform aus Winkelstahl muss diese ungleichmäßige Rückfederung berücksichtigt werden.

Die in Abbildung 2-24 gezeigte Profilbiegekomponente ist ein typisches Beispiel für symmetrische Rückfederung, bei der die Rückfederung der Flügeloberfläche tendenziell gleichmäßig ist und die Profilbiegekomponente keine Verwindung aufweist.

Die Flügeloberfläche des Profils hat zwar einen Einfluss auf die Rückfederung, aber wie groß dieser Einfluss ist, lässt sich derzeit nicht genau sagen.

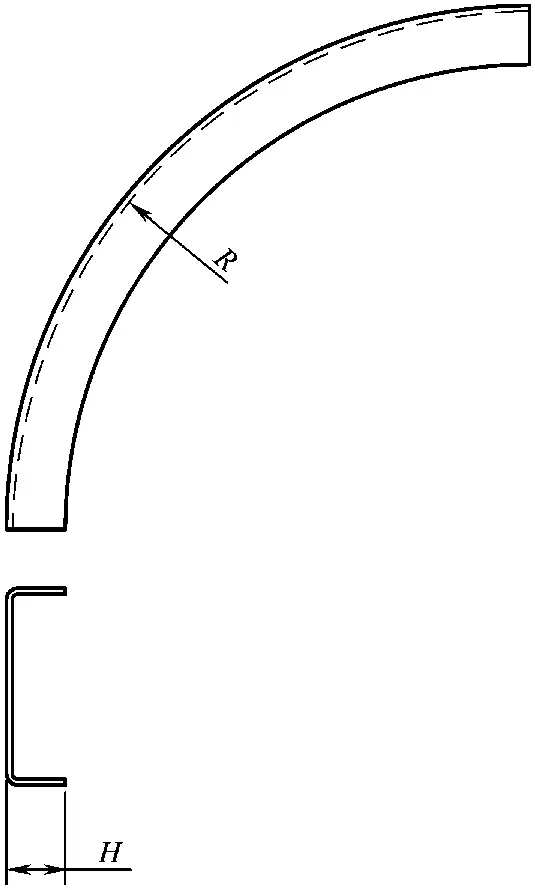

(2) Empirische Formel und Koeffizientenwerte für die Konstruktion von Profilbiegeformen

Für die Praxis des Profilbiegens wurden eine empirische Formel und Koeffizientenwerte für die Konstruktion von Profilbiegeformen zusammengefasst (siehe Abbildung 2-25 und Tabelle 2-1).

Die Berechnungsformel für den konvexen Formradius lautet:

Wo:

- Rkonkav - der Radius des konvexen Formbogens;

- R - der innere Bogenradius des gebogenen Bauteils;

- K - der Elastizitätsmodulkoeffizient des Materials;

- A - der Koeffizient der Profiloberfläche des Flügels;

- H - die Größe der Profilflügelfläche.

Tabelle 2-1: Rückprallwert A für gebogenen Rinnenstahl

| Nein. | R/H-Wert | Ein Wert | Nein. | Nein. | Ein Wert | Nein. | R/H-Wert | Ein Wert |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

(3) Verdrehungskontrolle beim Biegen von Kanalstahl

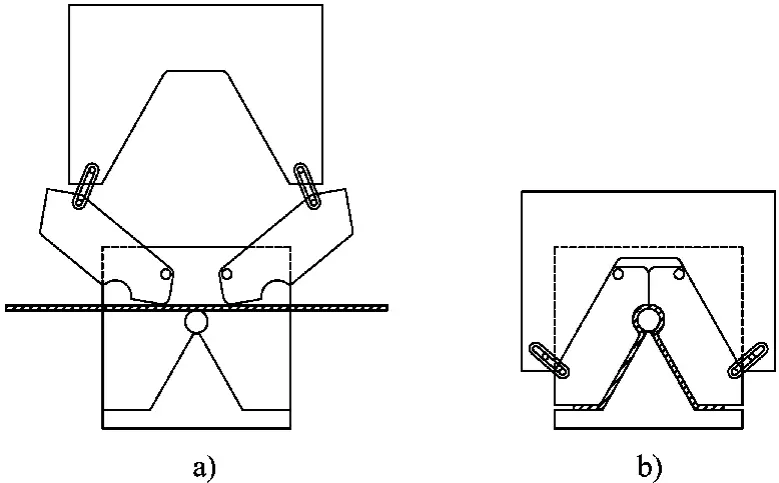

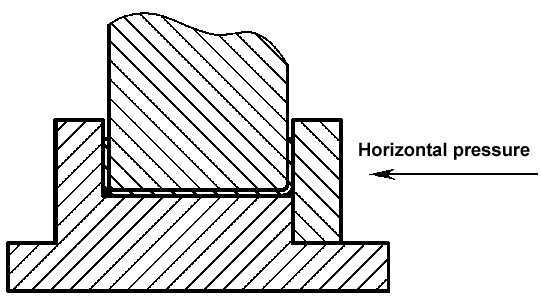

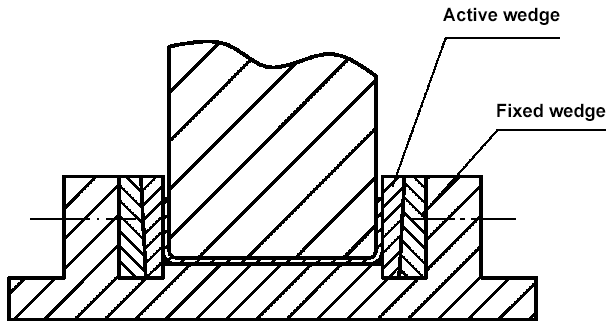

Bei der Konstruktion der Biegeform für Kanalstahl sollte die mögliche Instabilität und Verdrehung der Flügeloberfläche während des Biegens berücksichtigt und entsprechende Maßnahmen ergriffen werden. Hier werden zwei Methoden zur Kontrolle der Form als Referenz vorgestellt.

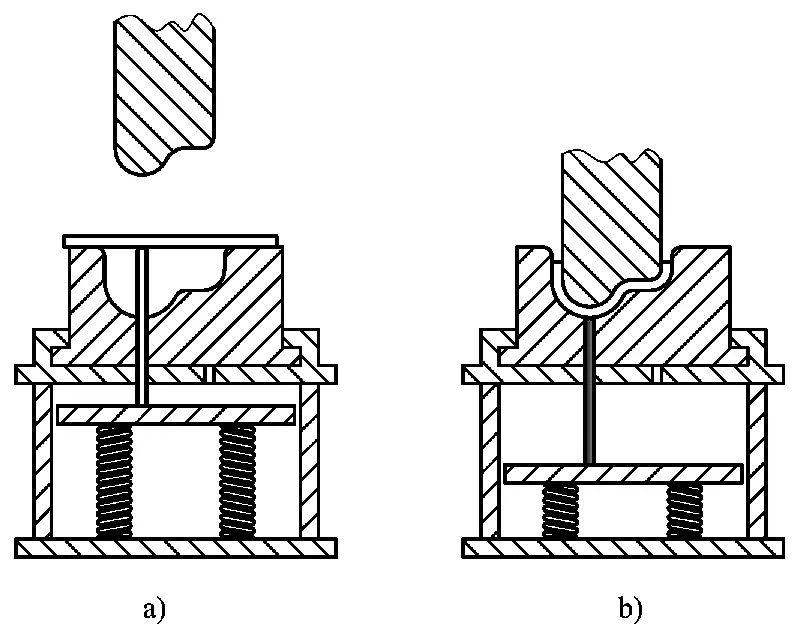

Methode Eins: Wenn das Druckgerät selbst sowohl vertikale als auch horizontale Hydraulikzylinder hat, wird die vertikale Kraft zum Biegen und die horizontale Kraft zum Unterdrücken der Verdrehung verwendet. Der Aufbau der Form ist in Abbildung 2-26 dargestellt. Diese Form ist einfach herzustellen, bequem zu verwenden und das Werkstück lässt sich während des Biegens leicht entformen.

Methode Zwei: Wenn das Druckgerät nur über einen vertikalen Hydraulikzylinder verfügt, kann die in Abbildung 2-27 gezeigte Formstruktur verwendet werden.

Das bewegliche Formeisen in der Form kann sich nach oben bewegen, wenn sich der Stempel nach dem Biegen erhebt, wodurch sich die Spalt zwischen Stempel und MatrizeDadurch lässt sich das Werkstück leicht entformen.

Spezielles Biegen

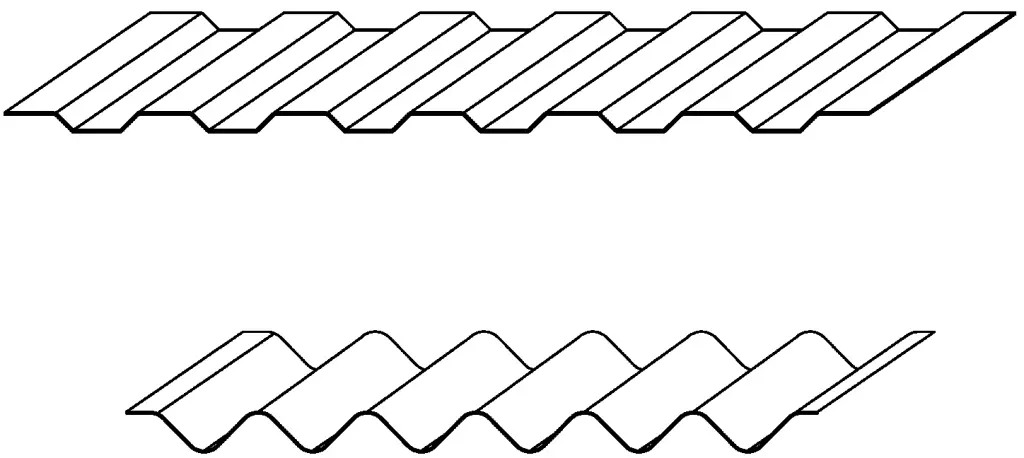

(1) Biegeformung von Wellblechen

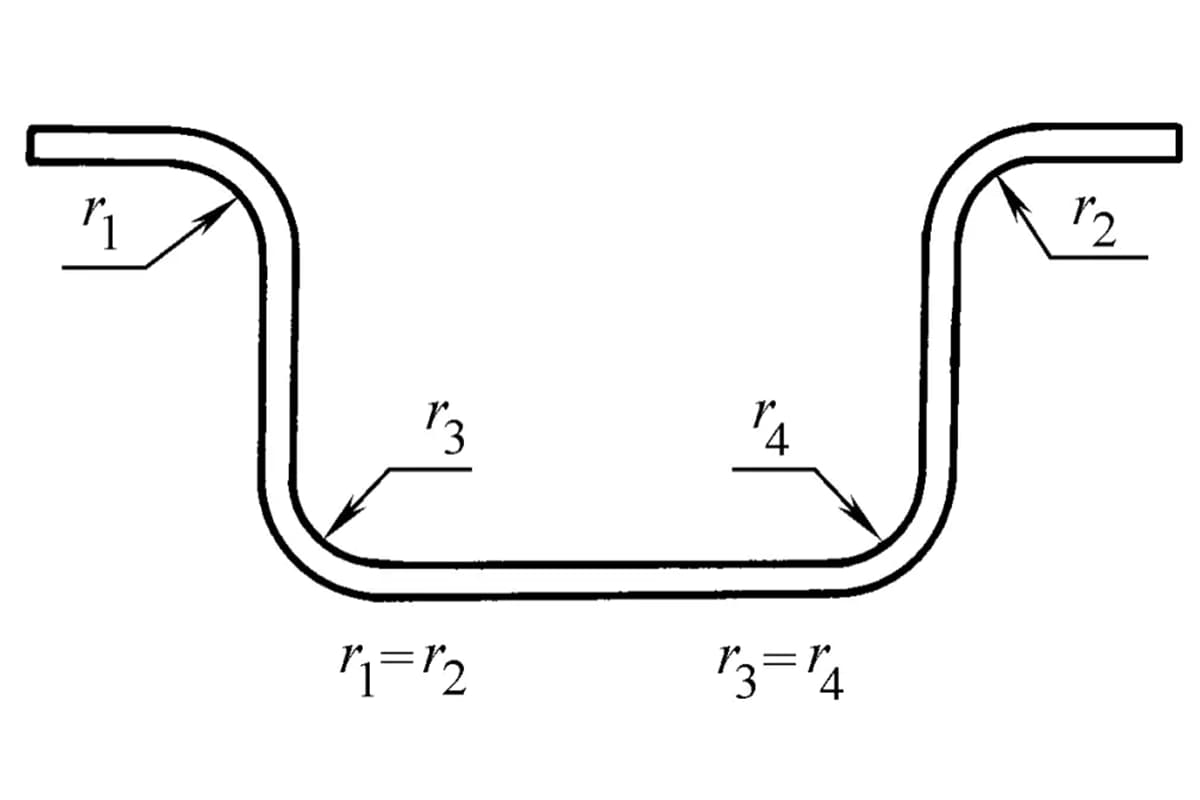

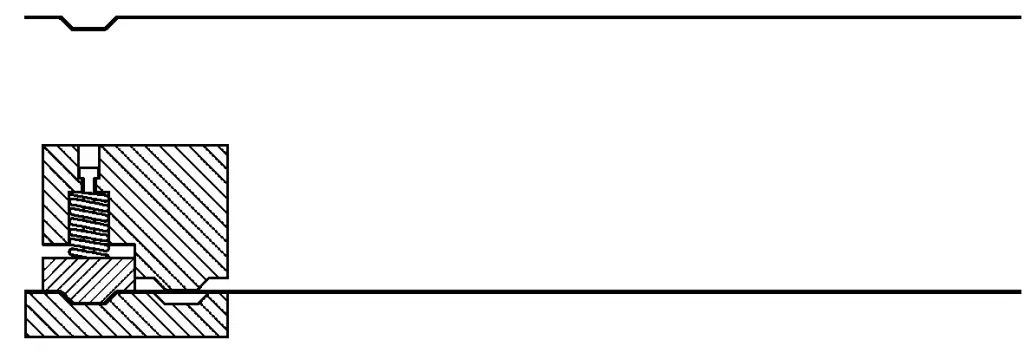

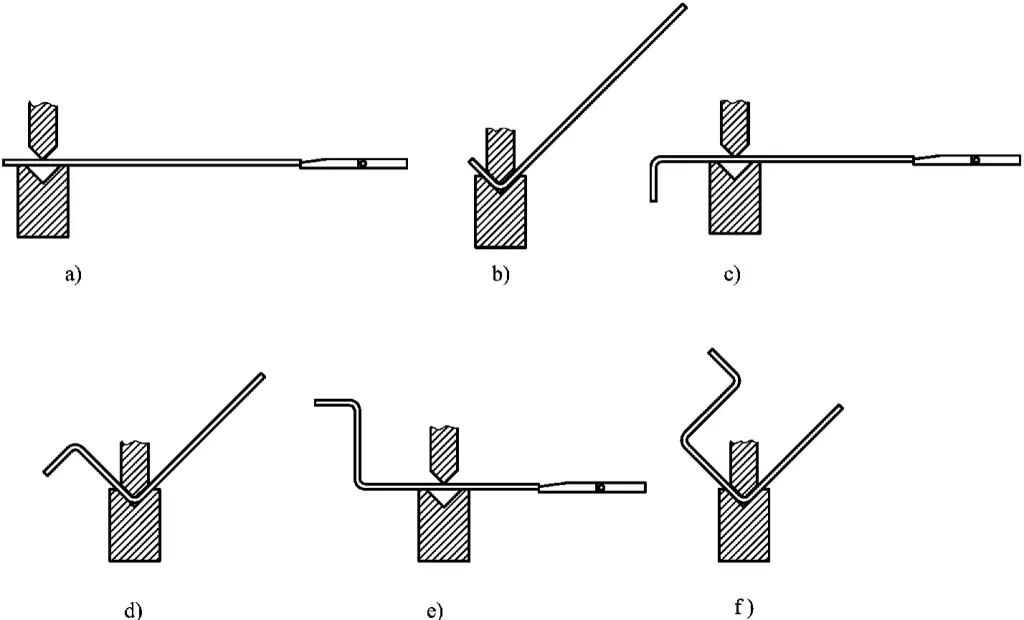

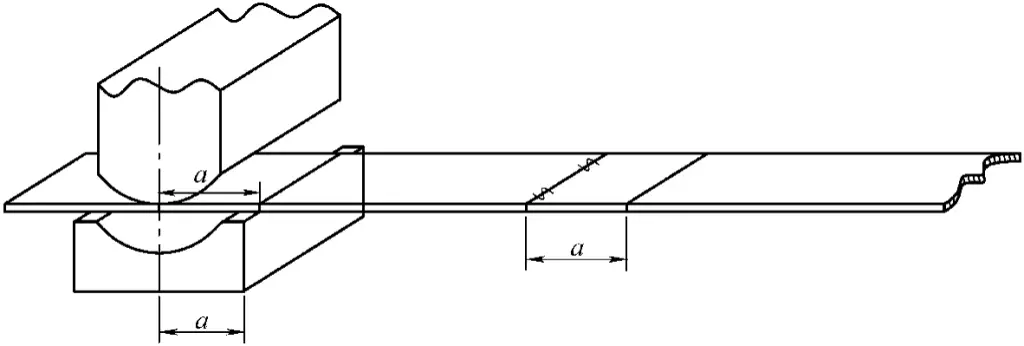

Wellblech ist ein häufig gebogenes Bauteil, das auch als Wellenbauteil bezeichnet wird (Abbildung 2-28). Dieses Wellenbauteil kann nicht in einem einzigen Umformvorgang fertiggestellt werden, sondern muss Welle für Welle gepresst werden. Die Form des Bauteils ist in Abbildung 2-29 dargestellt.

Wie in der Abbildung dargestellt, handelt es sich um eine Doppelwellenform. Zunächst wird eine Wellenform an einem Ende der Platte gepresst. Wenn die erste Wellenform gepresst wird, fließt das Material von beiden Seiten der Form in die Mitte und ermöglicht so einen bidirektionalen Materialfluss.

Nachdem die erste Wellenform geformt wurde, wird sie in die linke Positioniermatrize gelegt, der Stempel senkt sich und der federbelastete Stempel drückt zunächst die erste Wellenform. Der Stempel senkt sich weiter ab und beginnt mit dem Pressen der zweiten Wellenform. Das Material auf der rechten Seite der Form fließt nach links und ermöglicht so einen unidirektionalen Materialfluss, der das Material zum Pressen der zweiten Wellenform ergänzen kann.

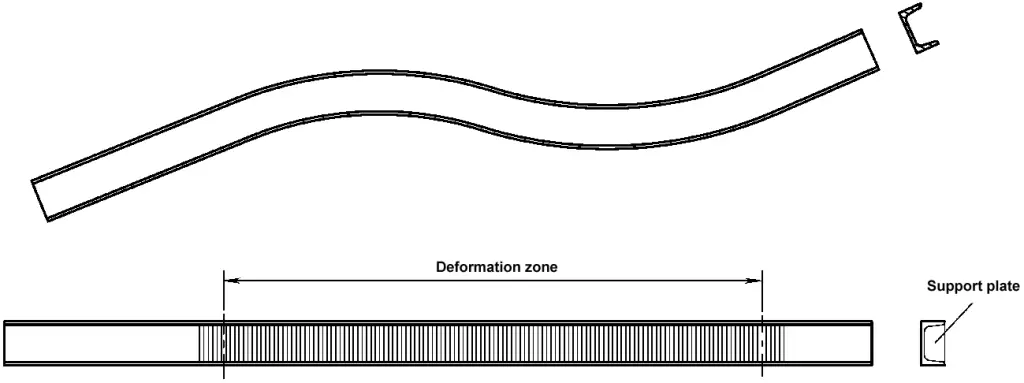

(2) Seitliche Biegung von Kanalstahl

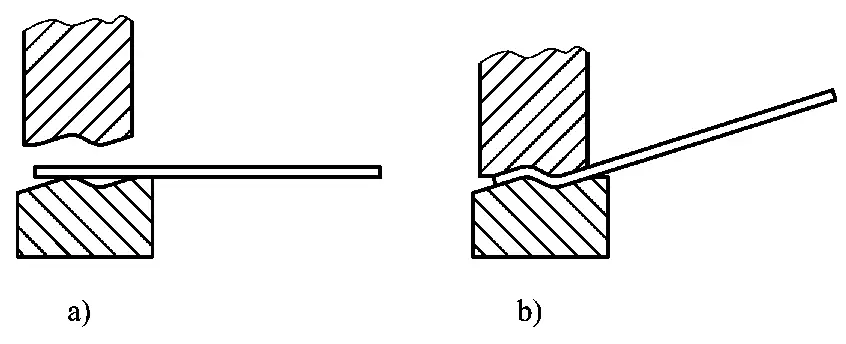

Das seitliche Biegen von Kanalstahl ist relativ selten (Abbildung 2-30), und die Biegemethode ist auch ziemlich einzigartig.

Vor dem Biegen des Kanalstahls muss eine Stützplatte in die Nut der Verformungszone des Kanalstahls gelegt werden. Während des Biegens muss ein beheiztes Pressverfahren angewendet werden.

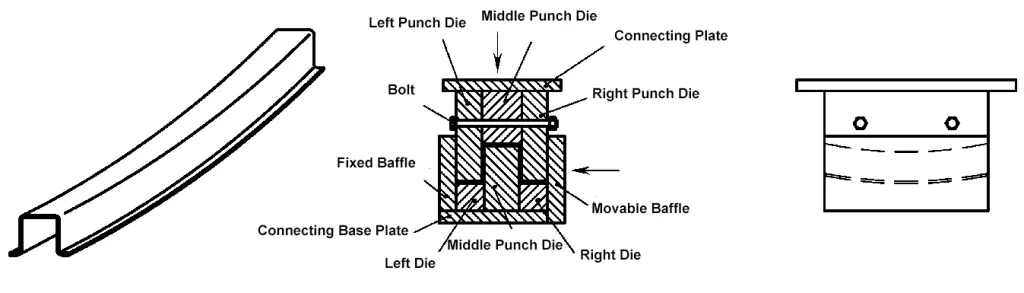

(3) Biegen von beckenförmigem Rinnenstahl

Die Biegeform für beckenförmigen Kanalstahl ist eine Kombination aus mehreren Teilen (Abbildung 2-31). Der linke und der mittlere Stempel sind auf der Verbindungsplatte befestigt, und der rechte Stempel ist mit Bolzen verbunden, wobei zwischen dem rechten Stempel und dem mittleren Stempel ein Spalt von 1-2 mm bleibt. Der linke, mittlere und rechte Stempel sind als Ganzes mit Schrauben verbunden und auf der Verbindungsplatte befestigt.

Beim Biegen des Werkstücks wird der beckenförmige Kanalstahl in die Matrize eingelegt, dann wird mit dem horizontalen Hydraulikzylinder das bewegliche Ablenkblech so geschoben, dass es eng am Matrizenkörper anliegt, und dann wird der vertikale Hydraulikzylinder angetrieben, um den Matrizenkörper zum Biegen abzusenken.

Probleme mit der Biegepositionierung

Die Qualität eines Biegeteils hängt weitgehend von der Genauigkeit seiner Positionierung ab, und davon, ob die Reihenfolge der Biegung und der Positionierungsmaßstab angemessen sind. Die Biegepositionierung kann grob in die Positionierung am vorderen Ende, am hinteren Ende, an den Seiten, in der Mitte und an den Hilfslinien unterteilt werden. Jede Art der Positionierung hat ihre eigenen Merkmale, und ihre richtige Auswahl ist entscheidend.

(1) Die Positionierung am vorderen Ende (Hinteranschlag) ist eine gängige und einfache Methode der Positionierung. Gegenwärtig sind Biegemaschinen mit mehrachsigen CNC-Rückseiten-Positioniereinrichtungen ausgestattet, die einfach zu bedienen sind und eine genaue Positionierung ermöglichen. Wenn jedoch mehrere Biegungen durchgeführt werden, kann die Basis der nachfolgenden Positionierung durch die Präzision der vorherigen Biegung beeinflusst werden, da sich die Positionierungsbasis ändert (Abbildung 2-32).

(2) Back-End-Positionierung

Obwohl die Positionierung am hinteren Ende nicht so bequem ist wie die Positionierung am vorderen Ende, wird bei dieser Methode dieselbe Positionierungsbasis verwendet, unabhängig davon, wie viele Biegungen vorgenommen werden. Daher werden die Biegeabmessungen nicht durch andere Faktoren beeinflusst (Abbildung 2-33).

(3) Seitliche Hilfspositionierung

Wenn Sie mehrere parallele Biegungen an schmalen und langen Teilen vornehmen, sollten Sie, um sicherzustellen, dass jede Biegelinie parallel zueinander verläuft, zusätzlich zur Einstellung der Positionierung am vorderen oder hinteren Ende auch eine Hilfspositionierung in Längsrichtung am Rand des Materials vornehmen (Abbildung 2-34).

(4) Positionierung der Mittellinie

Einige gebogene Teile lassen sich mit der Front-End- oder Back-End-Positionierungsmethode nur schwer genau positionieren. Es wird empfohlen, die Methode der Mittellinienpositionierung zu verwenden, wie in Abbildung 2-35 dargestellt.

(5) Positionierung der Hilfslinien

Wenn bei der Herstellung mehrerer Biegungen mit großem Radius der Stempel Schwierigkeiten hat, die Biegelinie genau zu erfassen, wird empfohlen, die Hilfslinienpositionierungsmethode zu verwenden (Abbildung 2-36).

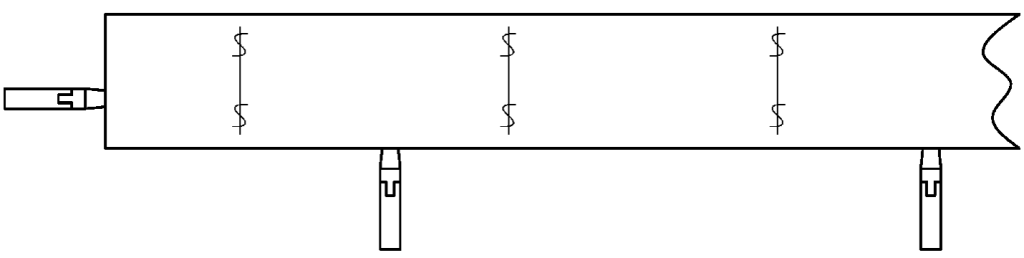

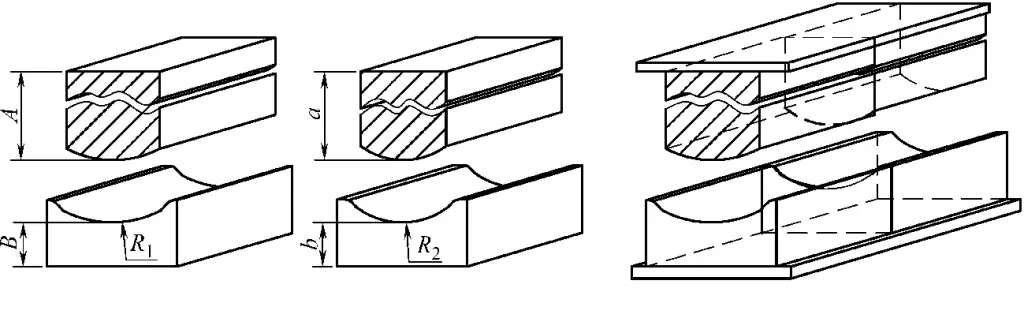

Kombinierte Biegeform

Abbildung 2-35a zeigt ein schmales und langes Biegeteil mit vier Biegungen, wobei jedes Paar den gleichen Biegeradius hat. Gemäß der Biegefolge sollten zuerst die beiden Enden mit einem Radius von R360 gebogen werden, dann sollte die Mitte mit einem Radius von R260 gebogen werden. Dies erfordert zwei Formwechsel, was recht mühsam sein kann und eine häufige Handhabung des Werkstücks mit sich bringt. Hier stellen wir eine Art von Kombinationsbiegeform als Referenz vor.

Die Kombinationsbiegeform ist in Abbildung 2-37 dargestellt. Bei der Konstruktion sollten die Formen für beide Biegeradien nicht übermäßig lang sein, sondern nur etwas breiter als die Breite des Werkstücks. Die konvexe Formgröße A von Form (1) und Form (2) sollte gleich "a" sein, und die konkave Formgröße B sollte gleich "b" sein.

Nach der Verarbeitung von Form (1) und Form (2) werden sie zur Bildung von Form (3) zusammengefügt. Das heißt, zwei Sätze gleichhoher konvexer Formen und die obere Sitzplatte bilden die obere Form von Form (3), und zwei Sätze gleichhoher konkaver Formen und die untere Sitzplatte bilden die untere Form von Form (3).

Der Einsatz dieser Kombinationsform reduziert nicht nur die Anzahl der Formeinbauten und die Häufigkeit der Werkstückhandhabung und damit die Arbeitsintensität, sondern erleichtert auch die Qualitätskontrolle während des Biegeprozesses.

Formen und Produktionsanlagen für Biegeteile

Arten von Formen für gebogene Teile

Die Arten von Formen für Biegeteile lassen sich nach der Form der Biegeteile, dem Material der Biegeteile, dem Material der Form und der für die Form geeigneten Ausrüstung einteilen. Diese Biegeformen unterscheiden sich stark in ihrer Struktur.

(1) Basierend auf der Form der gebogenen Teile

Dazu gehören Ein-Winkel-Biegeformen, Doppel-Winkel-Biegeformen (Z-förmiges Biegen, U-förmiges Biegen) und Mehr-Winkel-Biegeformen.

(2) Basierend auf dem Material der gebogenen Teile

Dazu gehören Blechbiegeformen, Profilbiegeformen, Rohrbiegeformen und Stabbiegeformen (Drahtbiegeformen).

(3) Basierend auf dem Material der Form

Dazu gehören Ganzmetallformen und Polyurethan-Gummi-Biegeformen (bei denen Polyurethan-Gummi die Stahlform ersetzt).

(4) Auf der Grundlage der für die Form geltenden Ausrüstung

Dazu gehören Biegeformen für allgemeine Pressen, Biegemaschinen und Bieger.

Produktionsanlagen für Biegeteile

Der Biegeprozess wird hauptsächlich auf mechanischen Pressen durchgeführt und Blechbiegemaschinen.

Produktionsbeispiele für typische Biegeteile

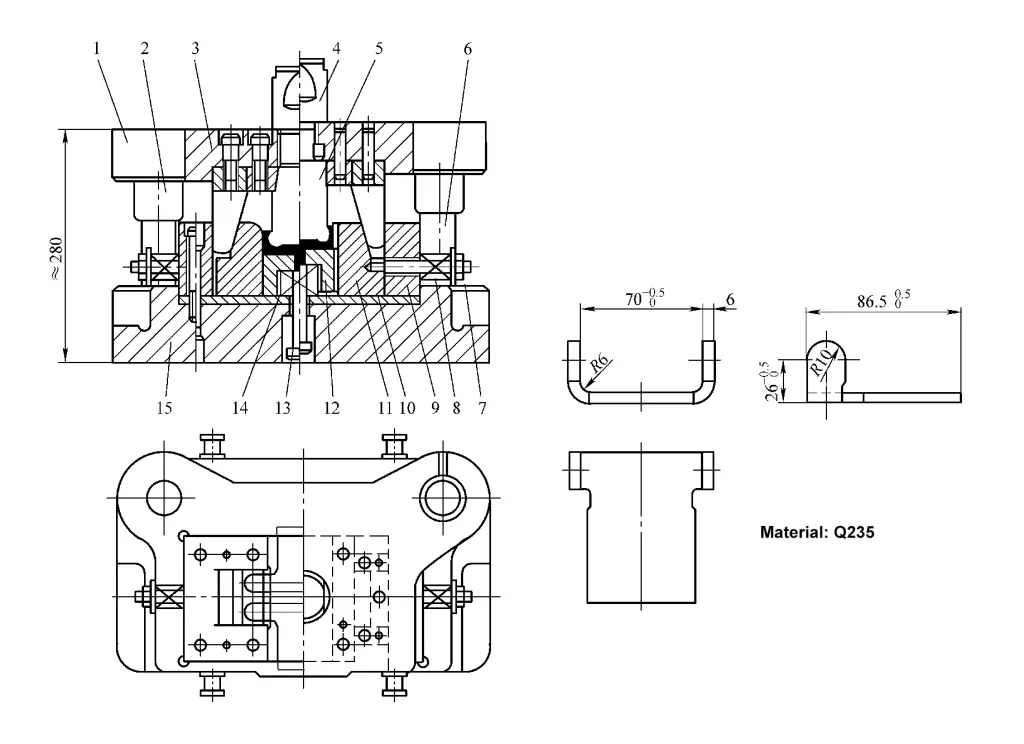

U-förmiger Verbinder und seine Biegeform

Abbildung 2-38 veranschaulicht den Aufbau eines U-förmigen Verbinders und seiner Biegeform.

Bei dieser Form wird der Rohling in einer Presse in Form gebogen, so dass zwei Teile auf einmal entstehen.

Der Rohling wird auf den Auflageblock 12 gelegt, in den eine Nut eingearbeitet ist, die eine hohe Präzision bei der Positionierung der Teile gewährleistet. Wenn sich der Pressenstößel absenkt, berührt der Stempel 5 den Rohling zuerst und drückt ihn nach unten.

Der Rohling gleitet entlang der Hohlkehle der Gleitmatrize 11 in den Formhohlraum und wird U-förmig gebogen. Während der Schlitten weiter nach unten gleitet, berührt der geneigte Keil 3 die Gleitmatrize 11, wodurch sich die Gleitmatrize 11 in der Nut des Matrizenbodens 9 zur Mitte der Form bewegt und die Seiten des Teils korrigiert.

Wenn der Pressenstößel zurückfährt, bewegt sich der geneigte Keil 3 nach oben, und die Gleitmatrize 11 bewegt sich unter der Wirkung des Bolzens 7 und der Feder 8 zur Außenseite der Form. Der Lagerbock 12 bewegt sich unter der Wirkung der Feder 14 nach oben und drückt das Teil aus der Form.

1- Oberer Formboden

2- Führungsbuchse

3- Schräge Form

4- Formgriff

5- Stanzform

6- Leitpfosten

7, 13- Bolzen

8, 14- Federn

9- Die Basis

10- Abstandshalterplatte

11- Gleitschalungsmatrize

12- Materialauflageblock

15- Unterer Formboden

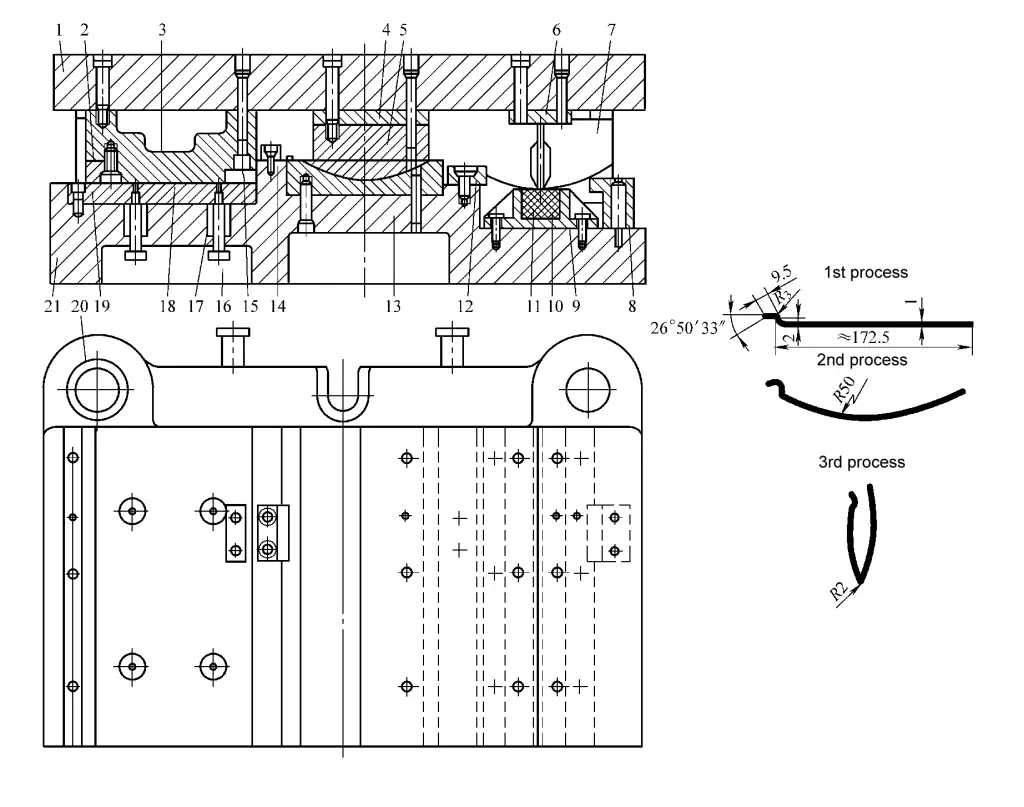

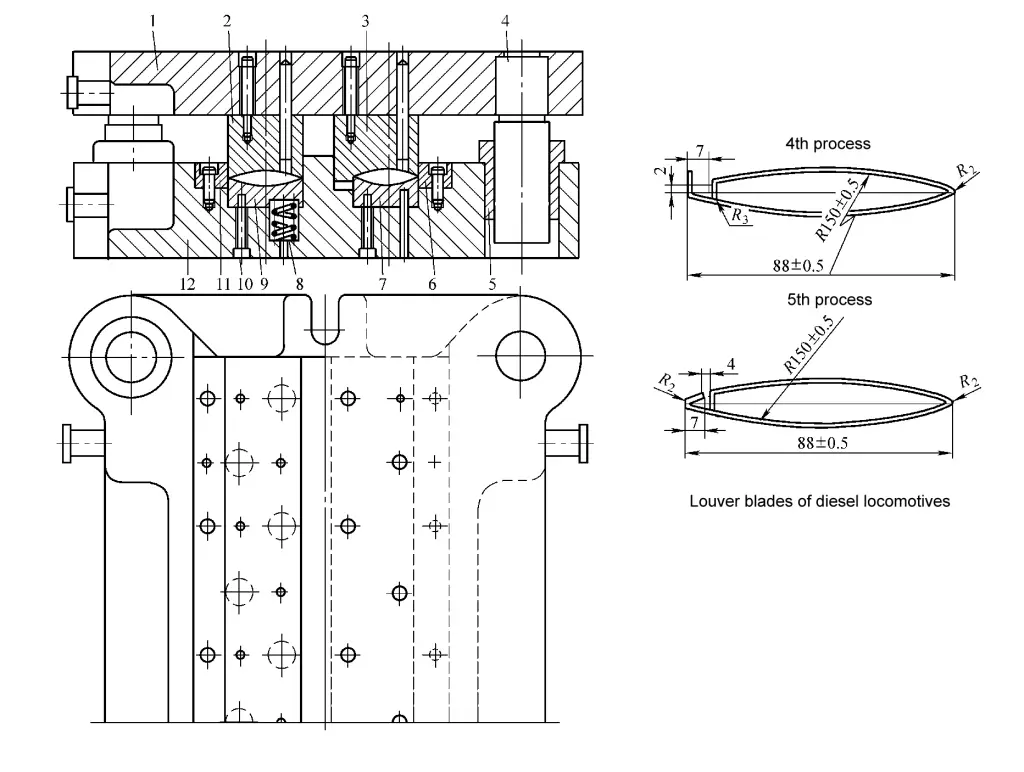

Verbrennungslokomotiv-Lamellenblatt und seine Biegeform

Die Lamellen einer Verbrennungslokomotive werden durch Biegen einer 1 mm dicken Stahlplatte geformt, was fünf Arbeitsgänge erfordert.

Abbildung 2-39 zeigt den Aufbau der Biegeform für den ersten bis dritten Arbeitsgang der Lamelle und die schematische Darstellung der Lamellenbiegung; Abbildung 2-40 zeigt die Biegeform für den vierten bis fünften Arbeitsgang und die endgültige Form der Lamelle, d. h. das Werkstückdiagramm. Die Form besteht aus einer Reihe von Einzelwerkzeugen auf einem großen Formrahmen, ähnlich wie bei einer Mehrstationen-Kombinationsform.

In der in Abbildung 2-39 gezeigten Biegeform wird der Rohling auf die Materialauflageplatte 18 der ersten Arbeitsgang-Pressbiegeform gelegt und durch die Positionierplatte 15 positioniert, und der hakenförmige Kopf an einem Ende des Rohlings wird durch die Abwärtsbewegung des Schiebers herausgedrückt.

Der Rohling mit dem gepressten Hakenkopf wird auf die Matrize 13 der Pressbiegeform für den zweiten Arbeitsgang gelegt, die durch die Positionierungsplatte 14 positioniert wird, und der Bogen im mittleren Teil des Rohlings wird herausgedrückt. Der Rohling mit dem gepressten Bogen wird auf den Gummiblock 11 der Pressbiegeform für den dritten Arbeitsgang gelegt, der durch die Positionierplatte 12 für den Hakenkopf positioniert wird, und die Stempelform 6 biegt den Rohling in der Hälfte.

In der in Abbildung 2-40 gezeigten Biegeform wird der gefaltete Rohling auf die schwimmende Matrize (I) 9 der Biegeform für die Presse im vierten Arbeitsgang gelegt, an einem Ende der Falte positioniert und das andere Ende gebogen.

Der bereits gefaltete Rohling wird auf die Matrize (II) 7 der Biegeform für den fünften Arbeitsgang gelegt, wobei das gefaltete Ende mit der Nut im eingelegten Block (II) 6 ausgerichtet wird, und die gefaltete Kante mit dem Hakenkopf wird gepresst, um sie mit der mittleren Bogenfläche in Einklang zu bringen und die endgültige Form des Werkstücks zu vervollständigen.

1-Upper Mold Base

2-Einsetzen

3-Schlag

4-Pad

5-Stanz

6-Stanzer

7-Führer-Posten

8-Positionierungsplatte

9-Behälter-Rahmen

10-Rundstahl

11-Gummiblock

12-Lokalisierungsplatte

13-Würfel

14-Ortungsplatte

15-Lokalisierungsplatte

16-Schraube

17-Frühling

18-Trägerplatte

19-Einsatz

20-Führer Busch

21-Untere Form Basis

1-Upper Mold Base

2-Schlag (I)

3-Schlag (II)

4-Führer-Posten

5-Führungsbuchse

6-Einsatz (II)

7-Würfel (II)

8-Feder

9-Würfel (I)

10-Schraube

11-Einsetzen

12-unterer Formboden