I. Gängige Ausblendungsmethoden und ihre Anwendungen

Zu den in der Blechverarbeitung verwendeten Werkstoffen gehören vor allem Bleche, Profilstahl und Rohrmaterialien. Um die geforderten Formen und anderen Anforderungen von Blechbauteilen zu verarbeiten, müssen die Rohmaterialien zunächst in die benötigten Zuschnitte geschnitten werden. Dieser Vorgang wird als Stanzen bezeichnet und ist häufig der erste Schritt in der Blechverarbeitung.

Es gibt viele Methoden des Stanzens. Zu den wichtigsten in der Produktion verwendeten Verfahren gehören Scheren, Stanzen, Schneiden und Bearbeiten. Tabelle 1 zeigt die gängigen Stanzverfahren und ihre Anwendungen.

Tabelle 1 Gängige Ausblendungsmethoden und ihre Anwendungen

| Klassifizierung | Methode | Ausrüstung | Anmeldung |

| Scheren | Manuelles Scheren | Handscheren, vibrierende Handscheren, manuelle Guillotinescheren | Zur geraden und gebogenen Bearbeitung von Blechen wie Stahl mit niedrigem Kohlenstoffgehalt, Aluminium und seine Legierungen, Kupfer und seine Legierungen, Pappe, Bakelit und Kunststoffplatten mit einer Dicke von t≤4mm. Die bearbeiteten Teile haben eine geringe Präzision und Produktionseffizienz, aber niedrige Kosten. |

| Maschinengerade Scheren | Guillotineschere | Zum Schneiden von Materialien wie Stahl mit niedrigem Kohlenstoffgehalt, Aluminium und seine Legierungen, Kupfer und seine Legierungen, Karton, Bakelit und Kunststoffplatten. Sie hat eine hohe Scherkraft, eine hohe Produktivität und wird für die Bearbeitung von Platten mit gerader Form verwendet. | |

| Schräge Schere | Zum Schneiden von Materialien wie Stahl mit niedrigem Kohlenstoffgehalt, Aluminium und seine Legierungen, Kupfer und seine Legierungen, Karton, Bakelit und Kunststoffplatten. Sie hat eine geringere Scherkraft und eignet sich für mittlere oder große gerade Formen, große Bögen und das Abschrägen von Blechen mit einer Scherstärke von bis zu 40 mm. | ||

| Kleinschrittiges Scheren | Vibrierende Schere | Zum Schneiden von Materialien wie Stahl mit niedrigem Kohlenstoffgehalt, Aluminium und dessen Legierungen, Kupfer und dessen Legierungen, Karton, Bakelit und Kunststoffplatten. Geeignet für komplexe Kurven, Perforationen und Kerben und kann auch Titanlegierungen scheren. | |

| Scheibenwalzschere | Rollschere mit geradem Kreis | Zum Schneiden von Materialien wie Stahl mit niedrigem Kohlenstoffgehalt, Aluminium und seine Legierungen, Kupfer und seine Legierungen, Karton, Bakelit und Kunststoffplatten. Geeignet zum Scheren von Streifen, geraden Linien und Bögen mit relativ geringer Präzision. Die Schnittkanten weisen Grate auf und eignen sich für die Kleinserienproduktion von kleinen und mittelgroßen Teilen mit einer Schnittstärke von bis zu 30 mm. | |

| Schräg nach unten gerichtete Rollschere | Schneiden von geraden Linien und Bögen (R klein), mit relativ geringer Präzision und Graten an den Schnittkanten, mit einer Schnittstärke von bis zu 30 mm. | ||

| Vollschräge Rollschere | Komplexe Kurven, mit relativ geringer Genauigkeit und Graten an den Schnittkanten, mit einer Schnittstärke von bis zu 20 mm, Genauigkeit ±1 mm. | ||

| Stanzen | Stanzen | Presse | Wird üblicherweise zum Stanzen, Lochen, Abschneiden und Ausklinken von Blechen und Profilen mit t≤10 mm verwendet. Hohe Präzision (Stanzen IT10, Stanzen IT9), hohe Produktivität, geeignet für mittlere und große Serienproduktion. |

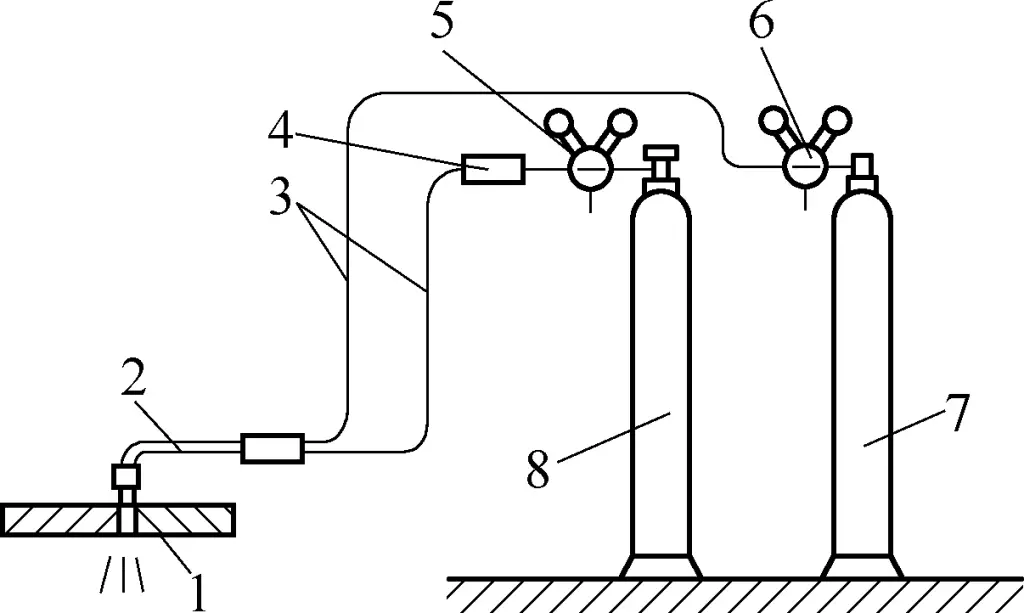

| Schneiden | Brennschneiden | Brennschneidmaschine, Brenner | Kann zum Stanzen und Beschneiden von Blechen und Profilen aus reinem Eisen, Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt und einigen niedrig legierten Stählen verwendet werden, mit einer Genauigkeit von ±1 mm und geringen Kosten. |

| Plasmaschneiden | Schneidausrüstung, Brenner | Zum Schneiden von Formen aus Kohlenstoffstahl, rostfreiem Stahl, hochlegiertem Stahl, Titanlegierungen, Aluminium und seinen Legierungen, Kupfer und seinen Legierungen sowie nichtmetallischen Werkstoffen mit einem schmalen Schnitt und einer Dicke von bis zu 200 mm, Genauigkeit von ±0,5 mm, auch zum Schneiden unter Wasser geeignet. 200 mm, Genauigkeit ±0,5 mm, auch für Unterwasserschneiden geeignet. | |

| Fugenhobeln mit Kohlenstoffbogen | DC-Schweißgerät, Fugenhobelzange | Zum Schneiden, Trimmen, Anfasen und Entfernen großer Grate von Materialien wie hochlegiertem Stahl, Aluminium und seinen Legierungen, Kupfer und seinen Legierungen. | |

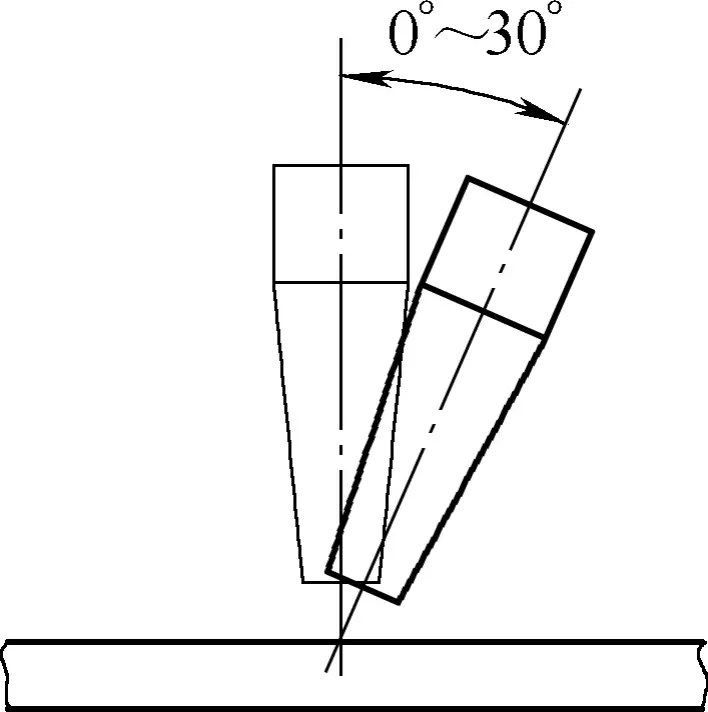

| Drahterodieren | Elektroerosionsdrahtschneidemaschine | Zum präzisen Schneiden verschiedener leitfähiger Materialien, mit einer Schnittdicke von mehr als 300 mm und einer Genauigkeit von ±0,01 mm. Kann jede Form von flachen Kurven und Seitenwandneigungen von ≤30° schneiden, besonders geeignet für die Herstellung von Stanzwerkzeugen. | |

| Laserschneiden | Laserschneidmaschine | Präzises Schneiden von verschiedenen Materialien, mit einer Schnittstärke von mehr als 10 mm, einer Schnittbreite von 0,15 bis 0,5 mm, einer Genauigkeit von ≤ 0,1 mm, aber teuren Geräten. | |

| Wasserhochdruckschneiden | Ultra-Hochdruck (≥400MPa) Wasserstrahlschneidmaschine | Verwendbar für verschiedene Metalle und Nicht-Metalle (wie Glas, Keramik, Felsen), kann mit künstlichen Schleifmitteln ausgestattet werden, hohe Präzision, kann Keramik dicker als 10mm schneiden, Ausrüstung ist teuer | |

| Schneiden | Manueller Betrieb | Bügelsägemaschine | Zum Schneiden von verschiedenen Profilen, Stangen, Rohren, Platten und anderen Metall-/Nichtmetallmaterialien, kann Nuten und harte Materialien sägen, Werkzeuge sind preiswert, die Bedienung ist einfach, aber die Arbeitsintensität ist hoch und die Produktivität ist gering |

| Handgeführte Motorsäge, handgesteuerte Säge | Für die Bearbeitung verschiedener Profile, Stangen, Rohre, Bleche aus nicht gehärteten Metallen und Nichtmetallen, hohe Produktivität, geräuscharm | ||

| Elektrische Rohrschneidemaschine | Für die Bearbeitung von Metall- und Kunststoffrohren mit Durchmessern von ϕ200~ϕ1000mm | ||

| Rohrschneiderahmen | Bearbeitung von Rohren mit kleinem und mittlerem Durchmesser | ||

| Handgesteuerte Schleifscheiben-Trennmaschine | Bearbeitung von verschiedenen Metallen und Nichtmetallen (außer Nichteisenmetallen, Gummi und Kunststoffen), Profilen, Stäben und Rohrmaterialien | ||

| Arbeiten an Werkzeugmaschinen | Sägemaschine | Bearbeitung von Profilen, Stäben und Rohrmaterialien aus nicht gehärteten Metallen sowie Kunststoffen und Holz, hohe Produktivität | |

| Kantenfräsmaschine, Hobelmaschine | Zum Schneiden, Entgraten, Anfasen und anderen Bearbeitungen von Profilen, Stangen und Rohrmaterialien aus ungehärteten Metallen sowie Kunststoff- und Holzplatten, hohe Präzision | ||

| Blechfräsmaschine, Fräsmaschine | Zum Schneiden und Besäumen von Profilen, Stäben und Rohrmaterialien aus ungehärteten Metallen sowie Kunststoff- und Holzplatten mit hoher Präzision, kann komplexe Kurven schneiden | ||

| Drehmaschine, Bohrmaschine | Zum Trennen, Anfasen und Besäumen von Stangen und Rohren aus verschiedenen Materialien, hohe Bearbeitungspräzision |

Es sollte beachtet werden, dass das Schneidverfahren entsprechend der vorhandenen Bearbeitungsausrüstung des Unternehmens, der Produktionskapazität, den Präzisionsanforderungen der zu bearbeitenden Blechteile, der Produktionscharge und der Wirtschaftlichkeit der Bearbeitung ausgewählt werden sollte.

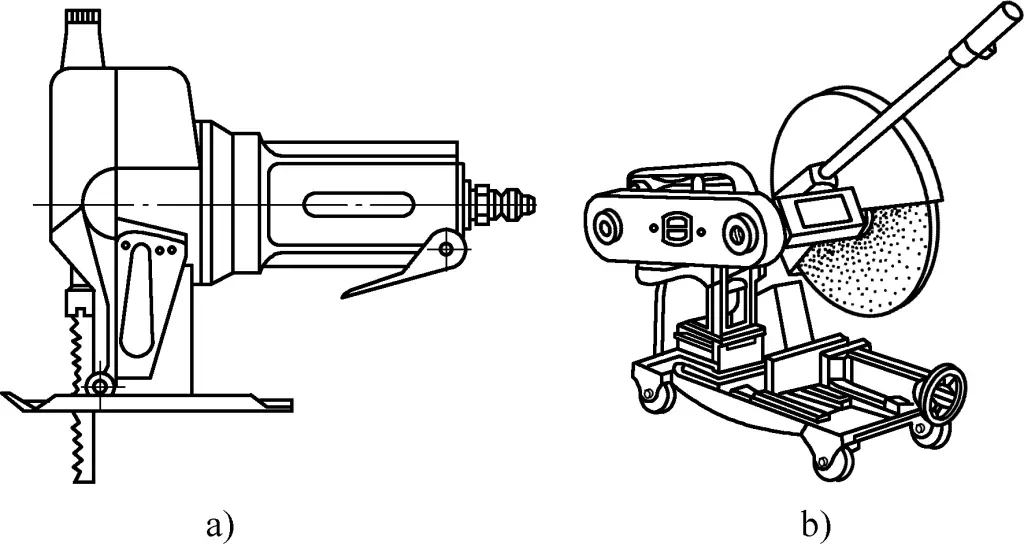

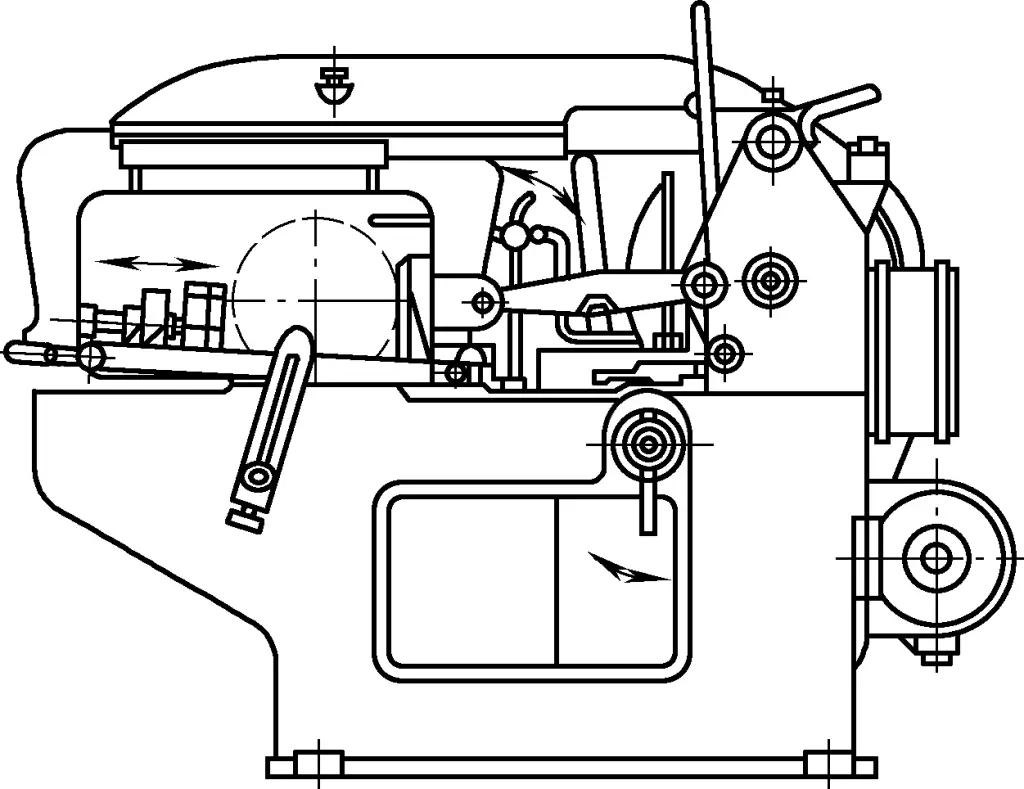

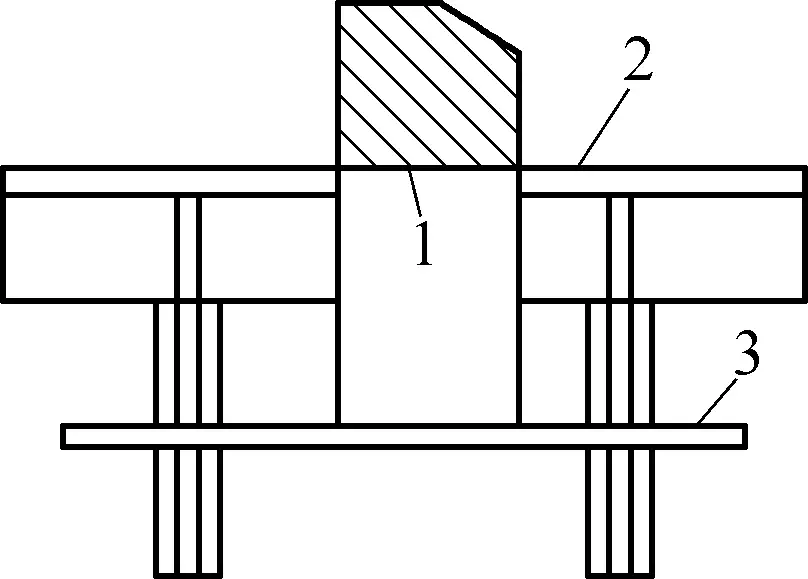

Von den oben genannten gängigen Schneidverfahren werden in der Produktion am häufigsten folgende angewandt: Scheren mit einer SchermaschineStanzen, autogenes Brennschneiden, Plasmaschneiden, Laserschneiden und einige Schneidverfahren. Die Abbildungen 1a und 1b zeigen handelsübliche pneumatische Handsägen und Schleifscheibenschneidmaschinen, die für das manuelle Schneiden verwendet werden. Abbildung 2 zeigt eine übliche Werkzeugmaschine zum Schneiden von Bügelsägen.

II. Scheren

Das Scheren ist eine Bearbeitungsmethode, bei der Platten, Profile und Stäbe mit Hilfe spezieller Schergeräte oder Werkzeuge entlang vorbestimmter gerader oder gekrümmter Linien getrennt werden, wodurch verschiedene gerade und gekrümmte Rohlinge (manchmal auch Innenformen) entstehen. Es eignet sich für alle Arten von Materialien außer gehärtetem Stahl und harten, spröden Materialien (wie Gusseisen, Keramik, Glas, Hartmetall usw.).

1. Manuelle Schertechniken

Das manuelle Scheren ist ein wichtiger Teil der Fertigkeiten im Bereich der Blechbearbeitung und umfasst das Zuführen, Entfernen von überschüssigem Material usw. Nahezu alle Formen dünner Blechteile können von Hand geschert werden. Das manuelle Scheren ist flexibel und bequem und unterliegt fast keinen Beschränkungen.

(1) Werkzeuge für das manuelle Scheren

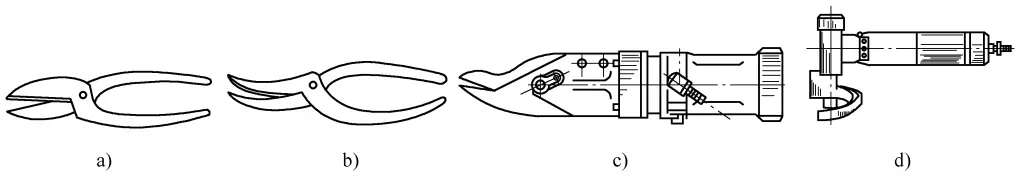

Zu den Werkzeugen für das manuelle Scheren gehören gerade Scheren, gebogene Scheren, pneumatische gerade Scheren und pneumatische Stanzscheren (siehe Abbildung 3).

a) Gerade Schere

b) Gebogene Schere

c) Pneumatische gerade Schere

d) Pneumatische Stanzschere

Gerade Scheren sind handgeführte Scheren mit geraden Schneiden, die zum Schneiden von geraden Konturen von Blechen verwendet werden und Aluminiumbleche bis zu einer Dicke von 1,5 mm und Stahlbleche bis zu einer Dicke von 1 mm schneiden können. Die gebogenen Scheren haben gekrümmte Schneiden und werden zum Schneiden von gebogenen Konturen von Blechen verwendet. Sie können Aluminiumbleche bis zu einer Dicke von 2 mm und Stahlbleche bis zu einer Dicke von 0,8 mm schneiden. Die tragbare pneumatische Schere ist eine halbmechanische Handschere, die bis zu einer Stärke von 2,5 mm schneiden kann.

(2) Manuelle Scherarbeiten

1) Techniken des manuellen Scherens

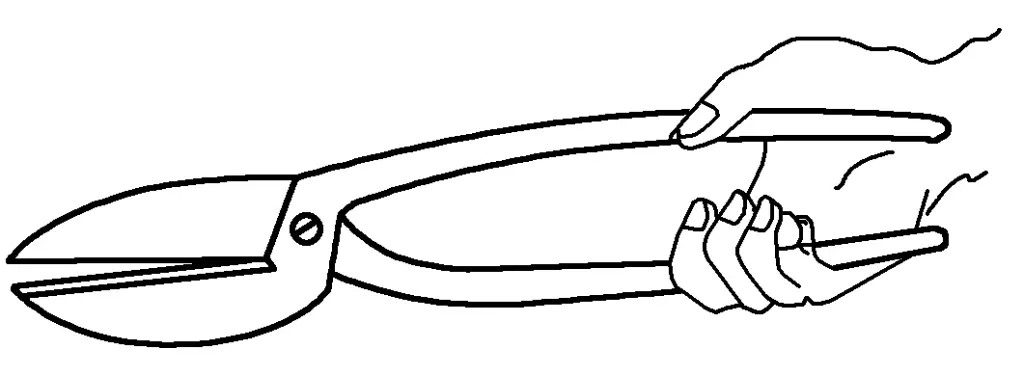

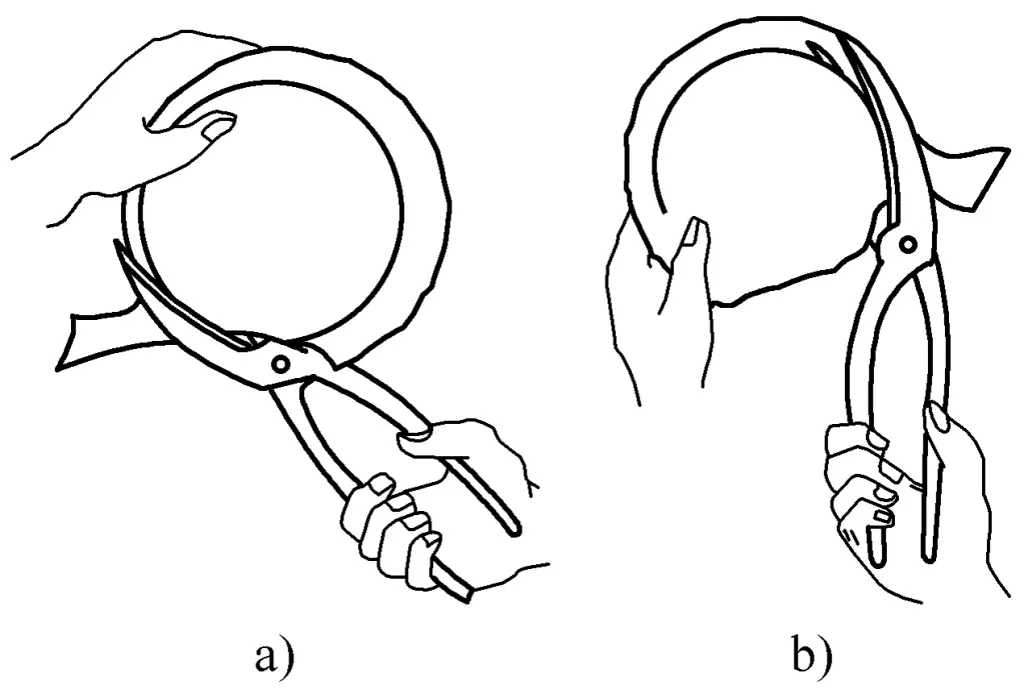

Beim manuellen Schneiden dünner Bleche ist es im Allgemeinen üblich, die Schere mit der rechten Hand und das Material mit der linken Hand zu halten. Abbildung 4 zeigt die korrekte Art, die Schere zu halten; der Scherengriff sollte nicht zu weit aus der Handfläche herausragen, um die Kraftausübung auf den Griff zu erleichtern, und das hintere Ende sollte nicht in der Handfläche gehalten werden, um ein unbequemes Greifen mit der rechten Hand zu vermeiden.

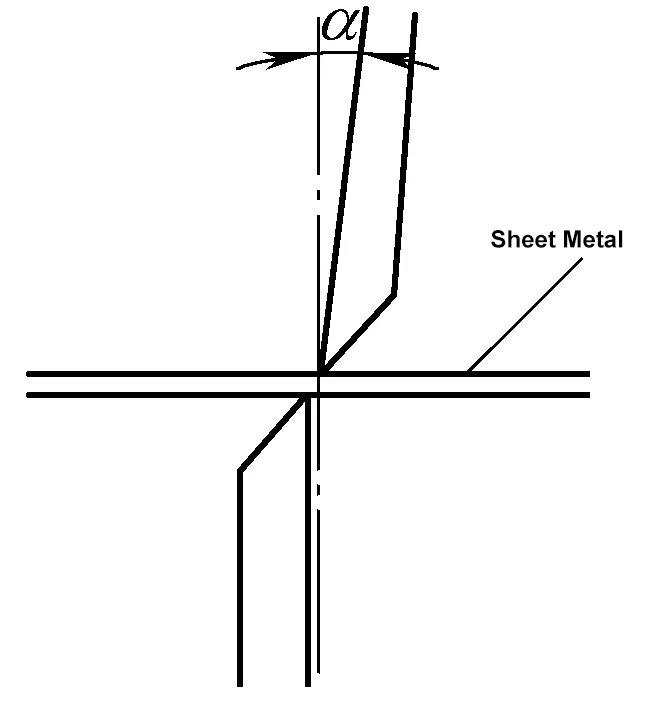

Die linke Hand hält das Material und führt es in Scherrichtung, wobei das Obermesser auf die Scherlinie (Tangente an eine gerade oder gekrümmte Linie) ausgerichtet wird. Während des Scherens sollte das Obermesser das Material fest zusammendrücken, und der Winkel des Messers sollte so eingestellt werden, dass er die Kraft erleichtert, wie in Abbildung 5 gezeigt.

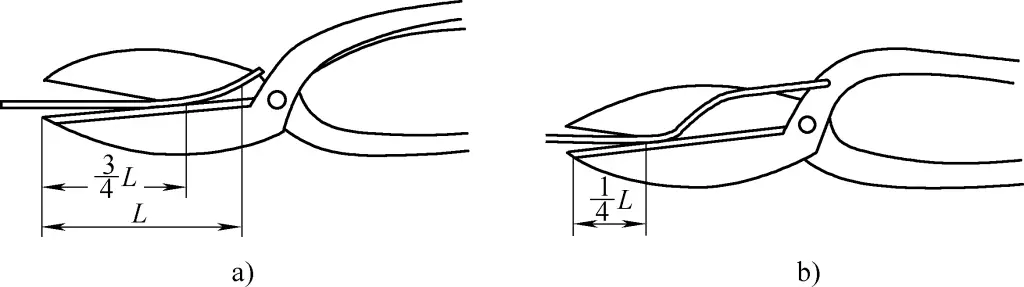

Zu Beginn des Scherens sollten sich die beiden Klingen nur bis zu 3/4 der Klingenlänge öffnen. Am Ende eines jeden Schnitts sollten sich die Klingen nicht vollständig schließen, sondern 1/4 der Klingenlänge stehen lassen. Mit anderen Worten: Die Schere sollte sich von der 1/4-Position bis zur 3/4-Position der Klingenlänge nur teilweise öffnen und schließen, wobei jede Schnittlänge etwa 1/2 der Klingenlänge beträgt, wie in Abbildung 6 dargestellt.

a) Beginn des Scherens

b) Scherenden

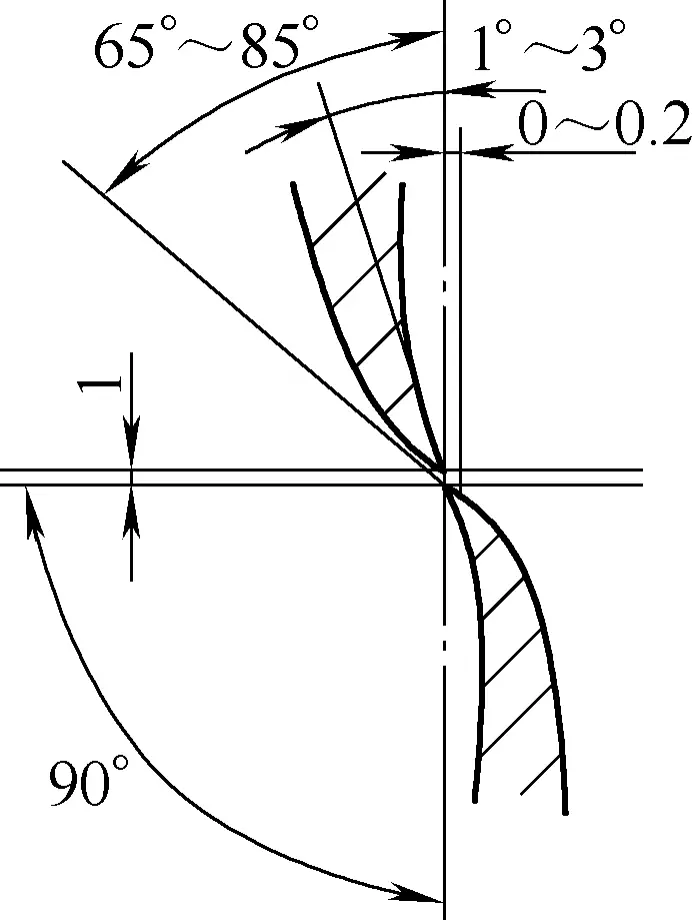

Beim Schließen der Klinge sollte ein kontinuierlicher Druck entlang der Schnittlinie ausgeübt werden, und die Schnittkanten sollten sich überlappen. Zwischen den beiden Klingen sollte ein Spalt von 0 bis 0,2 mm eingehalten werden, wobei kleinere Werte für dünnere Materialien und größere Werte für dickere Materialien gelten, wie in Abbildung 7 dargestellt.

2) Methode zum Schneiden gerader Linien

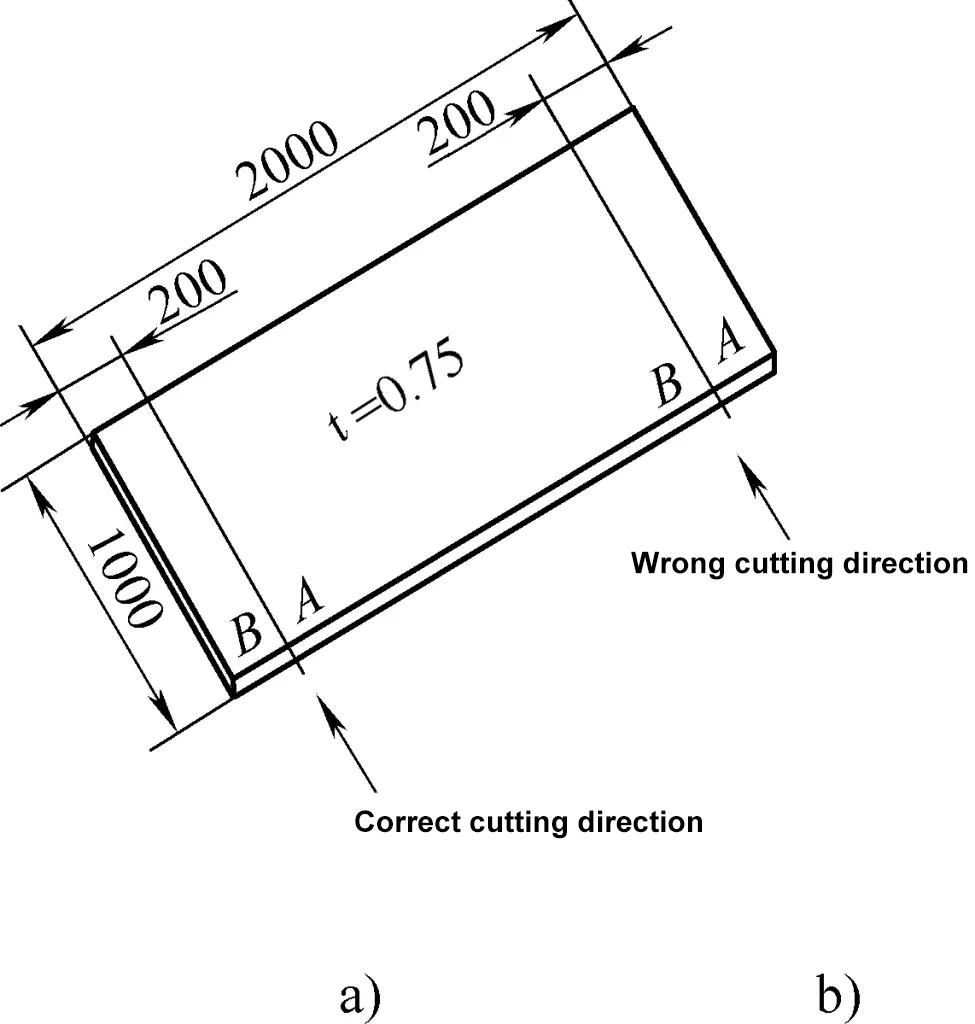

Die Abbildungen 8a und 8b zeigen die richtige bzw. falsche Richtung für das Schneiden gerader Linien.

Abbildung 8a zeigt die richtige Richtung, denn während des Schneidevorgangs hält die rechte Hand den Scherenkörper, der rechte Fuß tritt auf Punkt A, die linke Hand hält Punkt B. Wenn der Schnitt tiefer wird, sollte die linke Hand angehoben werden, um das Reißen an der Schnittstelle zu unterstützen und Platz für den unteren Scherenkörper zu schaffen. Da das Plättchen B klein ist, kann es leicht angehoben werden, so dass es die richtige Richtung ist. In Abbildung 8b hingegen sind die Fläche und das Gewicht von Punkt B größer, so dass es schwierig ist, das Material anzuheben und tief zu schneiden, so dass dies die falsche Richtung ist.

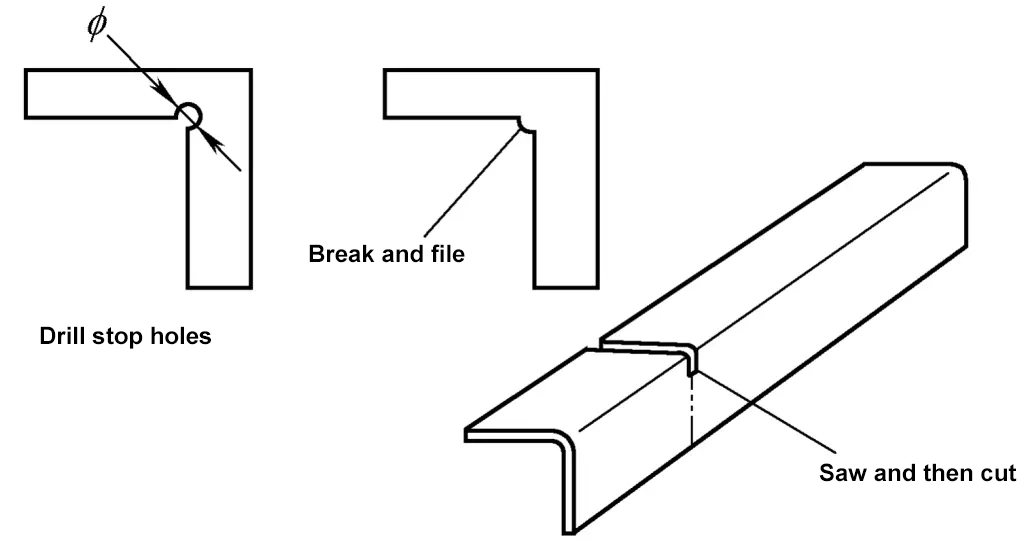

3) Verfahren zum Schneiden von konkaven Ecken und winkligen Materialien

Wenn die Schnittlinie auf dem Blech eine konkave Form für das Werkstück bildet, eine so genannte konkave Ecke, sollte im Schnittpunkt der konkaven Schnittlinie ein Anrissloch gebohrt werden oder ein gewisser Abstand unbearbeitet gelassen werden.

Durch das Bohren eines Anrisslochs soll sichergestellt werden, dass die Endpositionen der Schnittlinien auf beiden Seiten während des Schneidens auf das Anrissloch fallen, oder es soll ein gewisser Abstand freigelassen werden, damit die Scherenenden keine Spuren auf dem Schnittpunkt des Werkstücks hinterlassen und somit Spannungskonzentrationspunkte vermieden werden.

Im Allgemeinen wird am Schnittpunkt der Schnittlinien ein gewisser Abstand freigelassen, die Verbindung wird dann von Hand getrennt, und schließlich wird eine Feile verwendet, um die gewünschte Form und Abmessung zu erreichen. Beim Schneiden von diagonal geformten Teilen kann zuerst die Wurzel gesägt und dann die Linie mit einer Schere geschnitten werden, wie in Abbildung 9 gezeigt.

4) Methode zum Schneiden von Kurven

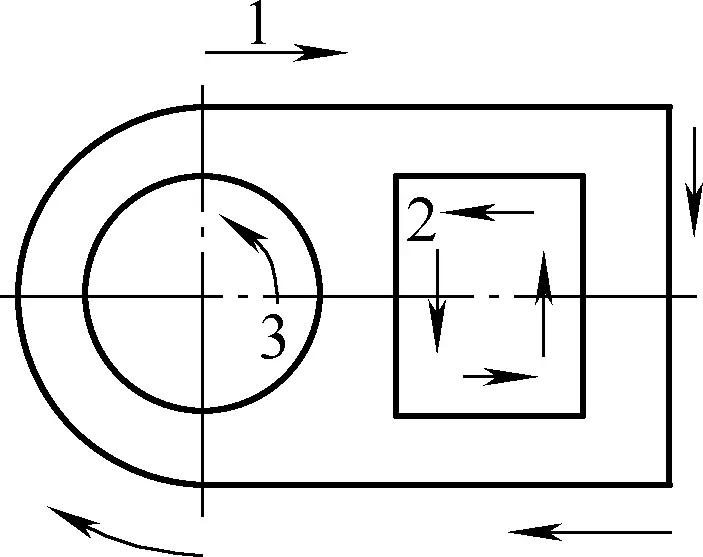

Wenn die Schnittlinie eine Kurve ist, sollte die Bewegungsrichtung der Schere der Kurve folgen, ohne die Schnittlinie zu verdecken, damit der Bediener die obere Klinge so steuern kann, dass sie tangential zur Kurve bleibt, wie in Abbildung 10 gezeigt.

a) Richtung im Uhrzeigersinn

b) Gegen den Uhrzeigersinn

Das Verfahren zum Schneiden von Innenlöchern besteht darin, zunächst ein Arbeitsloch im Blech zu erzeugen und es dann entlang der Schnittlinie mit einer gebogenen Schere spiralförmig zu vergrößern. Bei größeren Innenlöchern ist ein vibrierender Scherenschnitt vorzuziehen.

(3) Häufige Schnittfehler und Gegenmaßnahmen

Beim Schneiden von Blechen treten häufig Probleme wie unvollständige Schnitte, Maßabweichungen, unterbrochene und nicht gerade Schnittlinien, Schnitte und übermäßige Grate auf. Im Folgenden analysieren wir diese Probleme und bieten entsprechende Lösungen an.

1) Unvollständiges Schneiden von Blechen

Die Hauptgründe für unvollständiges Schneiden sind:

① Der Spalt zwischen den oberen und unteren Lamellen ist zu groß. Verschiedene Spalte sind für unterschiedliche Blechdicken geeignet. Ein zu kleiner Spalt kann zu Klingenverschleiß und erhöhter Schneidkraft führen, während ein zu großer Spalt zu Materialdrehung und unvollständigem Schnitt führen kann. Die Lösung besteht darin, den Messerspalt entsprechend einzustellen.

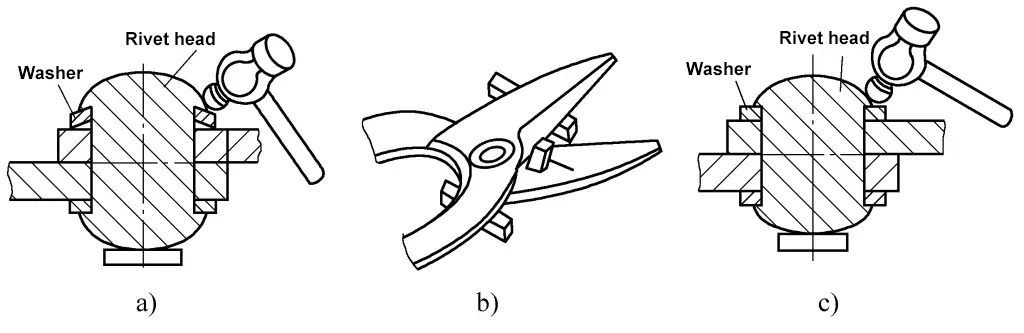

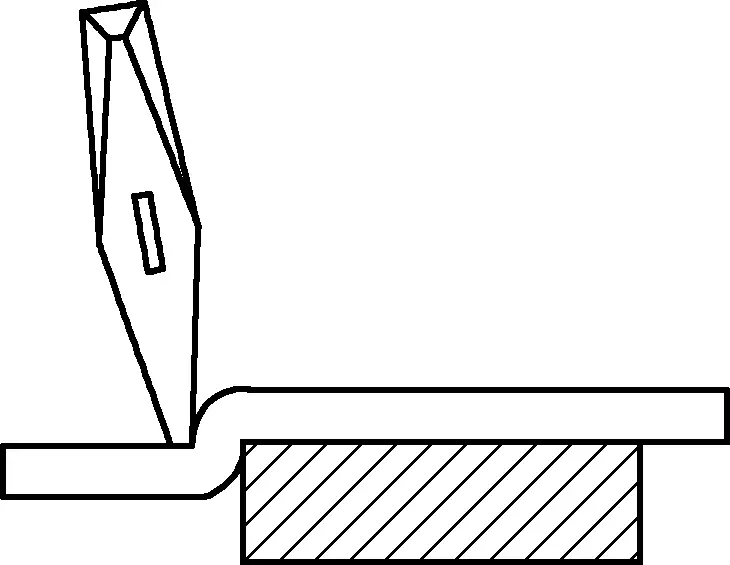

Abbildung 11 zeigt die Methoden zum Einstellen des Spalts. In Abbildung 11a wird der Spalt verkleinert, indem man auf die Kante des Nietkopfes schlägt und dabei Druck auf die konvexe Scheibe der Schere ausübt, wodurch sich etwas Metall nach unten bewegt und der Klingenspalt verkleinert wird. Wenden Sie keine übermäßige Kraft an; normalerweise reichen zwei oder drei leichte Schläge auf die Kante aus.

In Abbildung 11b wird der Spalt vergrößert, indem man eine feste Unterlage unter ein Blatt und den Griff legt (je näher am Drehpunkt, desto besser) und dann auf das andere Blatt schlägt (auch hier gilt: je näher am Drehpunkt, desto besser). Wenden Sie keine übermäßige Kraft an; normalerweise reichen zwei oder drei leichte Schläge aus.

Wenn die konvexe Unterlegscheibe flach geworden ist (wie in Abbildung 11c), kann der Spalt auch durch Hämmern nicht mehr ausgeglichen werden. Die Lösung in diesem Fall ist der Austausch der Niete und der Unterlegscheibe.

② Stumpfe Klinge. Die Lösung ist, die Klinge zu schärfen.

③ Das Blech ist zu dick und übersteigt den Bereich des manuellen Schneidens.

2) Maßabweichung beim Schneiden

Der Hauptgrund für Maßabweichungen liegt darin, dass das Obermesser der Schere nicht an der Schnittlinie auf dem Blech ausgerichtet ist. Bei geraden Schnittlinien muss die obere Klinge entlang der Linie ausgerichtet und nach unten gedrückt werden. Bei gekrümmten Linien sollte die Schere die gezeichnete Linie nicht überdecken, und die obere Klinge sollte beim Schneiden auf das Blech drücken und tangential zur Linie bleiben.

3) Unterbrochene und nicht-gerade Schnittlinien

Dies wird verursacht durch:

① Lose Verbindung zwischen der Schere und dem Blech bei aufeinanderfolgenden Schnitten. Das ständige Ausrichten des oberen Messers an der Linie kann dieses Phänomen verhindern.

② Bei längerem Gebrauch verbiegen sich die Klingen und bilden eine nach außen oder innen gerichtete Kurve. Die Lösung ist, die Klinge zu richten oder die Schere zu ersetzen.

4) Schnitte

Die Hauptgründe für Schnittfehler sind:

① Das Nichtbohren von Riss-Stopp-Löchern an der konkaven Ecke des Werkstücks oder das Überschreiten der Linie durch die Schere lassen ungeschnittene Linien zurück, die zu Spannungskonzentrationspunkten werden und schließlich zu verschiedenen Rissen führen. Die einzige Lösung ist das Bohren von Riss-Stopp-Löchern oder das Belassen von Feilrändern wie erforderlich.

② Der Spalt zwischen Ober- und Untermesser ist zu klein, wodurch sich das gesamte Messer beim Schneiden schließt und das Teil einklemmt. Die Lösung besteht darin, den Klingenspalt einzustellen und zu vermeiden, dass sich die Klingen während des Schneidens vollständig schließen, so dass ein Viertel der Klingenlänge übrig bleibt und dann weitere Schnitte durchgeführt werden.

5) Übermäßiger Grat

Die Hauptgründe für übermäßige Grate sind:

① Falscher Klingenspalt, ob zu groß oder zu klein, verursacht große Grate. Die Lösung besteht darin, den Spalt einzustellen und ein paar Mal zu testen, um den optimalen Spalt zu finden.

② Stumpfe Klingen. Stumpfe Klingen verursachen auch übermäßige Grate. Regelmäßiges Schärfen der Klingen verbessert die Produktqualität und die Verarbeitungseffizienz.

(4) Vorsichtsmaßnahmen bei Schneidarbeiten

Achten Sie beim Schneiden von Blechen auf Folgendes:

1) Beim manuellen Schneiden von dünnen Blechen müssen die Schneidflächen der Messer senkrecht zur Blechoberfläche bleiben, damit die Messer in der effektivsten Schneidposition bleiben. Ein Kippen der Schneidfläche gegen die Blechoberfläche ist verboten, da dies zu übermäßigen Graten oder sogar unvollständigen Schnitten oder zum Einklemmen des Werkstücks zwischen den Schwenkebenen der Messer führt.

2) Die Schnittkraft, die von den Klingen auf das Werkstück ausgeübt wird, sollte kontinuierlich und gleichmäßig sein. Vermeiden Sie es, beim Schneiden dickerer Bleche mit der Rückseite der Schere zu hämmern, um die Schneidkraft zu erhöhen, da dies die Klingenkanten beschädigen und Kurven in gestrichelte Linien umwandeln kann, was die Schnittqualität beeinträchtigt. Verlängern Sie stattdessen die Griffe der Schere, z. B. durch Anbringen eines Stahlrohrs, um die Schnittkraft zu erhöhen.

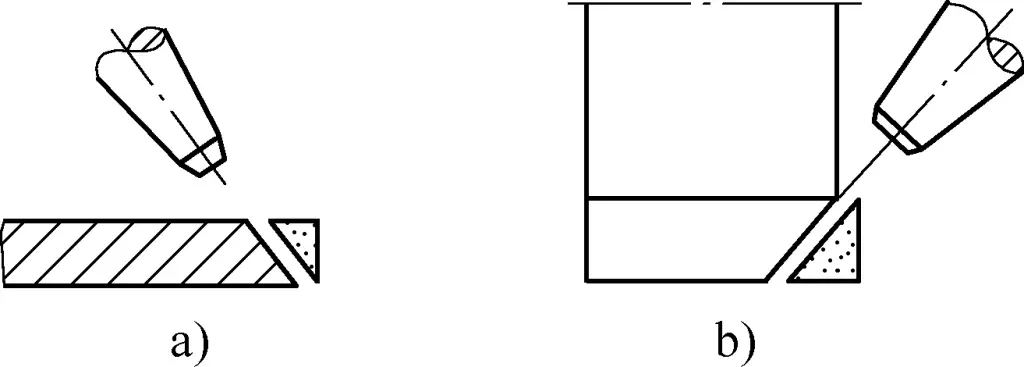

2. Manuelle Meißeltechniken

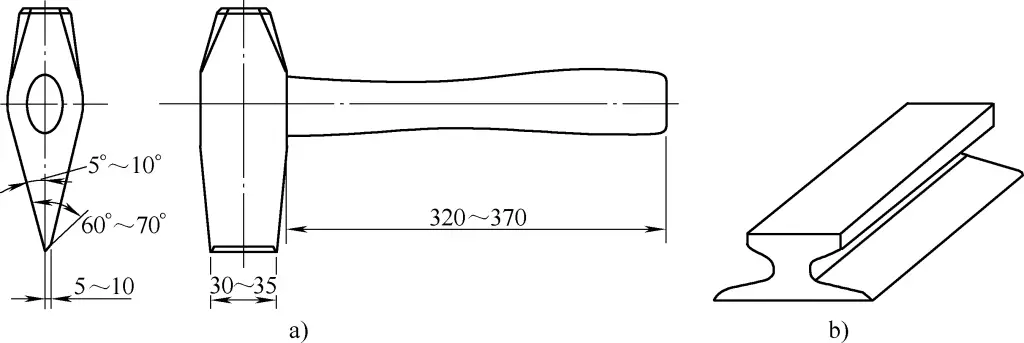

Wie das manuelle Schneiden ist auch das manuelle Meißeln eine wichtige Fertigkeit beim Schneiden von Blechen, die in der Regel dicker als 3 mm sind. Zum Meißeln werden Meißelwerkzeuge und ein Vorschlaghammer verwendet.

Beim Meißeln wird die Schneidbewegung des Meißelmessers zur Bearbeitung des Werkstücks genutzt. Das Hauptmerkmal des manuellen Meißelns ist, dass es nicht durch die Arbeitsposition oder die Form der Teile begrenzt ist, was den Vorgang einfach und flexibel macht.

(1) Handschneidegeräte

Gebräuchlich Handschneidwerkzeuge - kezi, unterteilt in obere kezi und untere kezi, wie in Abbildung 12 dargestellt. Das untere Kezi wird in der Regel aus Scherenabfällen hergestellt oder aus Stahlschienen bearbeitet (siehe Abbildung 12b).

a) Abmessungen der oberen Kezi

b) Untere Kezi

Der Klingenteil des oberen Kezis hat eine asymmetrische Keilform. Beim Schneiden ist die linke Seite der Klingenspitze (siehe Abbildung 12a) der Teil des Rohlings und die rechte Seite ist der Abfallteil. Die Klingenspitze des Kezis wird durch die Schlagkraft an der Oberseite entlang der Keziachse in das Werkstückmaterial gedrückt.

Wenn die Klingenspitze in den größten Teil des Blechs eingeklemmt ist, wird das Blech aufgrund der erheblichen Druckkraft auf der Abfallseite der asymmetrischen, keilförmigen Klinge entlang der Klingenspitze zerrissen, bevor die Klingenspitze den Boden des Blechs erreicht, wodurch das Material getrennt wird.

Wie in Abbildung 12a zu sehen ist, unterscheidet sich der Querschnitt der Klingenspitze des Kezis von dem der allgemeinen Werkzeuge. Die dicke und breite Klingenspitze sorgt dafür, dass sich die Kezi bei starker Krafteinwirkung nicht verformt oder bricht, und verhindert, dass die Klingenspitze in harte und spröde Materialien eindringt, was zum Bruch oder Herausschleudern führen und möglicherweise Verletzungen verursachen könnte. Sie gewährleistet in erster Linie die Funktion der Kezi zum Trennen von Materialien (insbesondere Blechen).

(2) Handschneidetechniken

Bevor man ein Werkstück von Hand schneidet, sollte man sich zunächst mit der Werkstückzeichnung vertraut machen und die Form und Abmessungen des Werkstücks kennen. Das gewählte Kezi sollte einen Griff von etwa 320-370 mm Länge und eine Klingenstärke von etwa 5-10 mm haben, wie in Abbildung 12a dargestellt.

Beim Schneiden mit der Hand sollte die Handfläche nach unten zeigen, wobei der Kezi-Stiel mit der Hand etwa 30-40 mm vom Ende des Kezi-Stiels entfernt gehalten wird.

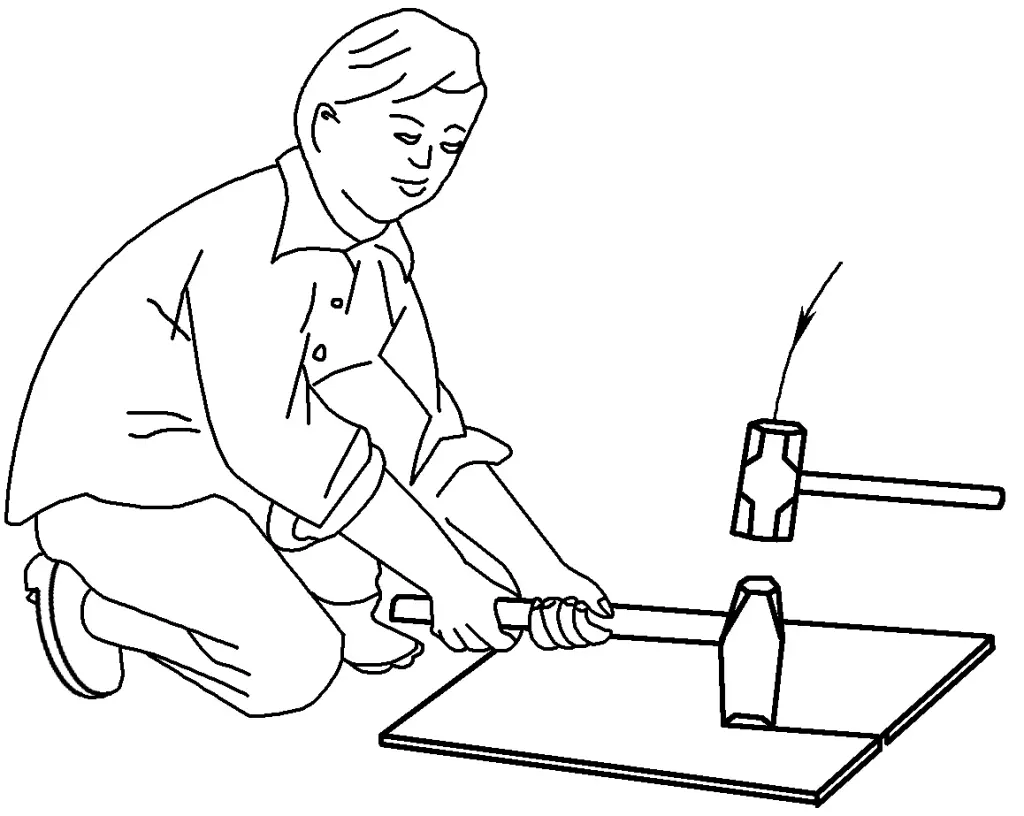

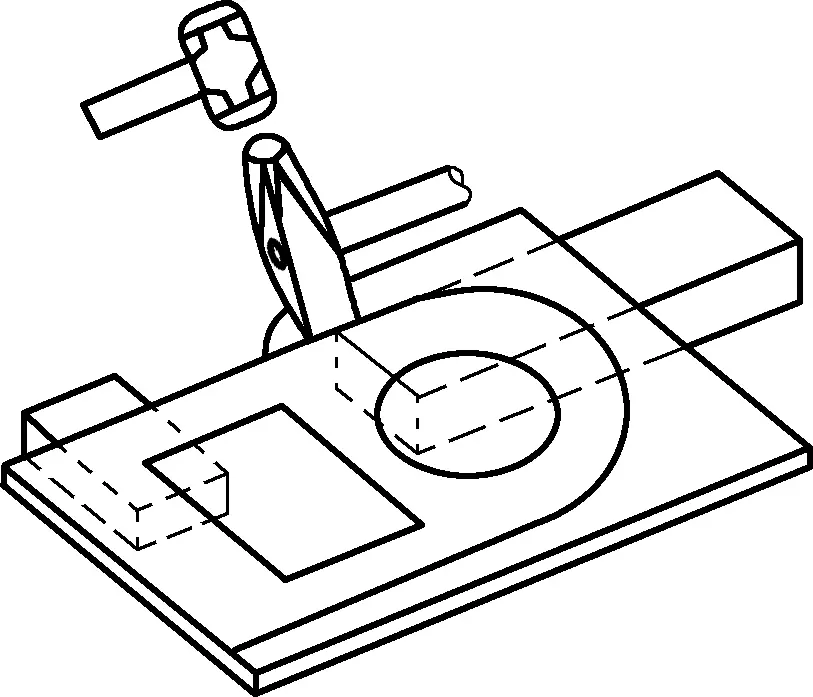

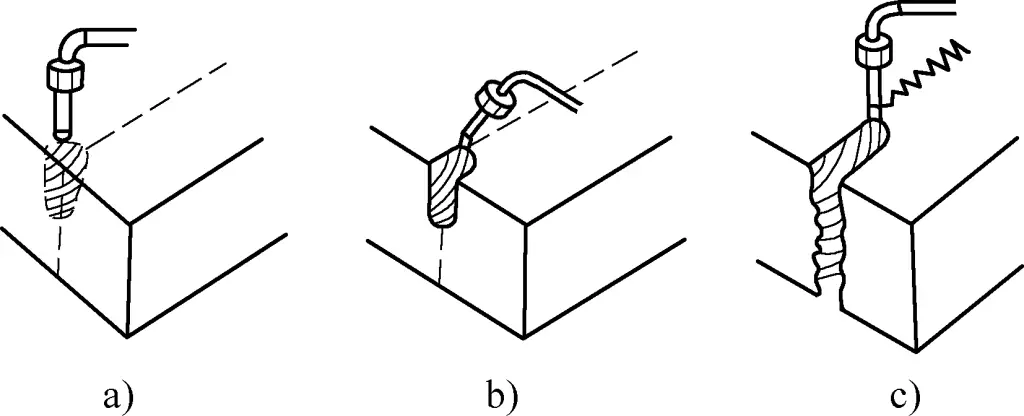

Das Schneiden wird von zwei Personen gemeinsam durchgeführt. Die Person, die den Kezi-Griff hält, fasst ihn mit beiden Händen fest an, so dass der Kezi leicht schräg steht. Nachdem sie die Klingenspitze an der Linie auf dem Blech ausgerichtet haben, richten sie die Kezi auf, stellen sich leicht aufrecht hin und konzentrieren sich auf die Klingenspitze. Die andere Person schlägt dann mit einem Vorschlaghammer auf die Spitze des Kezis, wobei sie darauf achtet, dass die Schläge gerade und genau sind. Beim Schneiden von markierten Stahlplatten auf der Plattform sollte die Person, die den Kezi-Griff hält, in die Hocke gehen, sich leicht nach vorne lehnen, aber den Kopf aufrecht und leicht nach hinten halten.

Das Vorbeugen hilft, den Stiel vertikal stabil zu halten, und den Kopf leicht nach hinten zu halten, erleichtert die Beobachtung der Linie, die Ausrichtung und die Vermeidung von versehentlichen Fehlschlägen des Hammerführers. Der linke Fuß sollte leicht nach vorne treten, wobei die Wade senkrecht zum Boden steht und der Oberschenkel zwischen den beiden Armen liegt, und der rechte Fuß sollte sich leicht zurücklehnen, wobei die Sohle den Boden berührt, wie in Abbildung 13 dargestellt.

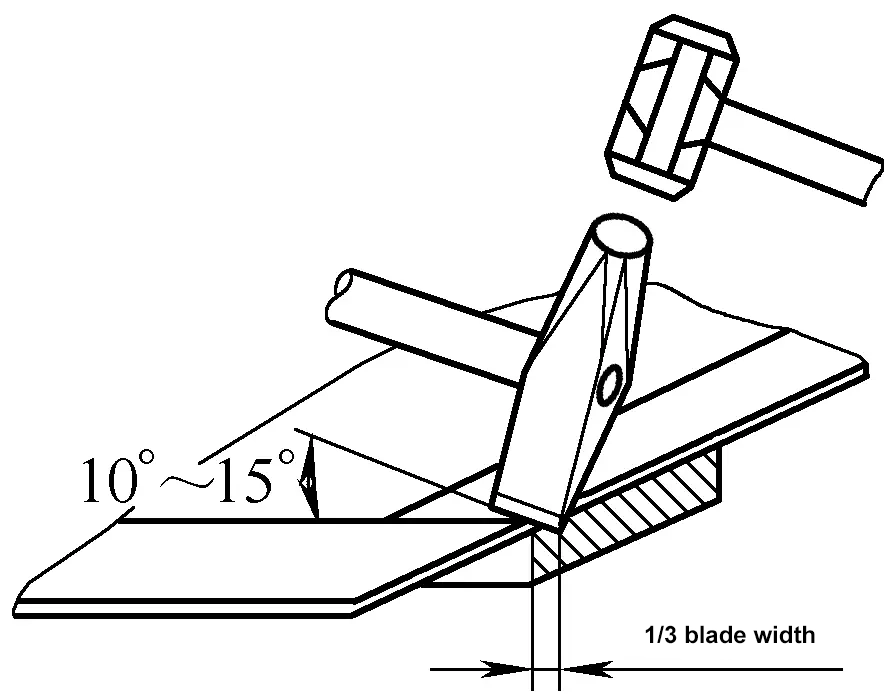

Richten Sie während des Schneidens das vordere Ende der Kezi-Klinge an der Arbeitslinie aus und achten Sie darauf, dass die Kezi-Klinge nicht vollständig in das Blech gedrückt wird. Das Schneiden sollte von der Blechkante aus beginnen, wobei 1/3 der Kezi-Klinge über die Blechkante hinausragt und mit der unteren Kezi-Klinge fluchtet.

Sobald die Kante des Blechs geschnitten ist, richten Sie die Klinge an der Linie aus und schneiden weiter nach unten. Zu diesem Zeitpunkt sollte das hintere Ende der Klinge um 10°-15° nach oben gekippt werden, um die Beobachtung der Linie zu erleichtern, die Schlagkraft auf den vorderen Teil des Kezis zu konzentrieren und einen kontinuierlichen Schnitt des Blechs zu gewährleisten, wie in Abbildung 14 dargestellt.

Nach dem Hämmern auf die Oberseite des Kezis kippen Sie das hintere Ende der Klinge schnell nach oben und lassen das vordere Ende der Klinge entlang der Schnittrille nach hinten gleiten, bis die Schnittlinie vollständig fertig ist. Wenn Sie sich dem Ende des Schnitts nähern, hämmern Sie vorsichtig, um die Klinge und die Plattformoberfläche nicht zu beschädigen.

Während des Schneidevorgangs wird sich das Blech aufgrund der Wirkung der Klingenspitze seitlich verbiegen und durch lokale Extrusion verziehen, weshalb das Blech nach dem Schneiden abgeflacht werden sollte.

Reinigen Sie den Arbeitsbereich nach dem Schneidevorgang sofort.

(3) Schritte und Methoden des manuellen Schneidens

Trotz der Vielfalt der zu schneidenden Blechteile sind die Arbeitsschritte und Methoden für den Schneidprozess im Allgemeinen die gleichen. Die folgende detaillierte Beschreibung der Schritte und Methoden des Handschneidens wird anhand eines Beispiels gegeben.

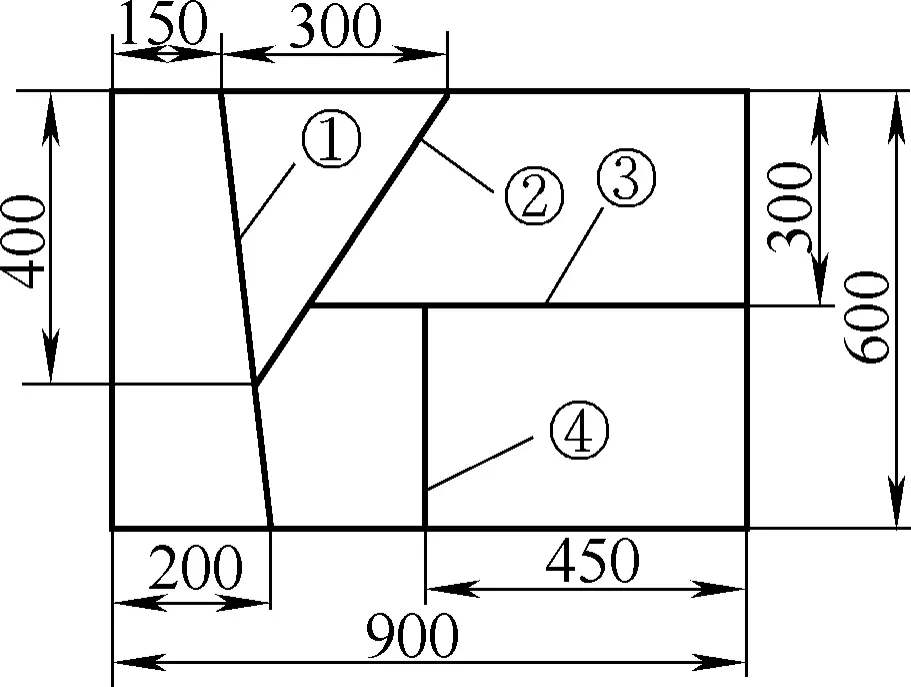

Das in Abbildung 15 gezeigte Werkstück ist aus 4 mm dickem Q235A-Stahlblech gefertigt. Die Ecken des inneren Lochs dürfen nach dem Schneiden keine Risse aufweisen. Die Schneideschritte und -methoden sind wie folgt:

1) Kennzeichnung

Bereiten Sie das zu bearbeitende Blech vor, verwenden Sie eine Schablone zum Anzeichnen oder zeichnen Sie das Muster direkt im Maßstab 1:1 auf das Blech. Um die genaue Ausrichtung zu erleichtern, legen Sie zuerst den Startschnittpunkt fest und ziehen dann die Startlinie bis zur Blechkante, um sie mit dem unteren Kezi-Messer auszurichten, wie in Abbildung 16 gezeigt.

1-Startlinie

2-Unteres Kezi-Messer

2) Festlegung der Schnittreihenfolge

Analysieren Sie das Werkstückmuster und legen Sie die Schnittreihenfolge fest. Im Allgemeinen lautet die Schnittreihenfolge: zuerst äußere Form, dann innere Löcher; zuerst gerade Linien, dann Kurven; zuerst ganze Teile, dann Abschnitte. Die Schnittreihenfolge für das in Abbildung 15 gezeigte Werkstück wird wie in Abbildung 17 dargestellt angeordnet.

3) Schneiden von geraden Abschnitten

Die Schnittmethode für gerade Abschnitte ist:

① Schneiden beginnen.

Legen Sie das Blech flach auf die untere Schneidekante, wobei das überschüssige Material über die Schneidekante hinausragt, und richten Sie es genau an der Schnittlinie aus, so dass es mit der unteren Kante zusammenfällt. Die Position und der Winkel des Messers sind in Abbildung 14 dargestellt.

Beim Starten des Schnitts sollte die Schlagkraft geringer sein, um eine Anpassung zu ermöglichen, falls der Startschnitt nicht genau ist, um eine Beschädigung der Schneiden durch Kollisionen zu vermeiden. Sobald die Genauigkeit des Startschnitts bestätigt ist, fahren Sie mit dem schrittweisen geraden Schnitt entlang der unteren Schneidkante fort.

② Schneiden.

Achten Sie während des Schneidevorgangs darauf, dass die Schnittlinie des Blechs mit der unteren Kante übereinstimmt, wobei ein geeigneter Winkel am oberen Messer beibehalten wird und die beiden Kanten dicht beieinander bleiben. Andernfalls kann es zu unvollständigen Schnitten und Biegeverformungen kommen, wie in Abbildung 18 dargestellt.

Um die Qualität beim Schneiden zu verbessern, müssen Sie ständig alle Abweichungen korrigieren und die Schlagkraft anpassen. Dazu muss der Bediener aufmerksam bleiben und sich eng mit dem Hämmerer abstimmen, der die Befehle des Messerhalters befolgt.

4) Schneiden von gebogenen Abschnitten

Die Schneidemethode für gebogene Abschnitte ist:

① Schneiden beginnen.

Wenn das Schneiden einen gekrümmten Abschnitt erreicht, schneiden Sie zuerst das überschüssige Material vom fertigen geraden Abschnitt ab, um Störungen zu vermeiden. Um die Verformung zu minimieren, legen Sie das runde Teil auf die Unterkante und drehen Sie das Werkstück kontinuierlich, wobei Sie immer das Ende der Unterkante zum Schneiden verwenden (siehe Abbildung 19).

② Schneiden.

Beim Schneiden von Kurven sind sowohl die obere als auch die untere Kante gerade, so dass jeder Schnitt nur ein Segment erzeugt. Beim Schneiden von Kurven geht es im Wesentlichen darum, gerade Segmente entlang der Tangenten der Kurve auszuschneiden und so ein Polygon zu bilden, das die Kurve annähert. Je kürzer die Segmente, desto näher an der Kurve.

Beim Schneiden von Kurven muss jeder Schnitt minimal gehalten und das Blech häufig gedreht werden; die Hammerschläge sollten kurz und mit angemessener Kraft ausgeführt werden.

5) Schneiden von Innenvierkantlöchern

Um eine genaue Öffnung für die Innenvierkantlöcher zu gewährleisten, richten Sie sie wie in Abbildung 20 gezeigt aus. Um den Schnitt zu beginnen, schlagen Sie leicht auf die Oberkante an der Kontaktstelle mit dem Blech. Sobald der erste Schnitt das 2-3-fache der Kantenbreite erreicht hat, legen Sie die obere Kante flach und schneiden sie vollständig durch (siehe Abbildung 21). Nach dem Öffnen wird wie bei den geraden Abschnitten verfahren.

a) Ausrichten durch Anreißen der Linie

b) Ausrichten mit gerader Kante über Linie

6) Schneiden von internen kreisförmigen Löchern

Zum Schneiden von kreisförmigen Innenlöchern wählen Sie zunächst den Startpunkt. Um den Beginn des Schneidens zu erleichtern, wählen Sie einen Punkt, der sich leicht einspannen lässt, und richten Sie die Tangente an diesem Punkt an der Unterkante aus (siehe Abbildung 22). Das Schneidverfahren ist ähnlich wie bei den gekrümmten Abschnitten.

(4) Vorsichtsmaßnahmen für manuelle Schneidarbeiten

Beim manuellen Schneiden wird die Schneidkraft von einer zweiten Person aufgebracht, die mit einem Vorschlaghammer auf die Oberseite des Messers schlägt. In dem Moment, in dem der Hammer das Messer berührt, sollten die Mittellinien des Hammers und des Messers aufeinander ausgerichtet sein und senkrecht zur Blechebene stehen.

Die Haltung des Stielhalters muss korrekt sein, der Griff stabil und die Ausrichtung des Messers schnell und genau. Der Hämmerer muss gerade und präzise zuschlagen, wobei beide Parteien konzentriert und koordiniert bleiben müssen.

Überprüfen Sie die Umgebung auf Fußgänger während des Schneidens; beginnen Sie mit einer niedrigen Hammerhöhe, bis Genauigkeit und Stabilität gewährleistet sind, und erhöhen Sie dann die Hammerhöhe und -kraft.

Die Bediener sollten beim Trennen keine Handschuhe tragen, insbesondere der Hämmerer, da Handschuhe die taktile Rückmeldung verringern und zum Verlust der Griffigkeit führen können, was Unfälle zur Folge haben kann. Beim Entgraten, der Handhabung von Werkstücken und überschüssigem Material müssen Handschuhe getragen werden, um Verletzungen zu vermeiden.

Prüfen Sie regelmäßig, ob der Vorschlaghammer und das Schneidgerät fest sitzen und stellen Sie sicher, dass der Griff mit Keilen gesichert ist, damit er sich bei längerem Gebrauch nicht lockert. Schärfen Sie außerdem die Spitze des Messers und entfernen Sie eventuelle Grate, um Verletzungen durch umherfliegende Trümmerteile beim Hämmern zu vermeiden.

Wenn das Werkstück abzubrechen droht, schneiden Sie vorsichtig oder verwenden Sie einen Handhammer, um eine Beschädigung der Schnittkanten oder der Oberfläche zu vermeiden.

3. Mechanische Schertechniken

Beim mechanischen Scheren werden spezielle Geräte zum Schneiden und Trennen von Blechen verwendet, die aufgrund ihrer hohen Effizienz und Präzision weit verbreitet sind.

(1) Mechanische Schergeräte

Zu den mechanischen Scheren gehören Guillotinescheren, Vibrationsscheren und Rotationsscheren.

Tafelscheren werden in erster Linie zum Schneiden von Blechen in geraden Linien verwendet und arbeiten nach dem Prinzip der linearen Klingen an der oberen und unteren Scherkante.

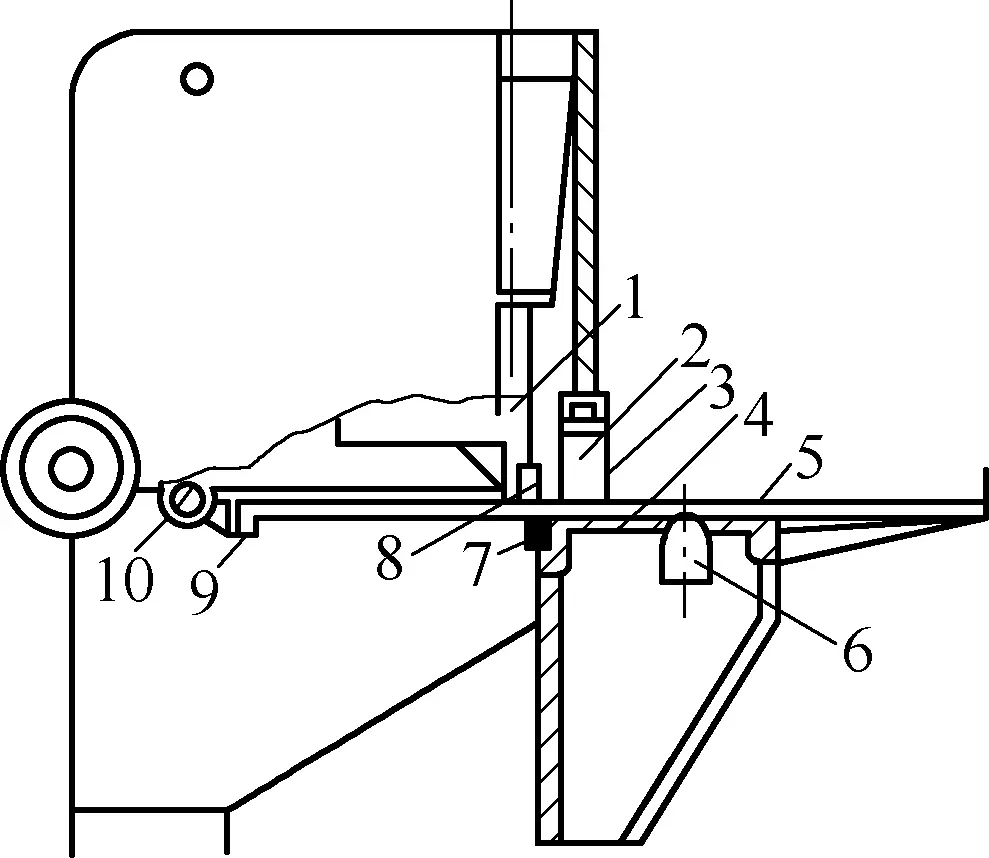

Abbildung 23 zeigt eine schematische Darstellung des Prinzips der Tafelschere. Das Obermesser (8) ist am Messerhalter (1), das Untermesser (7) am Tisch (4) befestigt. Kugeln (6) erleichtern die Bewegung des Blattes, wobei der hintere Anschlag (9) durch den Positionierstift (10) positioniert wird.

1-Klingen-Halter

2-Hydraulischer Klemmenzylinder

3-Deckel-Platte

4-Tisch

5-Blatt

6-Kugeln

7-Untere Klinge

8-Obere Klinge

9-Spur hinten

10-Positionierungsstift

Der hydraulische Druckzylinder 2 wird zum Anpressen des Blechs verwendet, um zu verhindern, dass es beim Scheren umkippt. Die Schutzplatte 3 ist eine Sicherheitseinrichtung zur Vermeidung von Arbeitsunfällen. Während des Betriebs treibt die Kurbelwelle den Scherenschieber an und schneidet das Material durch die Relativbewegung der oberen und unteren Scherenmesser.

Schermaschinen werden anhand ihrer Übertragungsmethoden in Schermaschinen mit mechanischer Übertragung und Schermaschinen mit hydraulischer Übertragung unterteilt. Schermaschinen mit einer Blechdicke von weniger als 10 mm haben meist eine mechanische Übertragungsstruktur, während Schermaschinen mit einer Blechdicke von mehr als 10 mm meist hydraulische Übertragungsstrukturen verwenden.

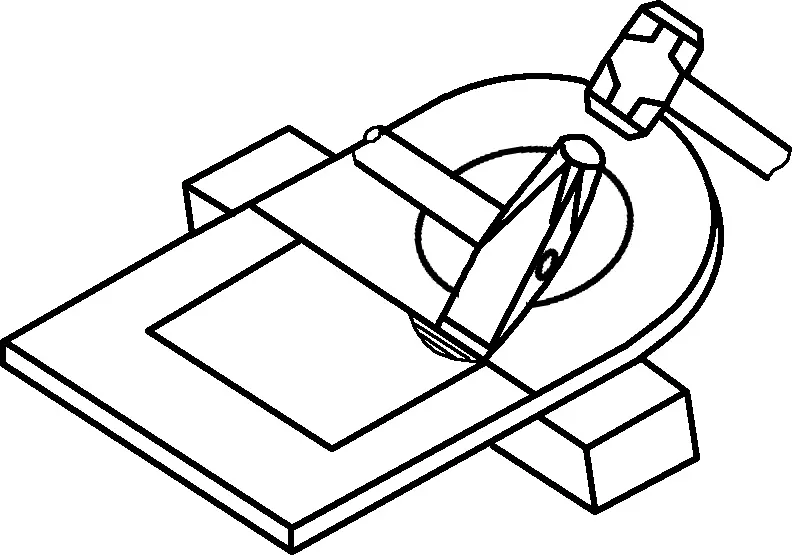

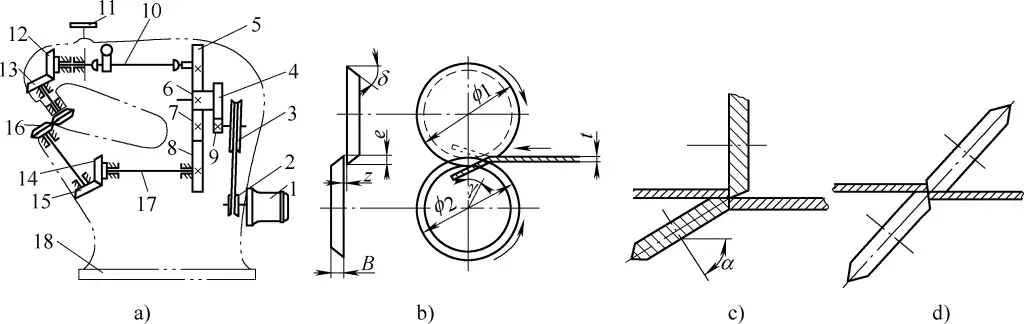

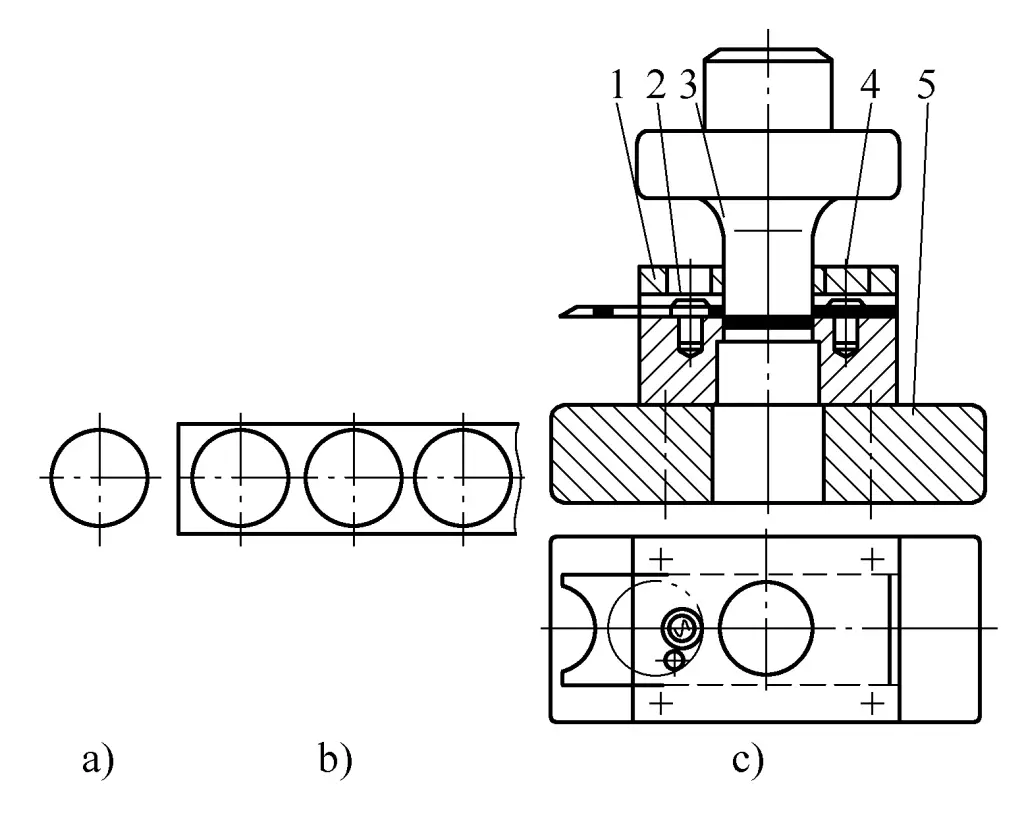

Vibrationsschneider werden im Allgemeinen für das Schneiden nach Linien oder Schablonen verwendet und dienen der Bearbeitung von Blechen mit einer Dicke von weniger als 2 mm. Ihr Arbeitsprinzip besteht darin, durch mechanische Übertragung eine schnelle Hin- und Herbewegung des oberen Messers gegen das untere Messer zu erzeugen, wodurch das Blech in kleine Segmente geschnitten wird. Daher kann es auch zum Schneiden von gekrümmten Außen- und Innenprofilen mit größeren Krümmungsradien verwendet werden. Der Aufbau und das Funktionsprinzip sind in Abbildung 24 dargestellt.

a) Erscheinungsbild

b) Obere und untere Schaufeln

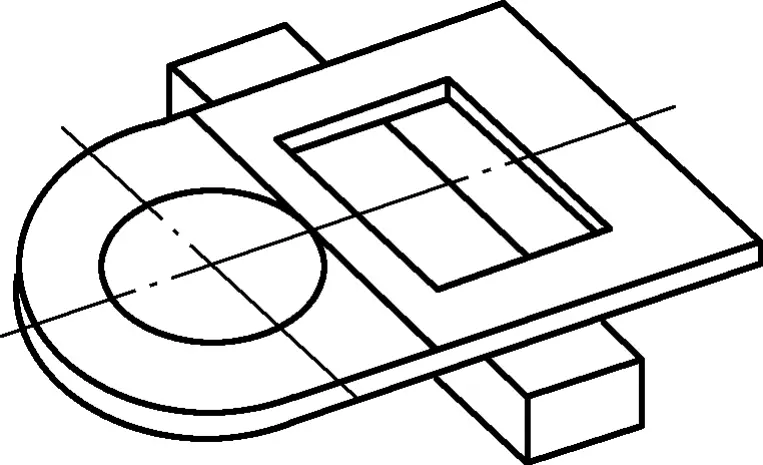

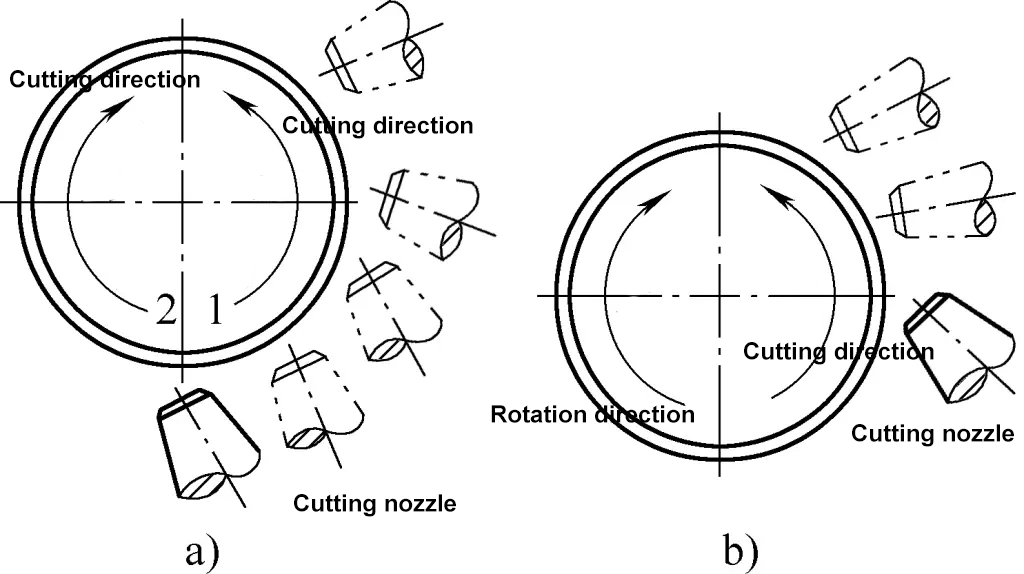

Die Walzschere kann eine geradlinige Scherung oder eine Scherung entlang einer Kurve durchführen. Durch die Eigenschaft, dass die Rollschere kreisförmige oder gekrümmte Formen schneiden kann, kann sie Stanzwerkzeuge zum Schneiden oder Beschneiden großer Teile ersetzen. Stanzteile in der Kleinserienfertigung, obwohl die Scherqualität und Produktivität nicht hoch sind. Die Walzschere verwendet ein Paar kreisförmiger Messer, die sich in entgegengesetzter Richtung drehen, um das Blech zu scheren.

Abbildung 25a zeigt den Aufbau und die Funktionsweise der Walzschere, und die Abbildungen 25b, c und d zeigen verschiedene Konfigurationen der Rundmesser.

a) Aufbau der Walzscherenmaschine

b) Gerade Konfiguration kreisförmiger Klingen

c) Schräge gerade Konfiguration von kreisförmigen Schaufeln

d) Schräge Konfiguration der kreisförmigen Schaufeln

1-Motor

2, 3-Rollen

4-9-Gang

10-Schaft

11-Bedienungshandgriff

12-15-Kegelradgetriebe

16-Kreismesser

17-Antriebswelle

18-Basis

(2) Grundlegende Methoden des Scherens mit Schermaschinen

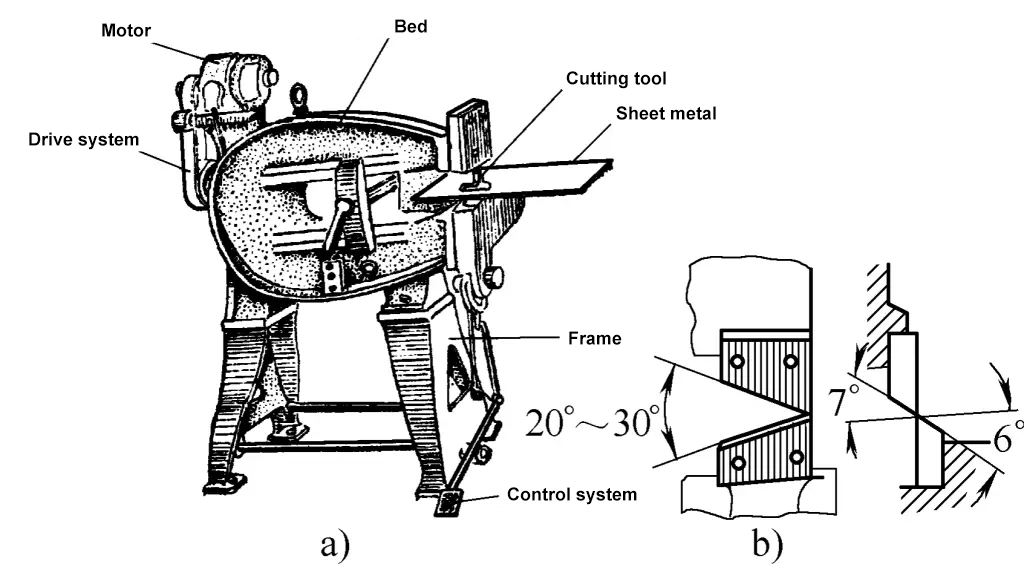

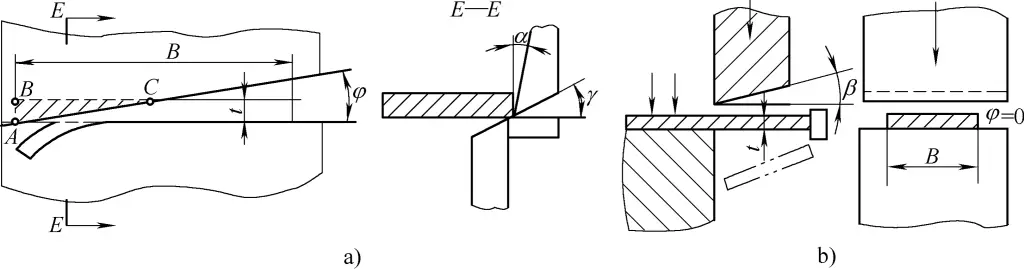

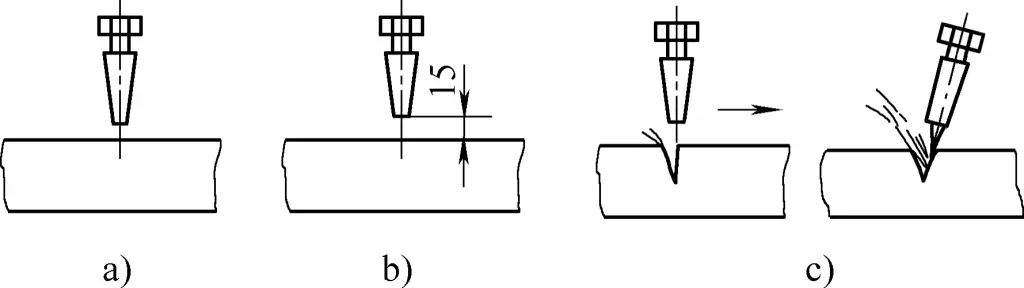

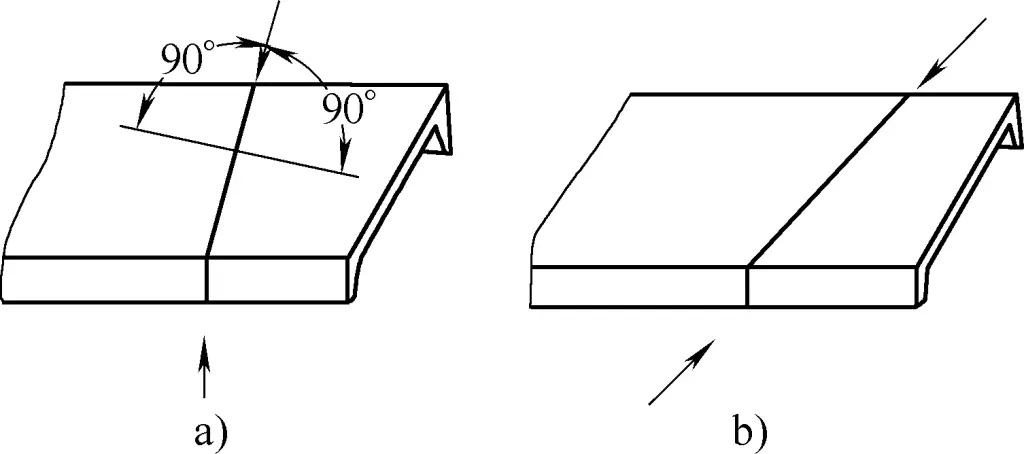

Schermaschinen werden nach der unterschiedlichen Anordnung der Ober- und Untermesser in Flachmesserscheren und Schrägmesserscheren unterteilt. Das Scheren mit geneigten Messern ist arbeitssparender als das Scheren mit flachen Messern und wird meist zum Scheren von breiten und dünnen Blechen verwendet. Abbildung 26a zeigt eine schematische Darstellung des Scherens mit schrägen Messern.

Mit einer Schrägmesserschere kann die Scherkraft erheblich reduziert werden. Bei Schermaschinen mit geneigtem Messer ist das untere Messer horizontal und das obere Messer in einem bestimmten Winkel zum unteren Messer geneigt. Da das obere Schermesser geneigt ist, ist die Kontaktlänge zwischen dem Messer und dem Material während des Scherens viel kleiner als die Breite des Blechs, was zu einem größeren Hub, einer geringeren Scherkraft und einem gleichmäßigeren Betrieb führt, wodurch es sich zum Scheren dünner und breiter Bleche eignet.

Im Allgemeinen liegt der Neigungswinkel φ des oberen Messers zwischen 1° und 6°. Für Blechdicken von 3-10 mm beträgt φ=1°-3°, für Dicken von 12-35 mm φ=3°-6°. γ ist der Spanwinkel, der dazu beiträgt, die Materialrotation während des Scherens zu verringern; α ist der Freiwinkel, der dazu beiträgt, die Reibung zwischen dem Messer und dem Material zu verringern. γ beträgt im Allgemeinen 15°-20°, und α beträgt im Allgemeinen 1,5°-3°.

Abbildung 26b zeigt eine schematische Darstellung des Scherens von Flachmessern mit einer Flachmesser-Schneidemaschine. Das Merkmal der Flachmesserschere ist, dass sie zwischen parallelen Ober- und Untermessern schert. β beträgt im Allgemeinen 0°-15°. Diese Art von Schermaschine hat einen kleinen Hub, aber eine große Scherkraft und eignet sich zum Scheren von dicken und schmalen Blechen.

a) Schrägblattscheren

b) Scheren von Flachmessern

(3) Betriebsmethoden von Schermaschinen

Schermaschinen verwenden obere und untere geradlinige Messer zum Schneiden von Blechzuschnitten. Um Zuschnitte in bestimmte Formen und Größen zu schneiden, sind die Schermaschinen mit Anschlägen ausgestattet, die aus vorderen, hinteren und seitlichen Anschlägen sowie speziellen Winkelanschlägen bestehen.

Die vorderen, hinteren und seitlichen Anschlagplatten können auf dem Arbeitstisch oder dem Bettgestell der Schermaschine installiert und befestigt werden und lassen sich durch einen Verstellmechanismus nach vorne und hinten, links und rechts verstellen. Winkelanschlagplatten werden im Allgemeinen in den T-Nuten der Tischoberfläche installiert und können je nach Form des zu schneidenden Blechs in verschiedenen Positionen auf dem Tisch installiert und befestigt werden.

Obwohl es viele Schermaschinen mit digitaler Anzeige oder CNC-Steuerung gibt, bei denen die Positionierung und Anzeige einiger Anschlagplatten (z. B. der hinteren Anschlagplatte) automatisch erfolgt, was das Scheren von Blöcken und Streifen bestimmter Länge erheblich erleichtert, ist für das Scheren komplexerer Formen immer noch eine manuelle Einstellung verschiedener Anschlagplatten erforderlich.

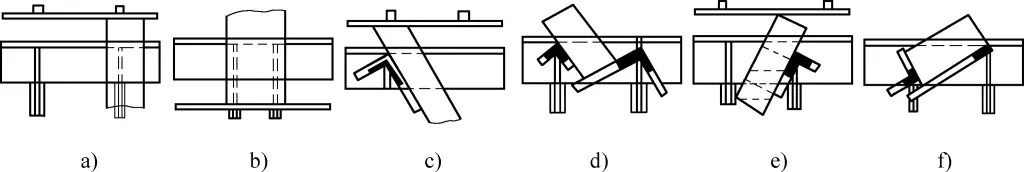

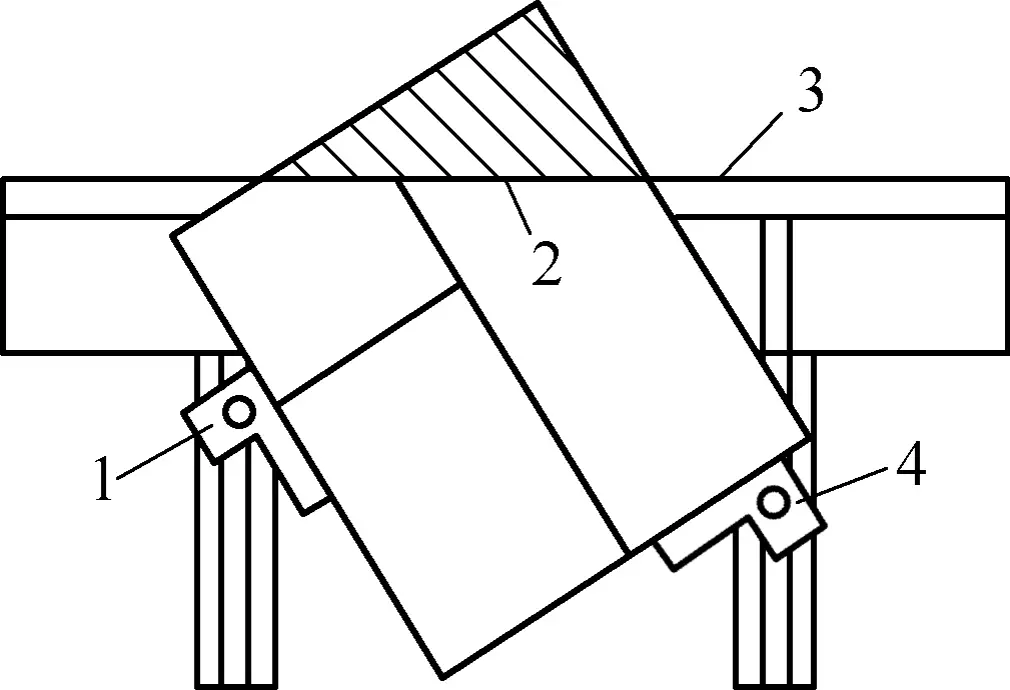

Für den Zuschnitt komplex geformter Teile wird in der Regel die Methode der manuellen Einstellung mit Hilfe von Schablonen angewandt. Ein wichtiger Aspekt der Schneidevorgänge ist die Einstellung der Positionen der verschiedenen Anschlagplatten, die auf der Schermaschine installiert sind, um das Schneiden von Streifen und Blöcken unterschiedlicher Breite und Form abzuschließen und die Qualität zu gewährleisten und zu kontrollieren. Das Scheren mit Anschlagplatten ist in Abbildung 27 dargestellt.

a) Verwendung der hinteren Stopperplatte

b) Verwendung der vorderen Stopperplatte

c) Verwendung von Winkel- und Heckanschlagplatten

d) Verwendung von zwei winkelförmigen Stopperplatten

e) Verwendung von hinteren und winkelförmigen Anschlagblechen

f) Verwendung von Winkel- und Frontanschlagplatten

1) Scheren von Bändern allgemeiner Breite

Zum Scheren von Blechen allgemeiner Breite kann die Positionierung mit Hilfe von Linien oder der hinteren Anschlagplatte erfolgen, wobei die Position der hinteren Anschlagplatte mit einer Schraube eingestellt wird. Beim Scheren wird das Blech mit einer Pressplatte fest angedrückt, dann bewegt sich der Schieber mit dem oberen Schermesser nach unten, und das Blech wird geschert, wenn sich die oberen und unteren Schermesser überlappen. Der abgescherte Abschnitt muss in der Regel nicht weiter bearbeitet werden, um die Qualität zu sichern, wie in Abbildung 27a dargestellt.

2) Scheren von breiteren Streifen

Wird das Blech beim Schneiden breiterer Streifen mit Hilfe der hinteren Anschlagplatte positioniert, so hängt der überhängende Teil aufgrund seines Gewichts durch. Der Positionierungsfehler steigt mit dem Verhältnis zwischen der überhängenden Länge und der Blechdicke (B/t). Daher sollte bei einer Bandbreite von mehr als 300-400 mm die vordere Anschlagplatte für die Positionierung verwendet werden, wie in Abbildung 27b dargestellt. Die Position des vorderen Anschlags kann mit allgemeinen Messwerkzeugen oder Schablonen bestimmt werden.

3) Abscheren von trapezförmigen und dreieckigen Blöcken

Zum Abscheren von Trapez- und Dreiecksblöcken kann die seitliche Anschlagplatte in Abstimmung mit anderen Anschlagplatten zur Positionierung verwendet werden.

Legen Sie bei der Installation die Schablone auf den Tisch, richten Sie sie mit dem Untermesser aus und justieren und befestigen Sie dann die seitliche Anschlagplatte. Danach wird die hintere Anschlagplatte mit Hilfe der Schablone eingestellt und sowohl die seitliche als auch die hintere Anschlagplatte zur Positionierung während des Scherens verwendet, wie in Abbildung 27c gezeigt. Weitere Methoden zur Positionierung der Verbindung unter Verwendung der seitlichen Anschlagplatte und anderer Anschlagplatten sind in den Abbildungen 27d, e und f dargestellt.

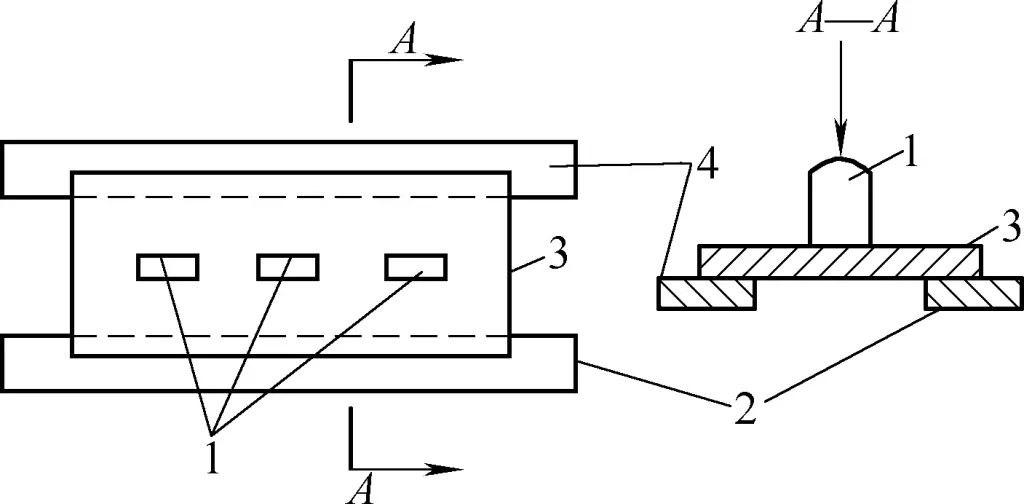

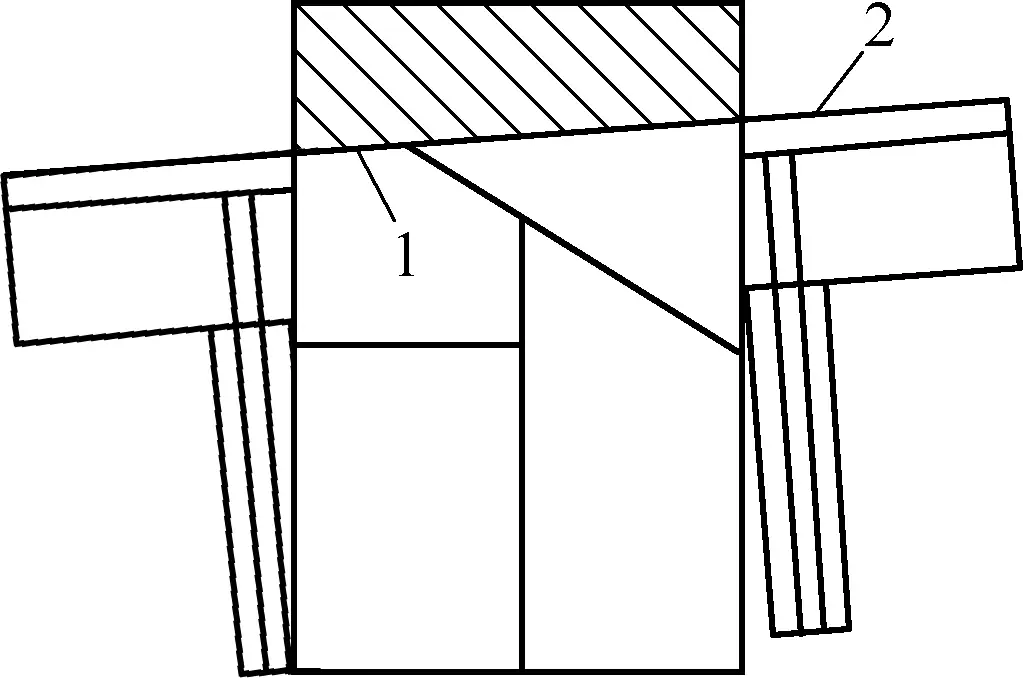

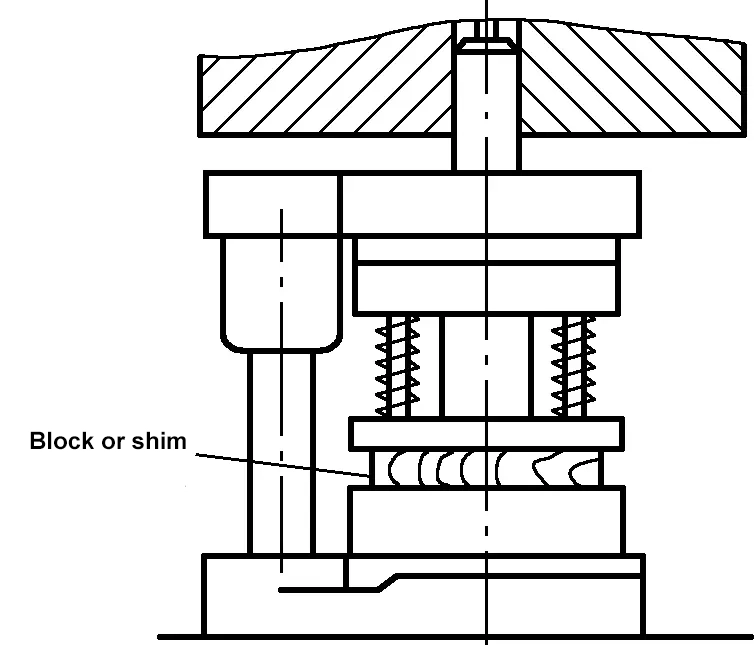

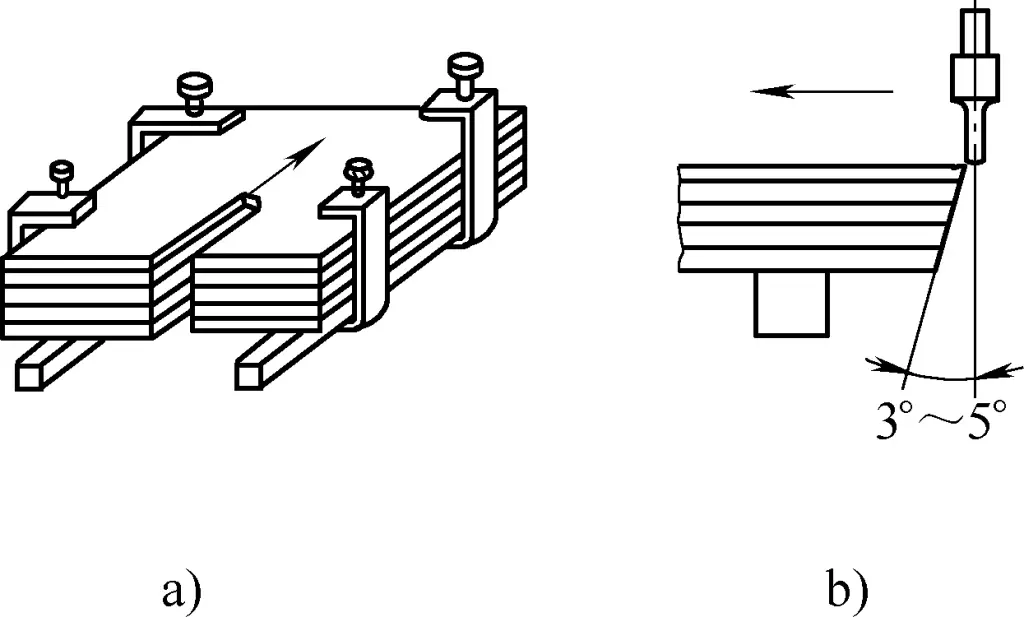

4) Schneiden Sie schmales Material.

Wenn die Platte zu weit von der Pressvorrichtung entfernt ist und nicht heruntergedrückt werden kann, kann zum sicheren und reibungslosen Abscheren ein Polsterbrett mit der gleichen Dicke wie die abgescherte Platte hinzugefügt und von der Pressvorrichtung zum Abscheren heruntergedrückt werden. Das Pressbrett kann dicker sein, wie in Abbildung 28 dargestellt. Bei dünnen Blechen ist keine Unterlage erforderlich, und das Pressbrett kann das Blech direkt niederdrücken.

1-Druckvorrichtung

2-Geschertes Stahlblech

3-Pressbrett

4-Polsterplatte

4) Arbeitsschritte und Ausrichtungsmethoden der Schermaschine

Während der Platte ScherbetriebHalten Sie sich zunächst streng an die Sicherheitsvorschriften für das Scheren. Zweitens muss die Geradheit und Parallelität der gescherten Oberfläche des Blechs sichergestellt und die Verformung des Materials minimiert werden, um qualitativ hochwertige Teile zu erhalten. Im Folgenden werden die Arbeitsschritte und Ausrichtungsmethoden beim Scheren anhand eines Beispiels detailliert dargestellt.

Das in Abbildung 29 gezeigte Werkstück besteht aus einer 10 mm dicken 25er Stahlplatte. Die Toleranz der einzelnen Abmessungen nach dem Scheren beträgt ±1 mm. Die Arbeitsschritte und Ausrichtungsmethoden beim Scheren mit einer Portalschrägschneidemaschine sind wie folgt:

1) Schritte der Scheroperation

Obwohl die Struktur der zu scherenden Werkstücke sehr unterschiedlich sein kann, sind die grundlegenden Schritte des Scherprozesses im Allgemeinen gleich und können wie folgt durchgeführt werden:

① Bestimmen Sie die Anzahl der für die Schur benötigten Personen.

Bei größeren Platten ist es nicht ratsam, dass eine Person allein die Schur durchführt. Zwei bis drei Personen sollten die Aufgabe koordinieren, wobei eine Person als Anführer bestimmt werden sollte, und alle Aktionen sollten einheitlich sein und den Befehlen des Anführers folgen.

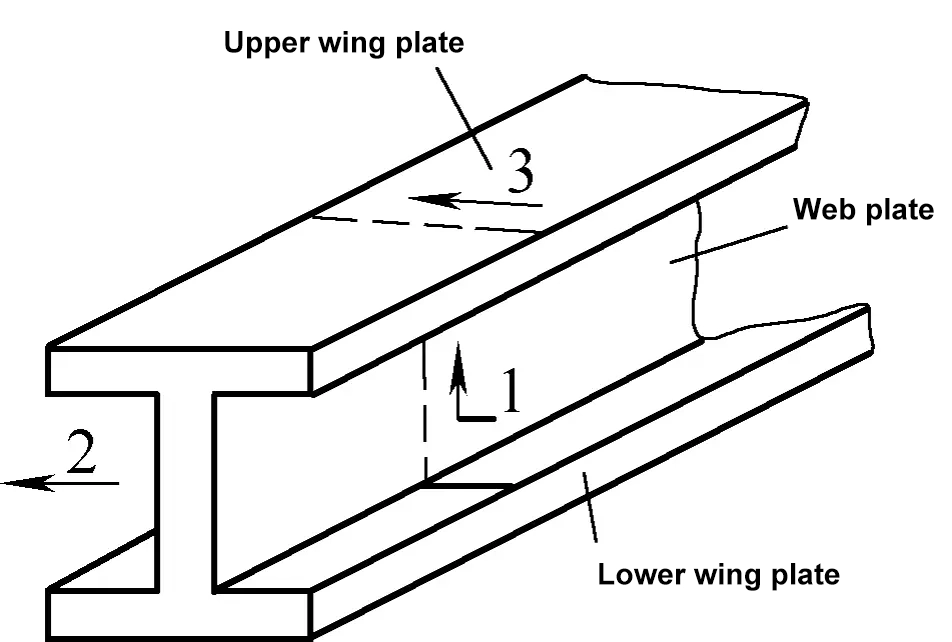

② Bestimmen Sie die Scherreihenfolge.

Werkstücke haben oft mehrere Scherlinien. Bei der Verwendung einer Schrägschere mit Portal muss die Scherreihenfolge sicherstellen, dass das Blech bei jeder Schere in zwei Teile getrennt wird. Abbildung 29 zeigt die Scherreihenfolge für das Werkstück, wobei die Reihenfolge der Scherlinien eingehalten wird.

③ Analysieren und bestimmen Sie die Ausrichtmethode für das Scheren von Werkstücken.

Es gibt mehrere Methoden zum Ausrichten des Werkstücks auf einer Portalscherenmaschine. Diese Methoden sollten auf der Grundlage der Analyse der Werkstückstruktur flexibel angewendet werden. Für dieses Werkstück wird die Ausrichtungsmethode verwendet:

- Die Scherlinie ① wird durch direkte visuelle Ausrichtung oder Schattenausrichtung ausgerichtet.

- Die Scherlinie ② wird mit einem Winkelanschlagbrett ausgerichtet.

- Die Scherlinie ③ wird mit dem hinteren Anschlagbrett ausgerichtet.

- Die Scherlinie ④ wird mit dem vorderen Anschlagbrett ausgerichtet.

④ Prüfen und stellen Sie den Spalt der Schermesser je nach Art und Dicke des Schermaterials ein. Wenn die Schermaschine mit einer Tabelle zur Einstellung des Schermesserspaltes geliefert wird, stellen Sie den Spalt entsprechend den Daten ein. Alternativ können Sie den Schermesserspalt auch anhand von Tabelle 2 ermitteln.

Tabelle 2: Angemessene Spaltmaße für Schermaschinen (Einheit: mm)

| Art des Materials | Lücke (t%) |

| Elektromagnetisches Reineisen Baustahl (kohlenstoffarmer Stahl) Harter Stahl (Stahl mit mittlerem Kohlenstoffgehalt oder hochfester Stahl) Elektrischer Siliziumstahl Rostfreier Stahl Niedrig legierter Stahl Hartes Aluminium, Messing Rostfreies Aluminium | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Anmerkung: In der Tabelle steht t für die Dicke der abgescherten Platte.

⑤ Nachdem Sie den Schermesserspalt überprüft und eingestellt haben, lassen Sie die Maschine in unbelastetem Zustand laufen, um sich zu vergewissern, dass sie ordnungsgemäß funktioniert, bevor Sie Material einlegen. Reinigen Sie vor dem Beladen die Oberfläche der Platte und prüfen Sie, ob die Scherlinien klar und genau sind.

⑥ Führen Sie die Scherung durch. Befolgen Sie die festgelegten Ausrichtungsmethoden und Scherungsschritte.

⑦ Qualitätsprüfung. Messen Sie die Abmessungen aller Teile des gescherten Werkstücks, um sicherzustellen, dass sie den Konstruktionsanforderungen entsprechen, und prüfen Sie die Qualität der gescherten Kanten.

2) Funktionsweise der Scherausrichtungsmethode

Führen Sie Scherarbeiten an dem in Abbildung 28 gezeigten Werkstück unter Verwendung der festgelegten Ausrichtungsmethoden durch.

Scherenlinie ①.

Legen Sie das Blech auf den Tisch der Schermaschine, schieben Sie es in die Scheröffnung und richten Sie die Enden der Scherlinie visuell an der unteren Schermesserkante aus, wie in Abbildung 30 gezeigt. Nehmen Sie dann die Hände von der Scherenöffnung weg und drücken oder treten Sie auf den Schalter, um die Platte zu scheren.

1-Schneidlinie ①

2-Untere Scherblattkante

Scherenlinie ②.

Stellen Sie das Anschlagbrett für die Winkelpositionierung ein und befestigen Sie es, verwenden Sie das Anschlagbrett als Referenz für die Positionierung, legen Sie die Platte richtig auf die Schermaschine und scheren Sie entlang der Scherlinie ②, wie in Abbildung 31 gezeigt.

1, 4-Winkel-Anschlagbrett

2-Schneidlinie ②

3-Untere Klingenkante

Schnittlinie ③.

Bei der Positionierung der Schnittlinie ③ mit dem Hinteranschlag kann die Position des Hinteranschlags auf zwei Arten bestimmt werden: Die erste Methode ist die direkte Messung mit einem Stahllineal, wobei darauf zu achten ist, dass der Abstand zwischen der oberen und unteren Messerkante und der Oberfläche des Hinteranschlags der Breite des zu schneidenden Materials entspricht. Nach dem Befestigen des Hinteranschlags muss erneut gemessen werden, um eine genaue Positionierung zu gewährleisten.

Die zweite Methode ist die Methode der Schablonenpositionierung. Indem eine Schablone mit der gleichen Breite wie das zu schneidende Material zwischen der unteren Messerkante und dem Hinteranschlag platziert wird, kann die Position des Hinteranschlags bestimmt werden. Sobald die Position des Hinteranschlags festgelegt ist, kann die Schnittlinie ③ positioniert und geschnitten werden, wie in Abbildung 32 dargestellt.

1-Rückenmessgerät

2-Untere Klingenkante

3-Schneidelinie ③

Schnittlinie ④.

Bei der Positionierung der Schnittlinie ④ mit dem vorderen Anschlag ist die Methode zur Bestimmung der Position des vorderen Anschlags dieselbe wie für den hinteren Anschlag. Das Szenario für die Positionierung des vorderen Messgeräts und das Schneiden ist in Abbildung 33 dargestellt.

1-Schneidelinie ④

2-Untere Klingenkante

3-Rücken Spurweite

(5) Vorsichtsmaßnahmen für den Betrieb von Schermaschinen

Im Vergleich dazu ist der Vorgang des Schneidens technisch weniger anspruchsvoll, aber das Scherschneiden mit einer Schermaschine ist anfällig für Betriebsunfälle. Um die Qualität der gestanzten Werkstücke und die Sicherheit der Stanzvorgänge zu gewährleisten, sollten die folgenden Vorsichtsmaßnahmen während des Stanzvorgangs beachtet werden:

1) Überprüfen Sie vor der Inbetriebnahme sorgfältig, ob das Betriebssystem, die Kupplung und die Bremse der Schermaschine in einem zuverlässigen und wirksamen Zustand sind, und stellen Sie sicher, dass die Sicherheitsvorrichtungen vollständig und zuverlässig sind. Wenn irgendwelche Anomalien festgestellt werden, ergreifen Sie sofort die erforderlichen Maßnahmen. Es ist verboten, Geräte mit Mängeln zu betreiben. Vergewissern Sie sich, dass die Stifte und Passfedern der starren Kupplung während des Betriebs nicht deutlich klopfen.

2) Der Motor darf nicht unter Last anlaufen. Die Kupplung sollte vor dem Start der Maschine ausgerückt werden. Führen Sie vor dem offiziellen Betrieb einen Probelauf im Leerlauf durch, um zu prüfen, ob die Zugstange defekt ist und ob sich Schrauben gelockert haben, und vergewissern Sie sich, dass alle Komponenten in Ordnung sind, bevor Sie mit dem offiziellen Betrieb fortfahren.

3) Konzentrieren Sie sich bei den Scherarbeiten. Wenn mehrere Personen arbeiten, muss der Schneidschalter von einer bestimmten Person bedient werden. Es ist strengstens untersagt, die Hände in den Schneidbereich zu stecken. Konzentrieren Sie sich während des Vorschubs, insbesondere um die Sicherheit der Finger des Bedieners zu gewährleisten. Wenn eine Platte bis zum Ende geschnitten wird, darf das Material nicht mit den Fingern von unten nachgeschoben werden.

4) Die Klingen und Kanten müssen scharf sein. Beim Schneiden dünner Bleche müssen die Klingen eng anliegen. Halten Sie die oberen und unteren Klingen parallel, verwenden Sie keine stumpfen Klingen und prüfen Sie, ob die Schnittkanten glatt sind. Führen Sie nach dem Einstellen der Klingen einen manuellen Test und einen Leerlauftest durch.

5) Verwenden Sie beim Schneiden kleiner Materialstücke ein Druckpolster, um unsachgemäßes Pressen und Unfälle zu vermeiden.

6) Legen Sie keine anderen oder fremden Gegenstände auf die Werkbank. Alle Einstellungen und Reinigungsarbeiten müssen bei stillstehender Maschine durchgeführt werden.

7) Es ist strengstens untersagt, dass zwei Personen gleichzeitig zwei verschiedene Bleche auf derselben Schermaschine scheren. Treten Sie nicht auf das Fußpedal und ziehen Sie nicht am Lufthaken, bevor das Werkstück ausgerichtet ist. Halten Sie zu keiner Zeit und unter keinen Umständen Ihren Kopf oder Ihre Hände unter das Messer.

8) Halten Sie den Arbeitsbereich um die Baustelle herum sauber und sorgen Sie dafür, dass Werkstücke oder Bleche ungehindert vertikal angehoben werden können.

9) Es ist verboten, mit der Schermaschine zu lange oder zu dicke Werkstücke zu bearbeiten. Verwenden Sie die Schermaschine nicht zum Schneiden von gehärtetem Stahl, Schnellarbeitsstahl, legiertem Werkzeugstahl, Gusseisen und spröden Materialien.

Die wichtigsten Angaben zur Kalibrierung der Schermaschine sind t×B (t ist die maximal zulässige Dicke des zu scherenden Materials und B ist die maximal zulässige Breite des Blechs). Die Schermaschine sollte nicht zur Bearbeitung von Werkstücken verwendet werden, die die maximal zulässige Scherbreite B und Dicke t überschreiten.

Beim Scheren von hochfesten Werkstoffen (z. B. Federstahl und hochlegierte Stahlbleche) ist die maximal zulässige Scherdicke tmax. Dies liegt daran, dass bei der Konstruktion der Schermaschine im Allgemeinen Werkstoffe mittlerer Härte (Zugfestigkeit um 500 MPa und Stahlsorten 25-30) berücksichtigt werden. Wenn also die Zugfestigkeit σb des zu scherenden Materials größer als 500 MPa ist, ist die maximal zulässige Scherdicke tmax sollte nach der folgenden Formel berechnet werden:

tmax=√(500t/σb)

In der Formel

- t - Maximal zulässige Scherendicke (mm) der kalibrierten Schermaschine;

- σb - Zugfestigkeit (MPa) des zu scherenden Materials;

- tmax - Berechnete maximal zulässige Scherendicke (mm) der Schermaschine.

Nach dieser Formel kann die Schermaschine nicht verwendet werden, wenn die berechnete maximal zulässige Scherendicke geringer ist als die Dicke des zu scherenden Materials. In Tabelle 3 sind die technischen Daten der Schermaschine aufgeführt.

Tabelle 3 Technische Daten der Schermaschine

| Parameter | Modell | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Blechdicke (mm) | 1 | 4 | 4 | 12 | 16 |

| Blattbreite (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Scherwinkel | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Anzahl der Hübe (Zeiten/min) | 65 | 22 | 45 | 30 | 8~12 |

| Abstand der hinteren Spurweite | 500 | 25~500 | 650 | 750 | 900 |

| Leistung (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Strukturelle Form | Mechanischer Unterantrieb | Hydraulischer Unterantrieb | Mechanischer Antrieb | Hydraulischer Antrieb | |

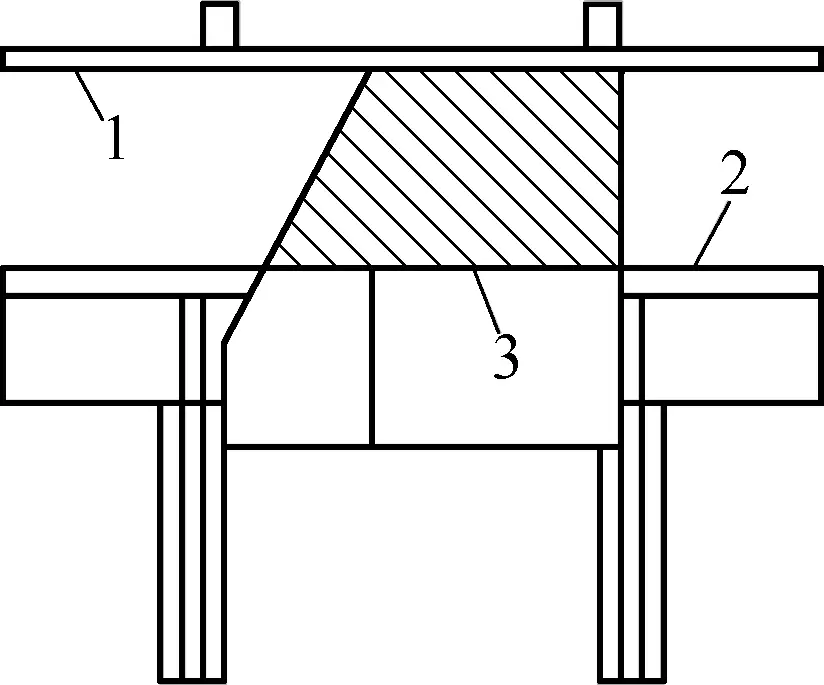

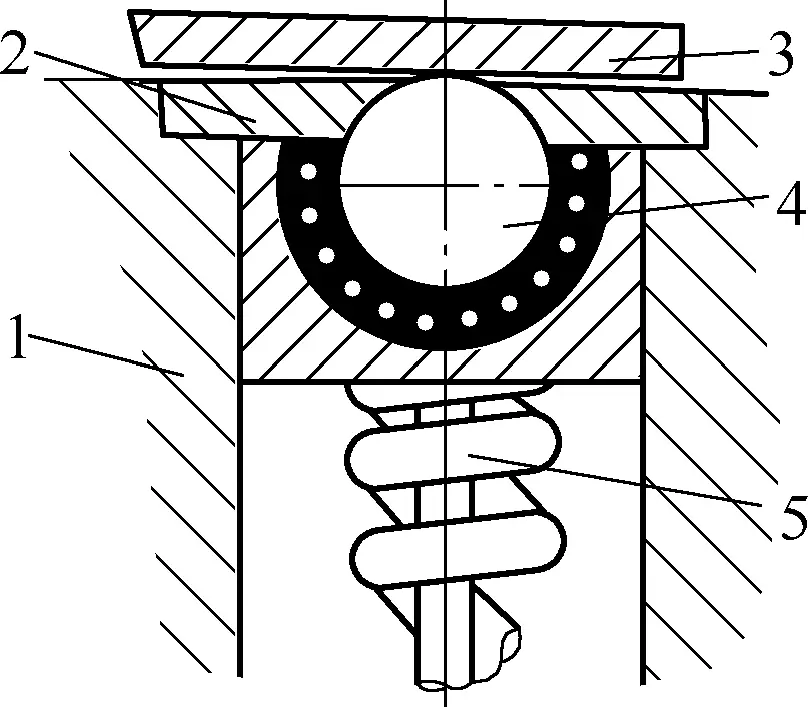

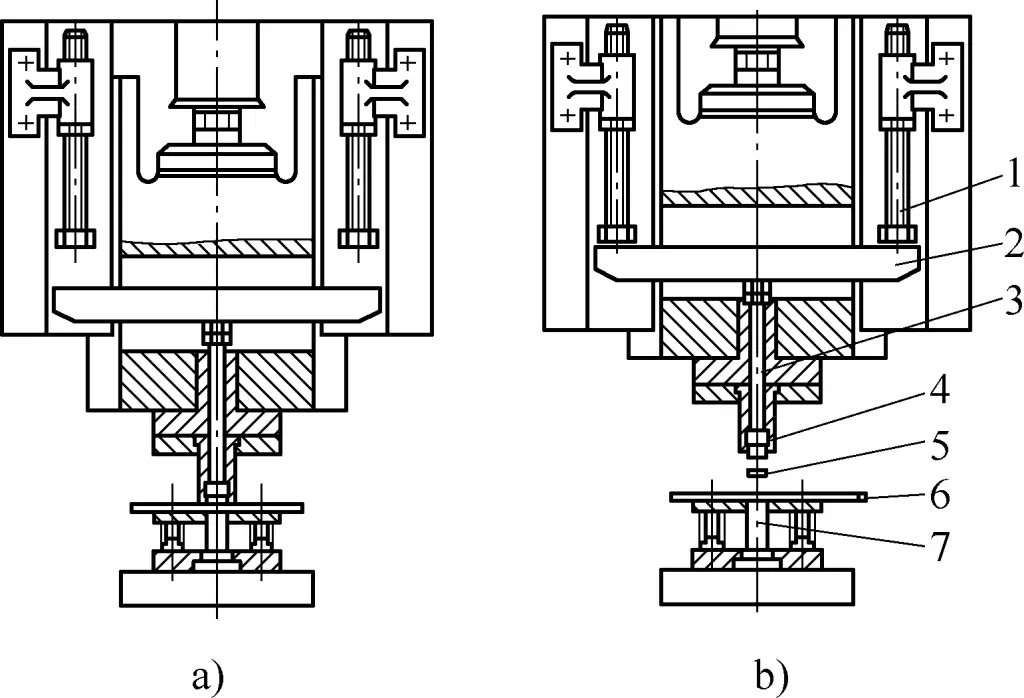

10) Beim Schneiden von langen Blechen sollten Hilfsstützen zur Verfügung stehen; beim Schneiden großer und schwerer Bleche sollten zur Erleichterung des Vorschubs und zur Verringerung der Reibung an der Oberfläche des geschnittenen Materials Rollstützen vorhanden sein (d. h. Stützen mit Stahlkugeln zum Halten des Materials, Aufbau wie in Abb. 34). Außerdem sollte eine Hebevorrichtung zum Anheben der Bleche sowie eine ausreichende Anzahl von Hilfskräften zur Verfügung stehen, wobei die Koordination mit den Hilfskräften gewährleistet sein sollte.

1-Unterstützung

2-Presse-Deckel

3-Schneiden-Platte

4-Stahl-Kugel

5-Feder

III. Ausblendung

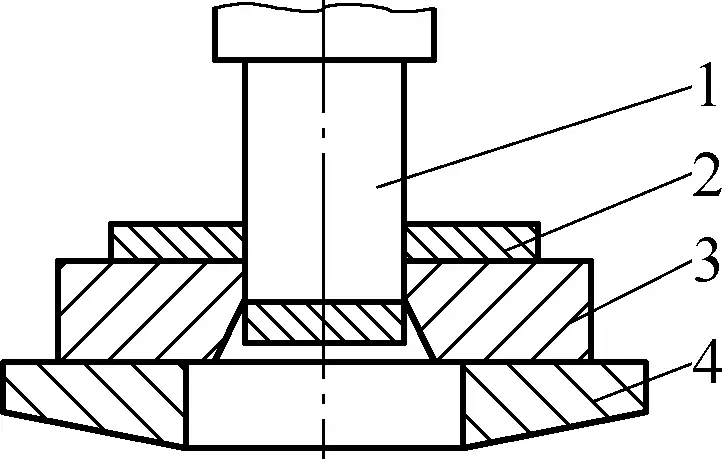

Die Ausblendung ist eine Prägeverfahren bei der eine Matrize unter dem Druck einer Presse einen Teil des zwischen Stempel und Matrize eingelegten Blech- oder Bandmaterials abtrennt, um so die gewünschte Form und Größe von flachen Zuschnitten oder Teilen zu erhalten.

Das Verfahren zum Ausschneiden der gewünschten Form aus Blechmaterial wird als Stanzen bezeichnet. Bei der Massenproduktion von Teilen kann das Stanzen die Produktionseffizienz und die Produktqualität verbessern.

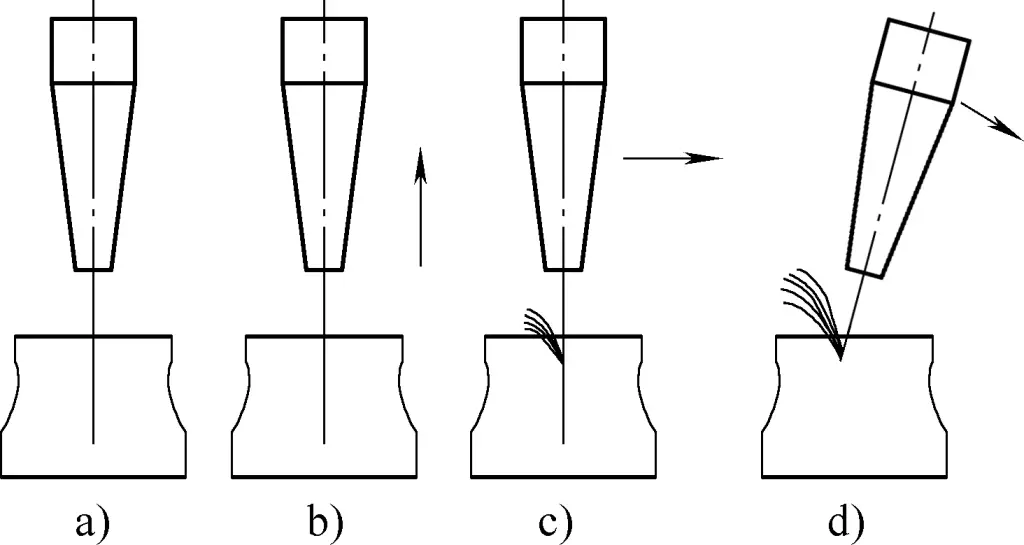

Beim Stanzen wird das Material zwischen Stempel und Matrize eingelegt, und unter der Einwirkung einer äußeren Kraft erzeugen Stempel und Matrize eine Scherkraft, die das Material unter der Wirkung der Scherkraft trennt (siehe Abb. 35). Das Grundprinzip des Schneidens ist dasselbe wie das des Scherschneidens, nur dass die gerade Schneide beim Scherschneiden durch eine geschlossene kreisförmige oder andere Form der Schneide ersetzt wird.

1-Stempel

2-Blatt-Material

3-Würfel

4-Pressen-Tisch

1. Produktionselemente der Stanzbearbeitung

Nach dem Prinzip des Stanzens wird der Stanzvorgang hauptsächlich durch das Auflegen des Materials auf eine auf einer Presse montierte Matrize abgeschlossen. Daher bilden das Blechmaterial, die Stanzausrüstung und das Stanzwerkzeug die grundlegenden Produktionselemente der Stanzverarbeitung.

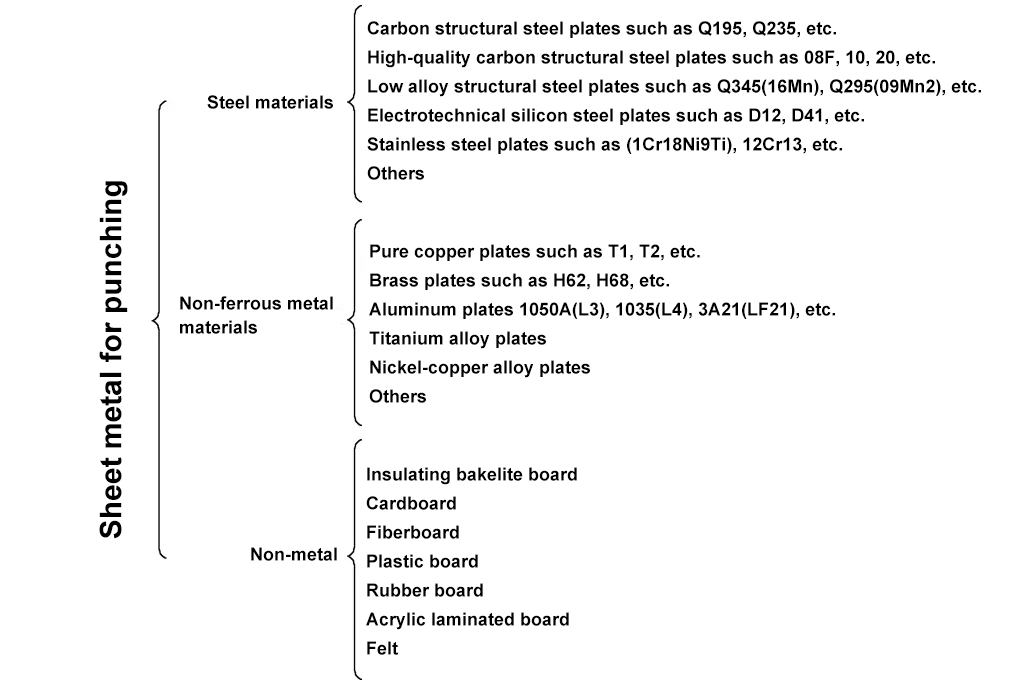

(1) Rohstoffe für das Stanzen

Die wichtigsten Ausgangsmaterialien für das Stanzen sind Metallbleche, aber auch einige Profile (Rohre) und nichtmetallische Werkstoffe können verarbeitet werden. Gängige Werkstoffe für das Stanzen sind in Abb. 36 dargestellt.

Anmerkung: Die Zahlen in Klammern sind die alten Standardnoten.

Obwohl eine breite Palette von Rohstoffen für das Stanzen verwendet wird, sind nicht alle Materialien für das Stanzen geeignet. Die für das Stanzen verwendeten Rohmaterialien müssen eine gute Stanzleistung, eine gute Verwendbarkeit und eine gute Oberflächenqualität aufweisen, um den Merkmalen des Stanzprozesses zu entsprechen.

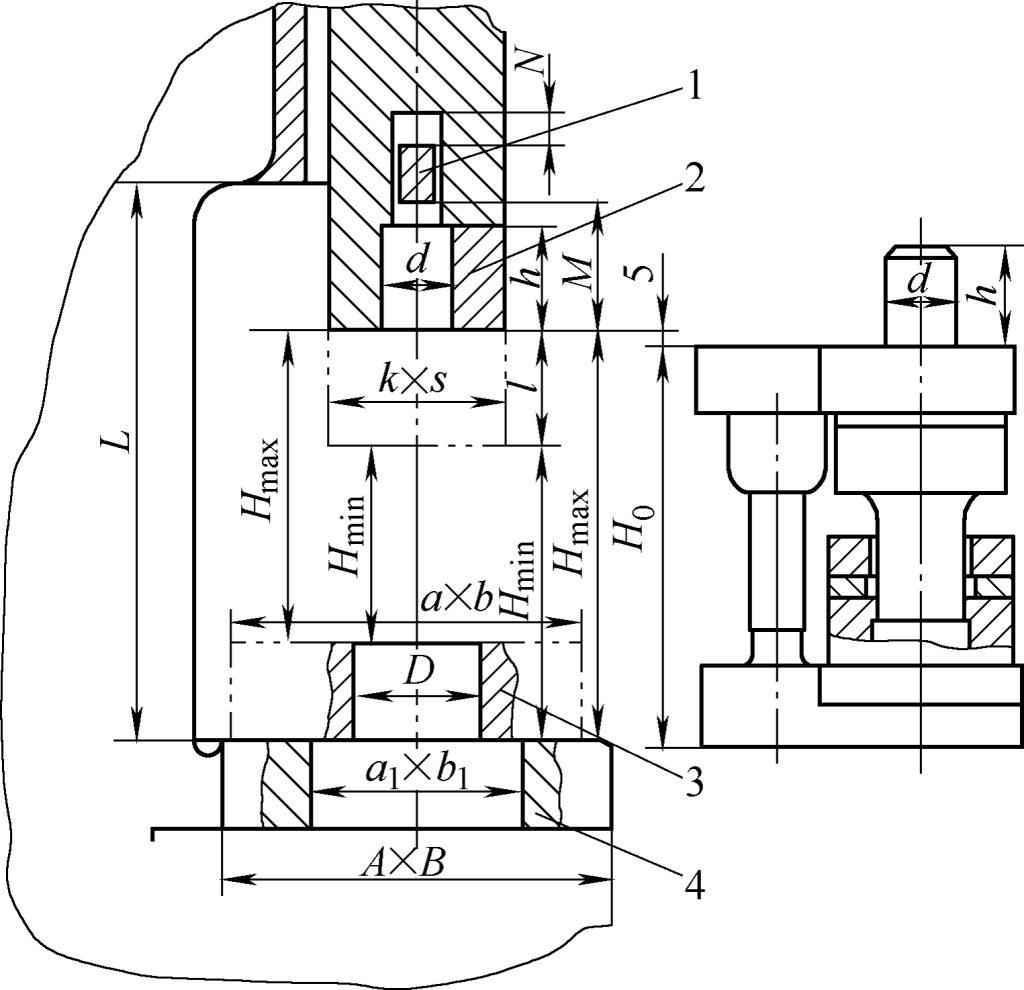

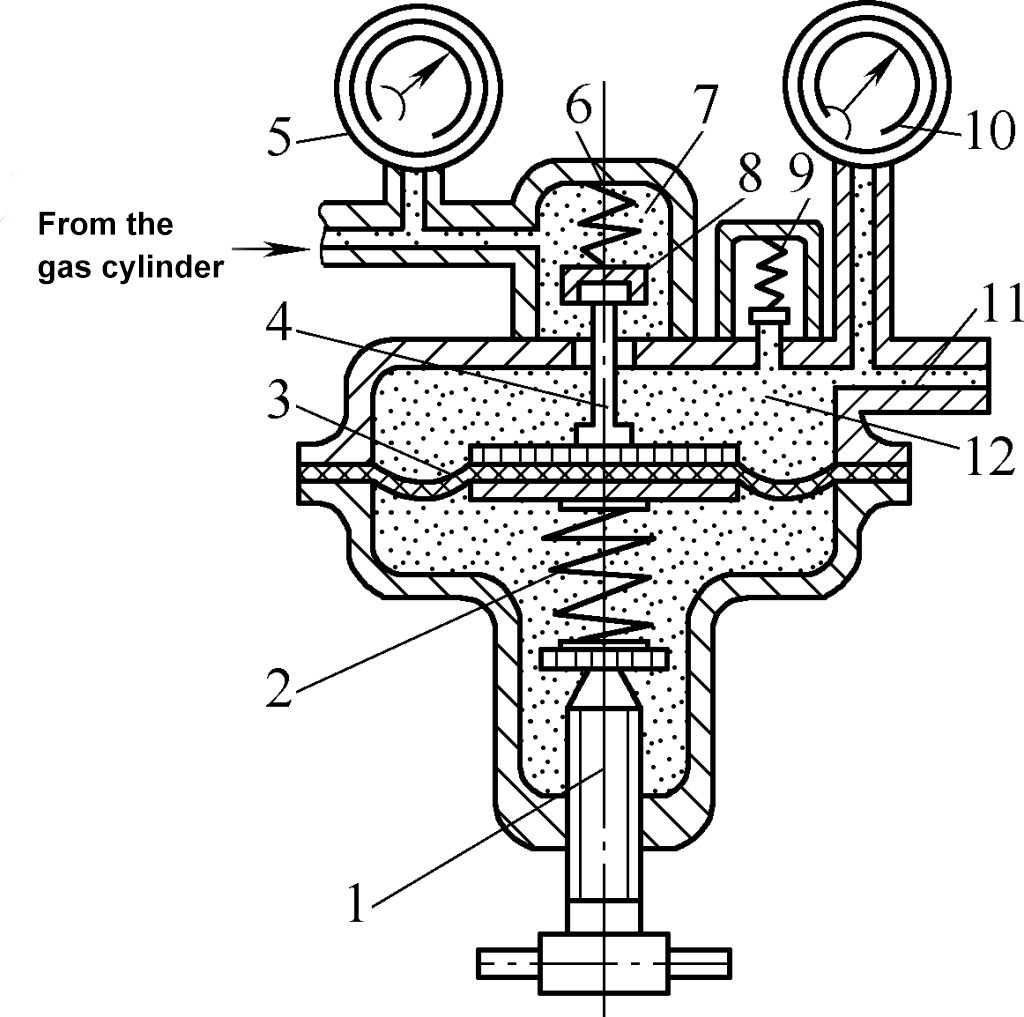

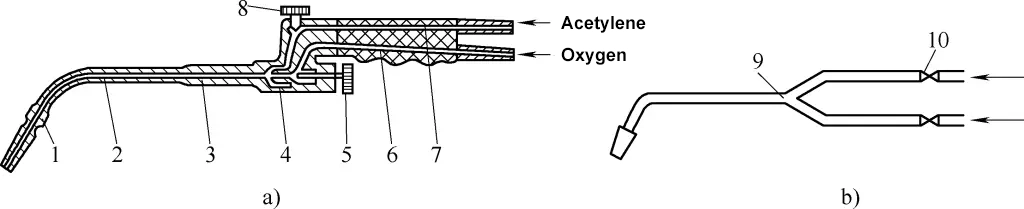

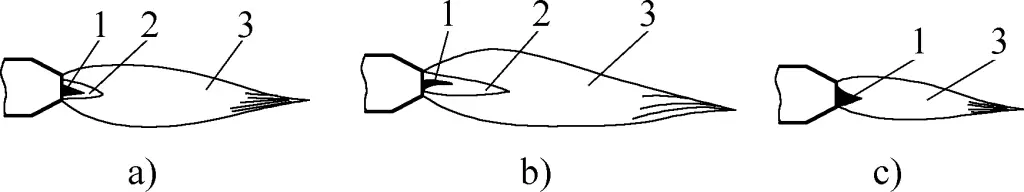

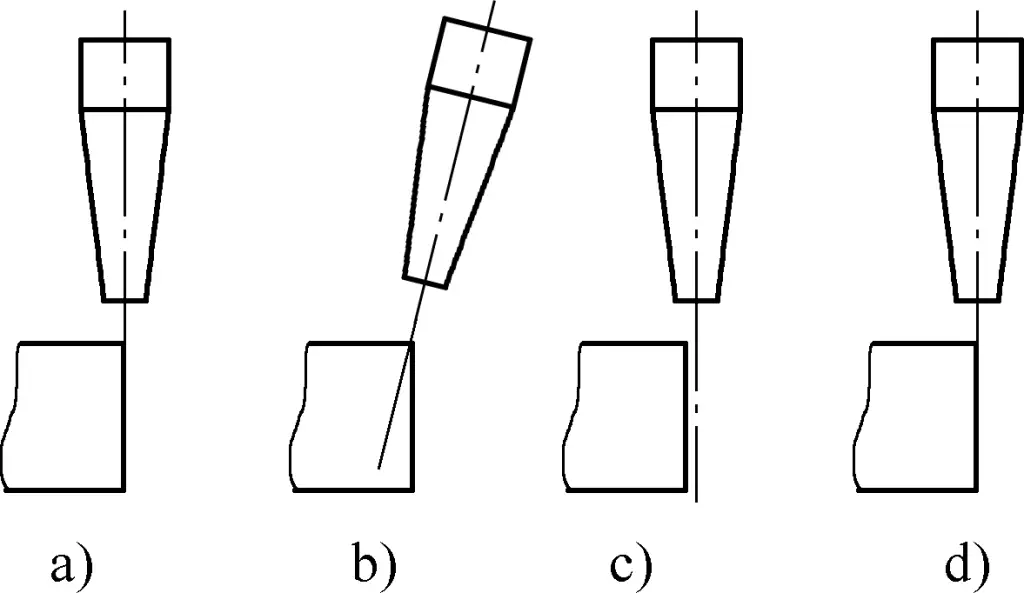

(2) Ausblendeinrichtung

Die Hauptausrüstung für das Stanzen sind Kurbelpressen, d. h. Schmiedemaschinen, die durch Kurbelmechanismen angetrieben werden. Die Pressen werden nach ihrem Nenndruck in große, mittlere und kleine Größen eingeteilt. Kleine Pressen haben einen Nenndruck von weniger als 1000 kN, mittlere Pressen haben einen Nenndruck von 1000 bis 3000 kN und große Pressen haben einen Nenndruck von über 3000 kN.

Je nach Bauform können Pressen in offene und geschlossene Pressen unterteilt werden. Offene Pressen haben einen C-förmigen Rahmen, der es dem Bediener ermöglicht, sich dem Arbeitstisch von vorne, links und rechts zu nähern, wodurch sie leicht zu bedienen sind. Aufgrund der begrenzten Steifigkeit des Rahmens sind offene Pressen jedoch nur für kleine und mittlere Pressen geeignet. Geschlossene Pressen haben einen vollständig geschlossenen Rahmen und eine höhere Steifigkeit, so dass sie sich für allgemeine mittlere und große Pressen und hochpräzise leichte Pressen eignen.

Darüber hinaus können Kurbelpressen aufgrund der Struktur ihrer Hauptarbeitswellen in Kurbelwellenpressen und Exzenterpressen unterteilt werden.

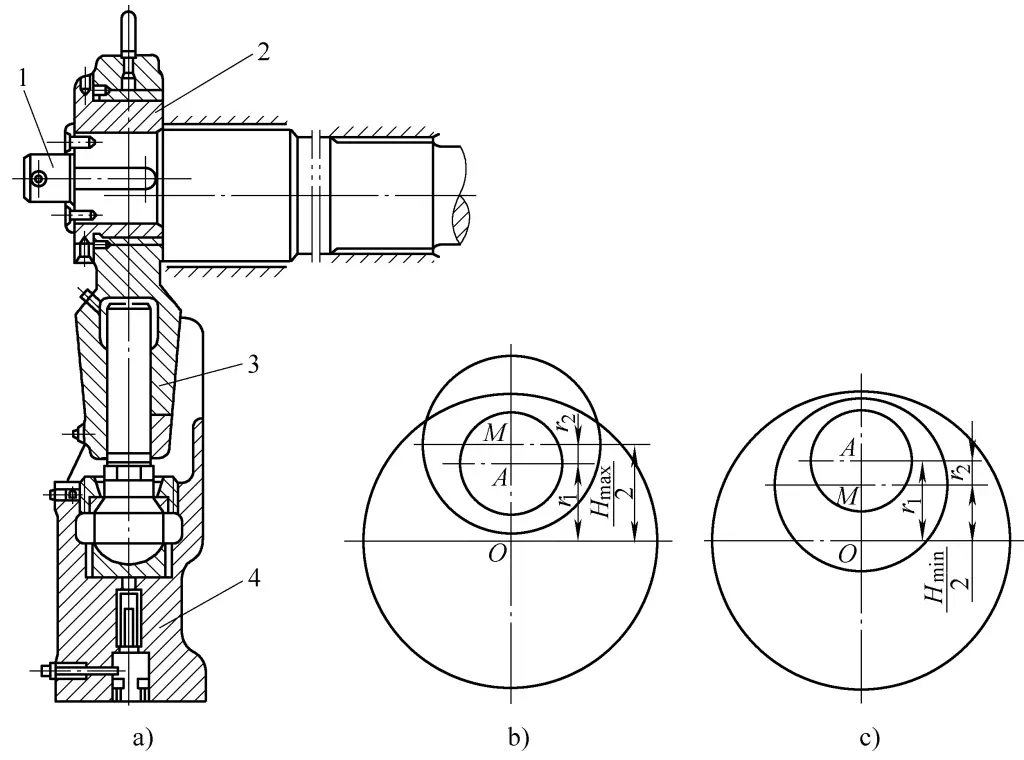

1) Kurbelwellenpressen

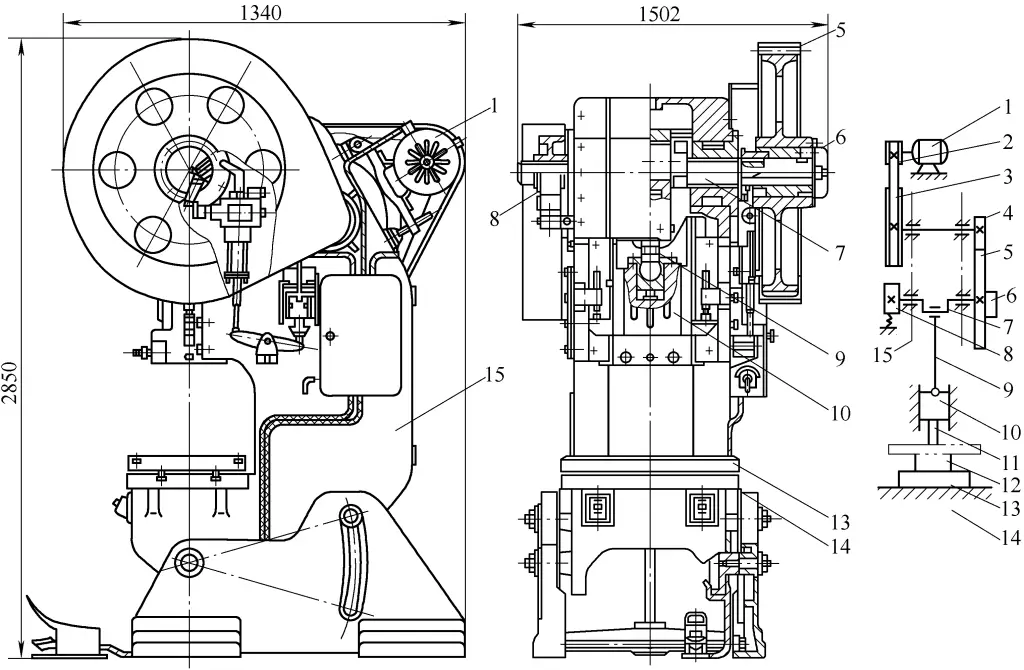

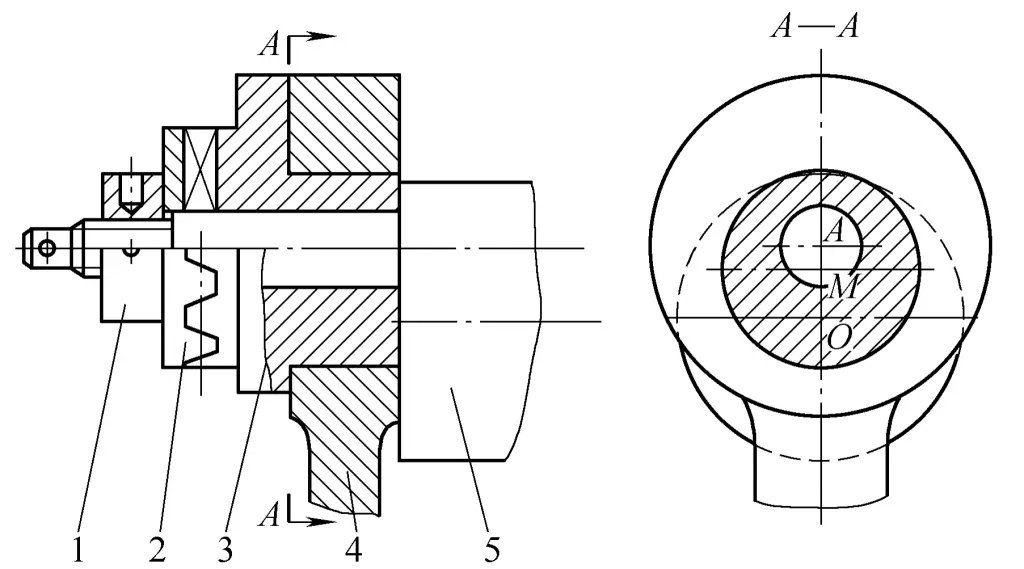

Kurbelwellenpressen verwenden einen Kurbelmechanismus, der durch eine Kurbelwelle als Hauptarbeitswelle gebildet wird, um die Kraftvergrößerung und Bewegungsumwandlung zu vervollständigen. Der Aufbau und das Funktionsprinzip der JB23-63 Kurbelpresse mit offener Neigung werden im Folgenden erläutert (siehe Abb. 37).

1-Motor

2-Kleine Riemenscheibe

3-Große Umlenkrolle

4-Kleines Getriebe

5-Großes Getriebe

6-Kupplung

7-Kurbelwelle

8-Bremse

9-Verbindungsstange

10-Schieberegler

11-Oberer Würfel

12-Unterer Würfel

13-Hinterlegplatte

14-Arbeitstisch

15-Maschinen-Gehäuse

Wenn die Presse arbeitet, überträgt der Motor 1 die Bewegung über den Keilriemen auf die große Riemenscheibe 3 und dann über das kleine Zahnrad 4 und das große Zahnrad 5 auf die Kurbelwelle 7. Das obere Ende der Pleuelstange 9 ist auf der Kurbelwelle installiert, und das untere Ende ist mit dem Schieber 10 verbunden, der die Drehbewegung der Kurbelwelle in eine lineare Hin- und Herbewegung des Schiebers umwandelt. Die höchste Position der Bewegung des Läufers 10 wird als oberer Totpunkt und die niedrigste Position als unterer Totpunkt bezeichnet.

Aufgrund der Anforderungen des Produktionsprozesses bewegt sich der Schieber manchmal und bleibt manchmal stehen, weshalb eine Kupplung 6 und eine Bremse 8 eingebaut sind. Da die Presse bei jedem Arbeitszyklus nur sehr kurz in Betrieb ist und die meiste Zeit ohne Last läuft, wird ein Schwungrad eingebaut, um die Belastung des Motors gleichmäßiger zu gestalten und die Energie der Anlage effektiv zu nutzen. Die große Riemenscheibe dient auch als Schwungrad.

Wenn die Presse in Betrieb ist, wird die obere Matrize 11 der verwendeten Form auf dem Schieber installiert und die untere Matrize 12 wird direkt auf dem Arbeitstisch 14 installiert, oder es wird eine Stützplatte 13 auf dem Arbeitstisch angebracht, um die entsprechende Schließhöhe zu erreichen. Zu diesem Zeitpunkt kann das Material zwischen Ober- und Untergesenk gelegt werden, um Stanz- oder andere Umformvorgänge zur Herstellung von Werkstücken durchzuführen.

Wie aus Abbildung 37 ersichtlich, ist der Hub des Schiebers 10 (d. h. der Abstand vom oberen Totpunkt zum unteren Totpunkt des Schiebers) gleich der doppelten Exzentrizität der Kurbelwelle 7, was durch einen großen, nicht einstellbaren Hub der Presse gekennzeichnet ist.

Da die Kurbelwelle jedoch durch zwei oder mehr symmetrische Lager an der Presse abgestützt wird, ist die Belastung der Presse gleichmäßiger, so dass Pressen mit großem Hub und großer Tonnage hergestellt werden können.

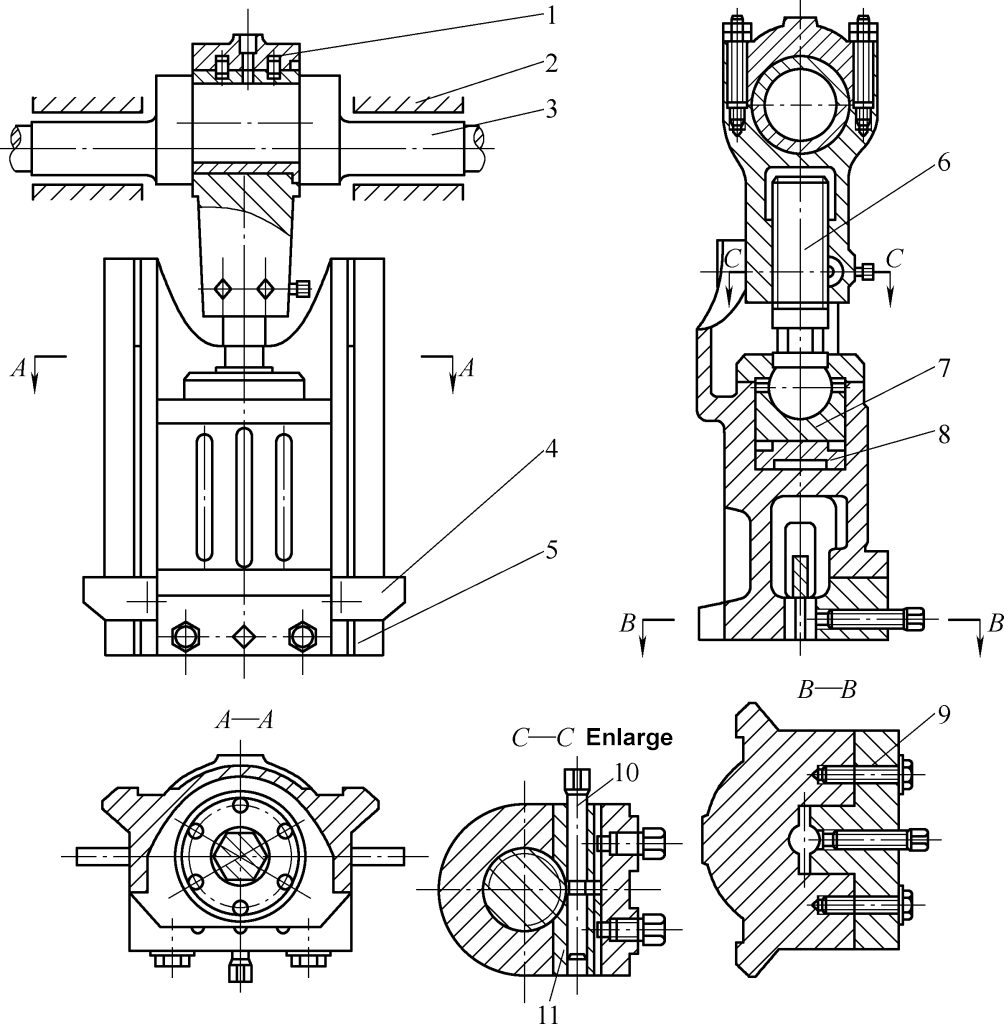

2) Exzentrische Presse

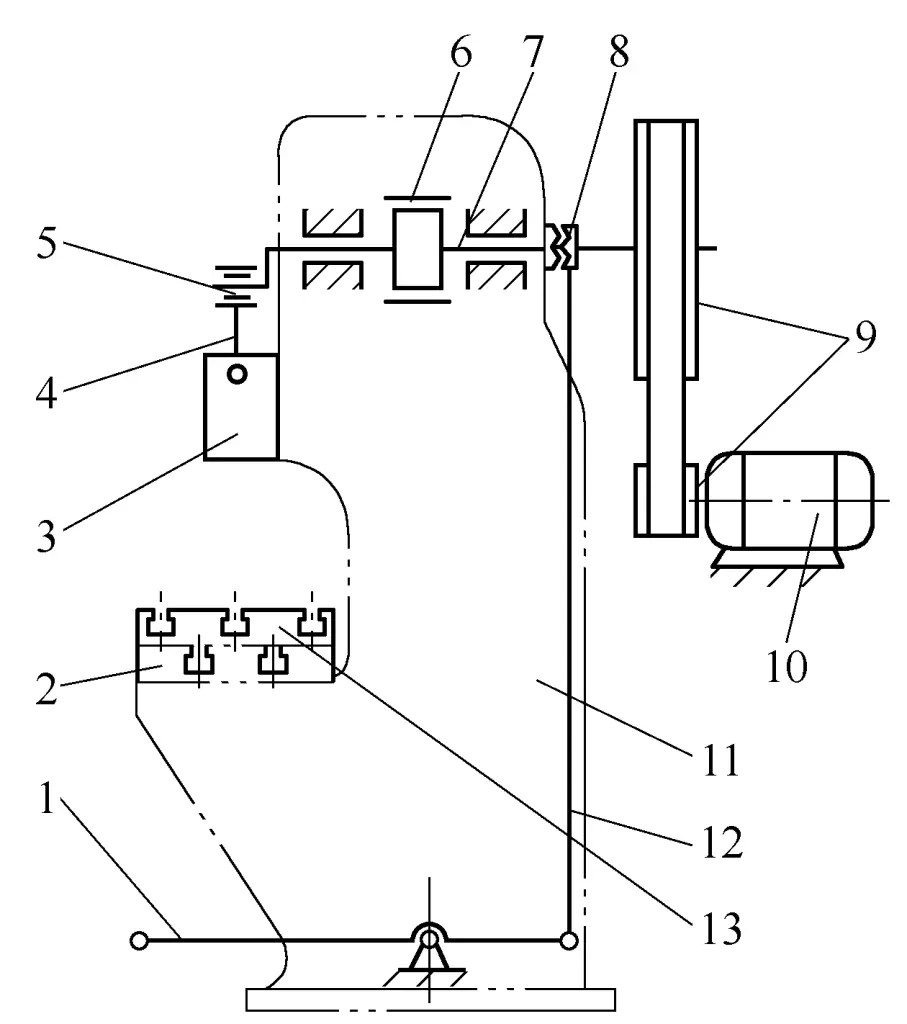

Die Exzenterpresse verwendet einen Kurbelmechanismus, bei dem eine exzentrische Hauptwelle als Arbeitshauptwelle verwendet wird, um die Kraftverstärkung zu vervollständigen und die Form der Bewegung zu ändern. Wie in Abbildung 38 dargestellt, kann der Hub des Pressenschiebers durch Verstellen der Position der Exzenterhülse 5 in der Presse eingestellt werden.

1-Pedal

2-Arbeitsplatz

3-Schieberegler

4-Verbindungsstange

5-Exzenterhülse

6-Bremse

7-Exzenter-Hauptwelle

8-Kupplung

9-Pulley

10-Motor

11-Bett

12-Steuerungshebel

13-Arbeitsplatten-Trägerplatte

Dieser Pressentyp zeichnet sich durch einen kleinen, aber einstellbaren Hub aus, so dass er für Stanzvorgänge in Werkzeugen verwendet werden kann, die keinen großen Hub benötigen, wie z. B. Führungsplattenwerkzeuge.

(3) Stanzwerkzeuge

Die üblicherweise verwendeten Stanzwerkzeuge für Blechteile sind Einprozesswerkzeuge, die pro Pressenhub einen Stanzvorgang (Stanzen oder Schneiden) durchführen. Je nach den verschiedenen Stanzverfahren werden üblicherweise Stanzwerkzeuge für Blechteile verwendet, z. B. Stanzwerkzeuge, Schneidwerkzeuge usw. Je nach den verschiedenen Führungsmethoden können sie in offene Stanzwerkzeuge, Stanzwerkzeuge mit Werkzeugführung und Stanzwerkzeuge mit Führungsplatte usw. unterteilt werden.

1) Stanzwerkzeug

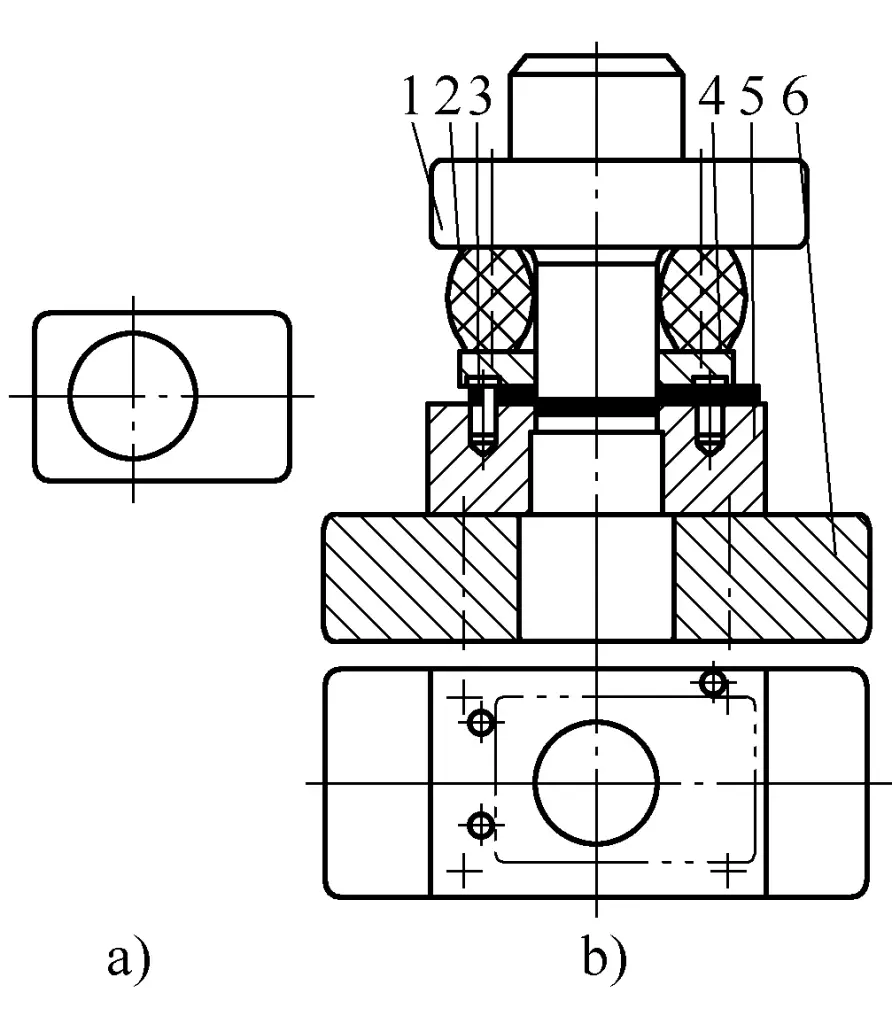

Abbildung 39b zeigt ein Strukturdiagramm des Stanzwerkzeugs, das für die Bearbeitung der Löcher in dem in Abbildung 39a dargestellten Teil verwendet wird.

a) Teil-Strukturdiagramm

b) Stumpfstrukturdiagramm

1-Oberer Würfel

2-Gummi-Elastik-Körper

3-Positionierungsstift

4-Abstreifplatte

5-Weiblich Würfel

6-Untere Matrizenplatte

Diese Matrize ist eine einfache offene Stanzform ohne Führung. Die abgescherten Rohlinge werden durch drei auf der Matrize 5 angebrachte Positionierstifte positioniert. Die obere Matrize 1 und die Matrize 5 stanzen gemeinsam runde Löcher aus, und die Abstreifplatte 4 drückt, angetrieben durch den komprimierten Gummikörper 2, die auf der oberen Matrize eingespannten Teile aus.

Diese Art von Matrize hat eine einfache Struktur, ist leicht herzustellen und kostengünstig, aber die Schnittspalt Die Einstellung ist mühsam, die Qualität der gestanzten Teile ist schlecht, und der Betrieb ist nicht sehr sicher. Sie wird hauptsächlich zum Stanzen von Teilen mit geringen Genauigkeitsanforderungen, einfachen Formen und kleinen Chargen verwendet.

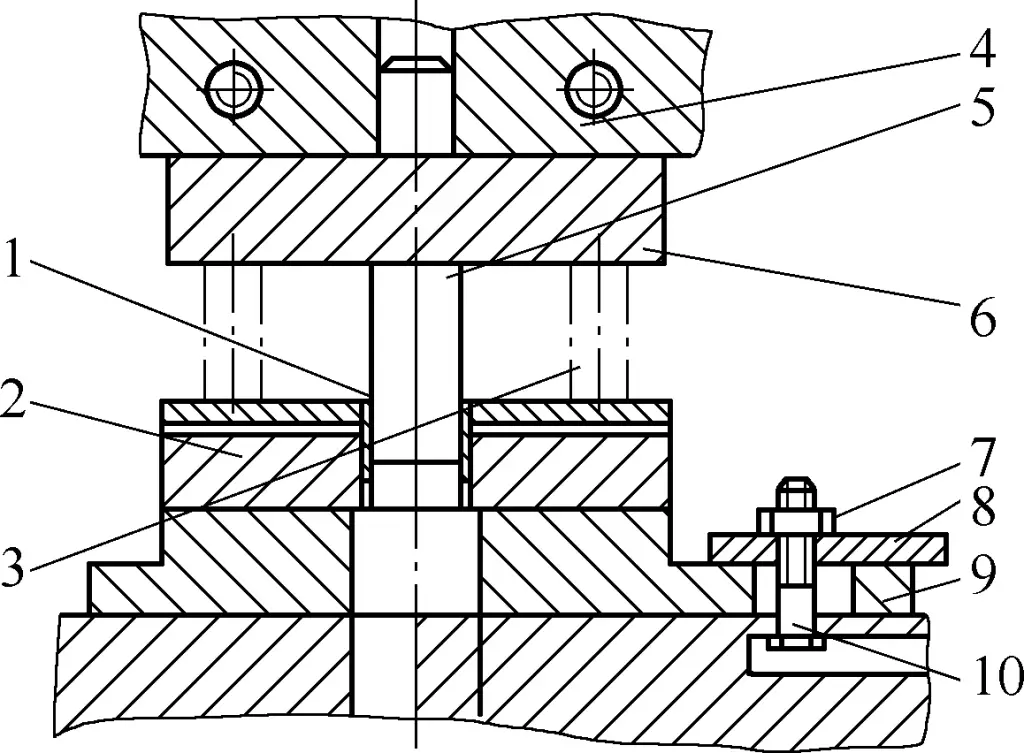

2) Stanzwerkzeug

Das Stanzwerkzeug ist ein Ein-Prozess-Werkzeug, das den Stanzprozess abschließt. Das Stanzwerkzeug erfordert einen angemessenen Abstand zwischen dem Stempel und der Matrize, eine genaue Positionierung des Bandmaterials in der Matrize, ein gleichmäßiges Fallen der gestanzten Teile, die Ebenheit der gestanzten Teile und eine gute Qualität der gescherten Oberfläche.

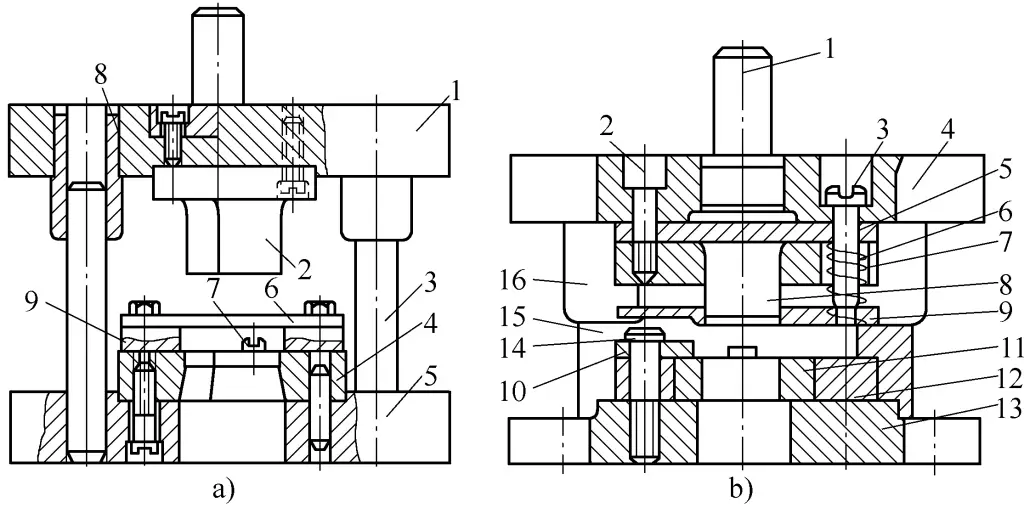

Abbildung 40 zeigt ein Stanzwerkzeug mit verschiebbaren Führungsstangen. Das mit einem Führungssäulensatz geführte Stanzwerkzeug verwendet Führungssäulen und Führungshülsen als zusammenpassende Führungsteile. Während des Betriebs passen sie immer mit einem Spiel von H6/h5 oder H7/h6 zusammen, wodurch sichergestellt wird, dass die Arbeitsteile (Stempel und Matrize) der Matrize richtig positioniert sind und die Qualität der gestanzten Teile gewährleistet ist.

a) Stanzwerkzeug mit fester Abstreifplatte

b) Stanzwerkzeug mit elastischer Abstreifplatte

a) In der Abbildung:

1-Oberer Würfelhalter

2-Stanz

3-Führer-Posten

4-Stempel

5-Unterer Matrizenhalter

6-Abstreifplatte

7-Positionierungsstift

8-Führungshülse

9-Führungslineal

b) In der Abbildung:

1-Stempel-Schaft

2-Innensechskantschraube mit Innensechskant

3-Abisolierschraube

4-Oberer Würfelhalter

5-Hintergrundplatte

6-Loch-Befestigungsplatte

7-Frühling

8-Loch

9-Abstreifplatte

10-Positionierungsplatte

11-Stempel

12-Würfel-Einsatz

13-Unterer Matrizenhalter

14-Schraube

15-Führerposten

16-Führungshülse

Wie in Abbildung 40a dargestellt, wird ein Stanzwerkzeug mit einer festen Abstreifplatte hauptsächlich zum Stanzen von dicken (t>0,5 mm) und starren Teilen verwendet. Während des Betriebs des Stanzwerkzeugs wird das Bandmaterial durch das linke und rechte Führungslineal 9 zugeführt und direkt durch den Positionierungsstift 7 positioniert, um sicherzustellen, dass das Blechmaterial die richtige Position auf dem Stanzwerkzeug hat.

Beim Absenken des Pressenstößels berühren der Stempel 2 und die Matrize 4 allmählich das Blattmaterial und schneiden es. Wenn der Stößel nach oben fährt, fährt auch der Stempel 2 nach oben, und die auf den Führungslinealen 9 montierte Abstreifplatte 6 schabt das am Stempel 2 haftende Bandmaterial ab. Die gestanzten Teile fallen direkt durch die Ausschussöffnung unter dem unteren Matrizenhalter.

Wie in Abbildung 40b gezeigt, wird ein Stanzwerkzeug mit einer elastischen Abstreifplatte hauptsächlich zum Stanzen dünner (t<0,5 mm) Teile verwendet und kann eine gute Ebenheit der Teile gewährleisten. Das Abstreifsystem besteht aus der Abstreifplatte 9, der Abstreifschraube 3 und der Feder 7. Wenn sich der Stempel 8 mit der Presse absenkt, um das Blech zu stanzen, senkt sich auch die Abstreiferplatte 9 und drückt das Blech, während sich die Feder 7 zusammenzieht.

Nach dem Stanzen fällt das Produkt direkt durch das Ausschussloch im unteren Matrizenhalter, während der Abfall mit dem fest um den Stempel 8 gewickelten Bandmaterial nach oben steigt. Die Feder 7 streift durch die Rückstellung der Abstreiferplatte 9 den Abfall ab. Das elastische Abstreifsystem kann Federn als elastische Elemente oder Gummielastomere, Gummi usw. verwenden.

Die vom Werkzeugsatz geführte Matrize hat eine hohe Führungsgenauigkeit, eine lange Lebensdauer und ist für die Massenproduktion von Teilen geeignet.

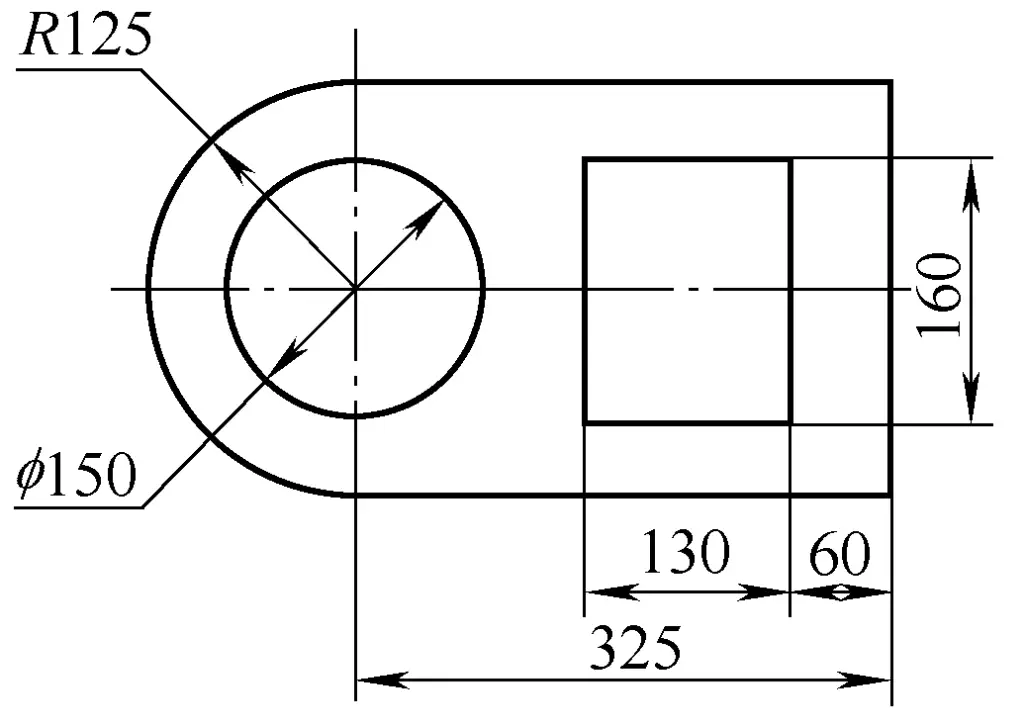

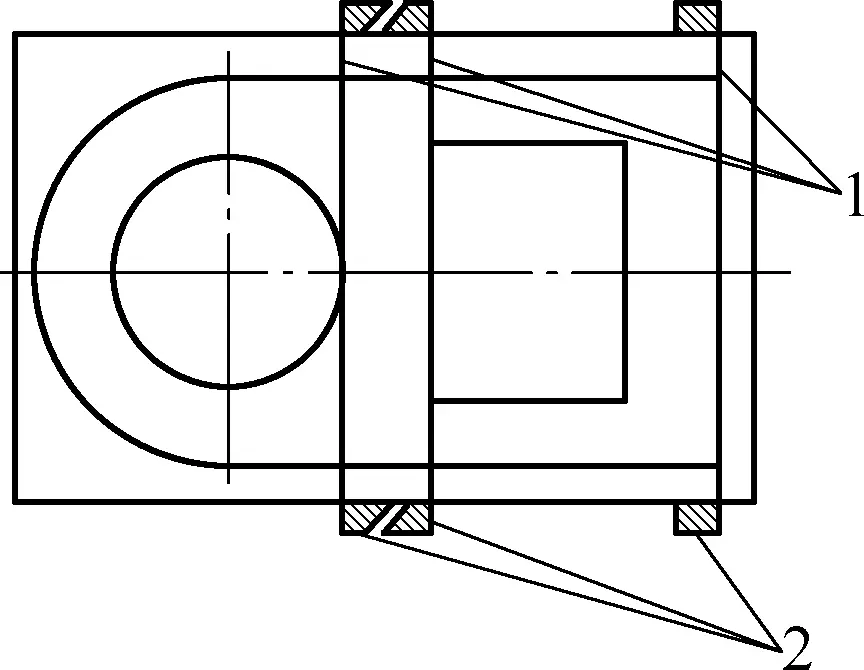

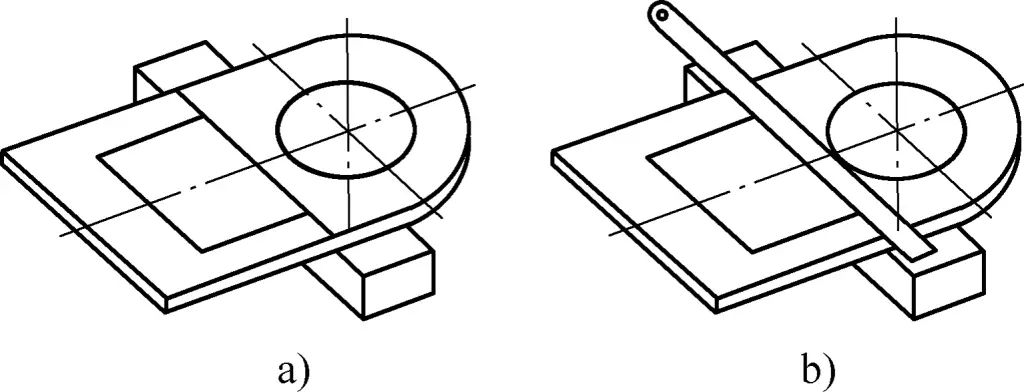

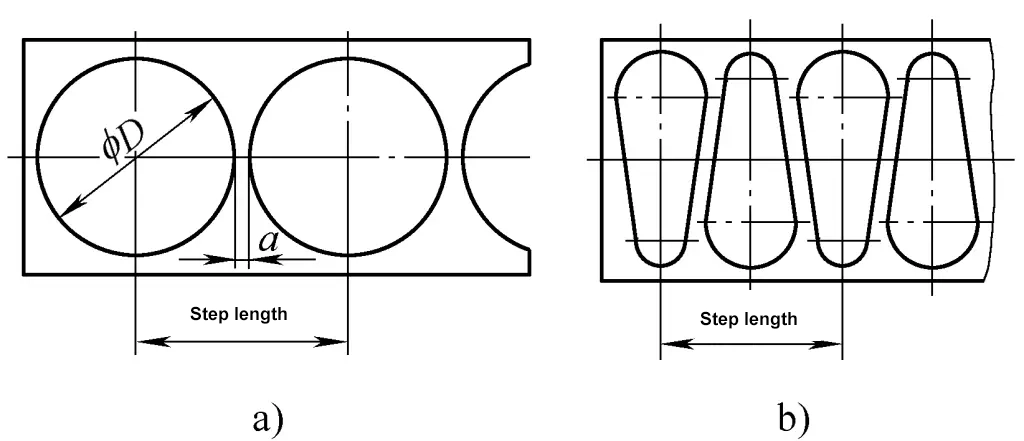

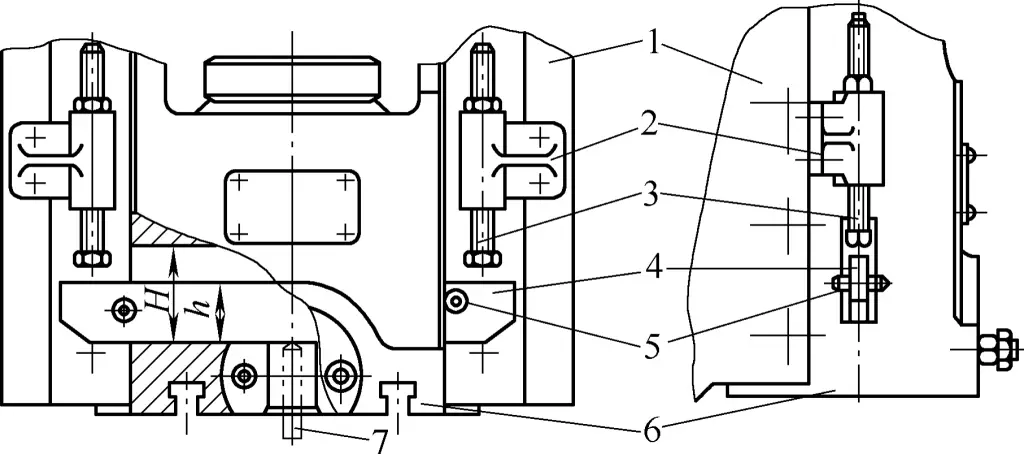

Wie in Abbildung 41c gezeigt, wird ein führungsplattenartiges Stanzwerkzeug zur Bearbeitung der in Abbildung 41a dargestellten runden Teile verwendet. Abbildung 41b zeigt die Anordnung der Teile.

a) Schematische Darstellung des Bauteilaufbaus

b) Schematische Darstellung der Teileanordnung

c) Schematische Darstellung der Struktur der Matrize

1-Führungsplatte

2-Zylinderstift

3-Oberer Würfel

4-Stempel

5-Untere Vorlage

Dieser Matrizentyp hat eine höhere Präzision als ungeführte Matrizen, ist komplexer in der Herstellung, aber sicherer in der Anwendung, einfach zu installieren und wird im Allgemeinen für einfache Formen und kleine Größen von Einprozess-Stanzwerkzeugen mit einer Blechdicke t>0,5 mm verwendet. Es erfordert einen geringen Pressenhub, um sicherzustellen, dass sich der Stempel während des Betriebs nicht von der Führungsplatte löst.

Für komplexe Formen und größere Teile ist diese Art von Struktur nicht geeignet, und es ist besser, eine Matrizenstruktur mit Führungspfosten und Führungshülsen zur Führung zu verwenden.

Wenn der Führungsplattenstempel arbeitet, wird er durch den kleinen Spalt zwischen dem Arbeitsteil der oberen Matrize 3 und der Führungsplatte 1 geführt. Für Materialien unter 0,8 mm verwenden Sie eine H6/h5-Passung; für Materialien über 3 mm verwenden Sie eine H8/h7-Passung.

Die Führungsplatte dient auch als Abstreifer. Achten Sie während des Stanzens darauf, dass der Stanzer die Führungsplatte nicht verlässt, um die Führungsgenauigkeit zu erhalten, insbesondere bei mehreren oder kleinen Stanzern. Wenn der Stanzer die Führungsplatte verlässt und wieder eintritt, kann die scharfe Kante des Stanzers leicht beschädigt und das Führungsloch auf der Führungsplatte leicht angenagt werden, was die Lebensdauer des Stanzers und die Führungsgenauigkeit zwischen dem Stanzer und der Führungsplatte beeinträchtigt.

3) Strukturzusammensetzung des Stanzwerkzeugs

Obwohl es viele strukturelle Formen von Stanzwerkzeugen gibt, besteht ihre Struktur unabhängig von der Form aus den folgenden Teilen.

① Stanzen und sterben.

Dies sind die Teile, die das Material direkt abscheren und die Kernstücke der Stanzform sind. Normalerweise wird der Stempel auf der oberen Schablone und die Matrize auf der unteren Schablone befestigt.

② Positionierungsvorrichtung.

Sie hat die Aufgabe, die korrekte Position des gestanzten Teils in der Matrize zu gewährleisten. Sie besteht in der Regel aus Positionierungsteilen wie einer Führungsplatte oder einem Positionierungsstift, die am unteren Matrizenhalter befestigt sind, um die Vorschubrichtung und die Vorschubmenge des Bandes zu steuern.

③ Abisoliervorrichtung.

Sie hat die Aufgabe, das Blech oder das gestanzte Teil von der Matrize zu trennen und besteht normalerweise aus Teilen wie einer starren oder elastischen Abstreifplatte. Wenn der Stanzvorgang abgeschlossen ist und sich der Stempel nach oben bewegt, wird der Streifen am Stempel durch die Abstreifplatte blockiert und fällt herunter. Außerdem hilft das nach unten erweiterte Kegelloch in der Matrize dabei, das gestanzte Material aus der Matrize auszuwerfen.

④ Orientierungshilfe.

Ihre Aufgabe ist es, die korrekte relative Position zwischen dem oberen und dem unteren Teil der Matrize zu gewährleisten, die in der Regel aus Führungshülsen und Führungssäulen, Führungsplatten usw. bestehen. Während des Betriebs sorgt die Führung für den richtigen Sitz zwischen Stempel und Matrize.

⑤ Klemm- und Befestigungsvorrichtung.

Ihre Aufgabe ist es, eine feste und zuverlässige Verbindung zwischen dem Werkzeug und der Presse sowie zwischen den einzelnen Teilen des Werkzeugs zu gewährleisten. Sie besteht in der Regel aus Teilen wie der oberen Schablone, der unteren Schablone, dem Werkzeugschaft, der Druckplatte, Bolzen und Schrauben. Diese Teile verbinden und montieren verschiedene Teile des Werkzeugs und befestigen sie an der Presse.

⑥ Pressvorrichtung.

Seine Funktion besteht darin, die Faltenbildung des gestanzten Teils zu verhindern und die Qualität des Stanzabschnitts zu verbessern; er besteht normalerweise aus einem elastischen Niederhaltering usw.

2. Bestimmung der wichtigsten Parameter des Stanzens

Um die Qualität der Stanzteile zu gewährleisten, sollten bei der Formulierung von Stanzprozessen und der Konstruktion von Stanzwerkzeugen die folgenden Prozessparameter festgelegt werden.

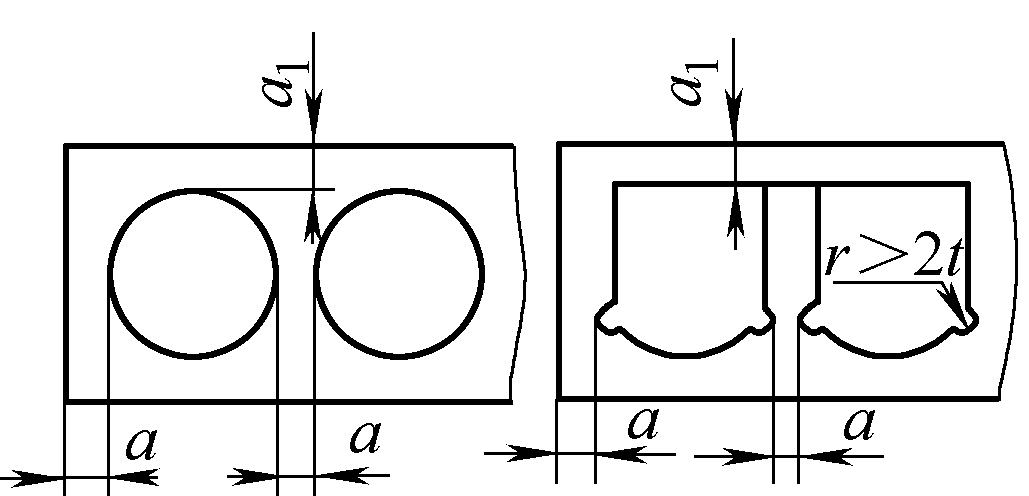

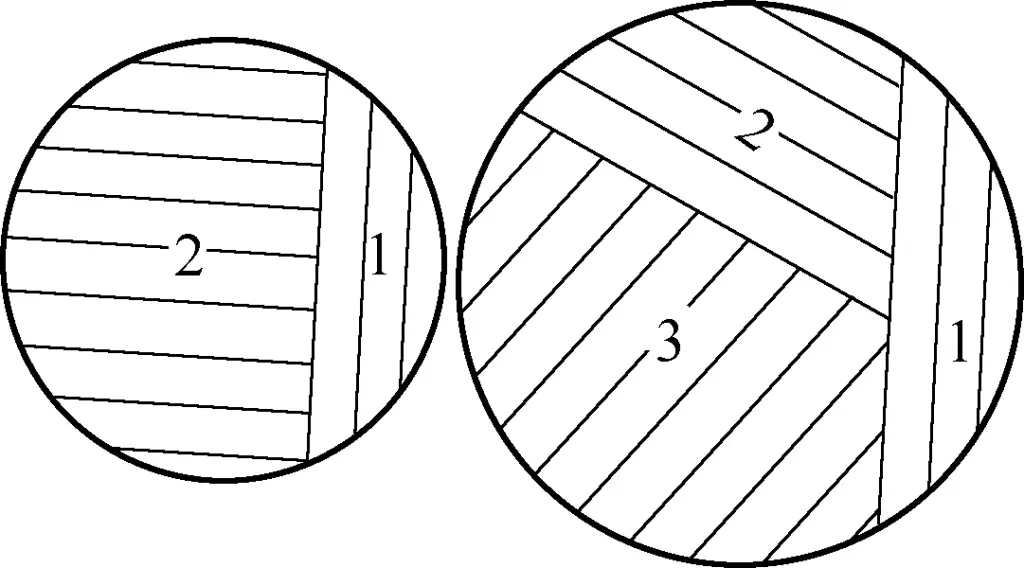

(1) Festlegung des Layouts

Das Verfahren zur Anordnung der Stanzteile auf dem Band wird als Layout bezeichnet. Die Grundprinzipien des Layouts sind die Verbesserung der Materialausnutzung, die Erleichterung eines sicheren und einfachen Betriebs für das Personal mit geringer Arbeitsintensität und die Vereinfachung der Werkzeugstruktur. Die Hauptaufgabe des Layouts besteht darin, das Layoutdiagramm zu entwerfen, für das die Werte für Überlappung, Schrittabstand usw. festgelegt werden müssen.

1) Bestimmung des Überlappungswertes

Beim Layout wird zwischen den gestanzten Teilen und zwischen den gestanzten Teilen und den Seiten des Bandes ein gewisser Spielraum gelassen, der als Überlappung bezeichnet wird.

Der Zweck der Überlappungseinstellung besteht darin, Schnittfehler des Bandes, Vorschubschrittfehler und Schräglauffehler aufgrund von Lücken zwischen dem Band und der Führungsplatte während des Stanzens zu kompensieren. Darüber hinaus wird sichergestellt, dass die Schneidkanten des Stempels und der Matrize auf beiden Seiten Kräfte aufnehmen können, was dem Band während des kontinuierlichen Vorschubs eine gewisse Steifigkeit verleiht, fehlerhafte Teile, wie z. B. fehlende Ecken, vermeidet und die Lebensdauer der Matrize sowie die Qualität des Teileabschnitts erhöht.

Eine zu große Überlappung verschwendet Material, während eine zu geringe Überlappung nicht den beabsichtigten Zweck erfüllt. Eine unzureichende Überlappung kann leicht in die Matrize gequetscht werden, was den Verschleiß der Schneidkante erhöht und die Lebensdauer der Matrize beeinträchtigt.

Der Überlappungswert wird in der Regel durch Erfahrung bestimmt. Tabelle 4 zeigt die Überlappungswerte für Bleche aus kohlenstoffarmem Stahl. Sobald der Überlappungswert bestimmt ist, kann die Bandbreite für das Scheren auf der Grundlage der Auslegungsmethode festgelegt werden.

Tabelle 4 Überschneidungswerte a und a1 für Bleche aus kohlenstoffarmem Stahl (Einheit: mm)

Anmerkung:

Für andere Materialien multiplizieren Sie die Werte in der Tabelle mit den folgenden Koeffizienten: Stahl mit mittlerem Kohlenstoffgehalt 0,9; Stahl mit hohem Kohlenstoffgehalt 0,8; hartes Messing 1~1,1; hartes Aluminium 1~1,2; weiches Messing, reines Kupfer 1,2; Aluminium 1,3~1,4; Nichtmetalle (Leder, Papier, Faserplatten usw.) 1,5~2.

2) Bestimmung der Schrittweite

Der Abstand, um den sich das Band jedes Mal auf der Matrize vorwärts bewegt, wird als Vorschubschrittabstand A bezeichnet. Der Schrittabstand ist die Grundlage für die Bestimmung der Position des Blockstifts.

Die Berechnung des Stufenabstands hängt mit dem Layoutverfahren zusammen. Die Größe des Schrittabstands ist der Abstand zwischen den entsprechenden Punkten zweier entsprechender Stanzteile auf dem Streifen, wie in Abbildung 42 dargestellt.

a) Layout-Schema für kreisförmige Teile

b) Layout-Diagramm für unregelmäßig geformte Teile

(2) Berechnung der Stanzkraft

Stanzkraft ist die wichtigste Grundlage für die Auswahl einer geeigneten Presse und ist auch eine notwendige Angabe für die Konstruktion des Werkzeugs und die Überprüfung der Festigkeit des Werkzeugs. Für normales Stanzen mit flachen Kanten lautet die Berechnungsformel für die Stanzkraft:

In der Formel

F=Ltσb

- F - Stanzkraft (N);

- L - Umfang des gestanzten Teils (mm);

- t - Dicke der Platte (mm);

- σb - Zugfestigkeit des Werkstoffs (MPa).

Beim Stanzvorgang gibt es neben der Stanzkraft auch die Abstreifkraft, die Druckkraft und die Ausstoßkraft. Die Kraft zum Entfernen des Materials, das nach dem Stanzen am Stempel haftet, wird als Abstreifkraft bezeichnet und mit FStreifenDie Kraft, mit der das in der Matrize festsitzende Material geschoben oder ausgestoßen wird, wird als Schubkraft und Ausstoßkraft bezeichnet und mit Fdrücken. und Fauswerfen beziehungsweise. Die Größe dieser Kräfte entspricht im Allgemeinen der Schnittkraft F multipliziert mit einem Faktor (0,04 bis 0,12). Die spezifische Auswahl des Faktors kann in den entsprechenden Materialien zur Stanzberechnung nachgelesen werden.

Der gesamte beim Stanzen erforderliche Stanzdruck ist die Summe aus Stanzkraft, Ausbrechkraft, Druckkraft und Ausstoßkraft. Bei der Auswahl einer Presse sollte berücksichtigt werden, ob alle diese Kräfte je nach Aufbau der verschiedenen Werkzeuge berücksichtigt werden müssen:

- Bei Schneidwerkzeugen mit starrer Ausbrechvorrichtung und unterem Ausstoßverfahren ist der Gesamtschneiddruck Finsgesamt=Fleer+Fdrücken.;

- Bei Schneidwerkzeugen, die eine elastische Abstreifvorrichtung und eine Bodenauswurfmethode verwenden, ist der Gesamtschneidedruck Finsgesamt=Fleer+Fdrücken.+FStreifen;

- Bei Schneidwerkzeugen, die eine elastische Abstreifvorrichtung und eine Ausstoßmethode von oben verwenden, ist der Gesamtschneiddruck Finsgesamt=Fleer+Fdrücken.+Fauswerfen.

Bei der Auswahl einer Presse auf der Grundlage des Gesamtstanzdrucks des Stanzwerkzeugs sollte der Nenndruck der Presse im Allgemeinen wie folgt sein: Nenndruck der Presse ≥ 1,2 Finsgesamt.

(3) Bestimmung des Ausblendungsspiels

Der Schneidspalt Z bezieht sich auf die Differenz der Abmessungen der Arbeitsteile zwischen dem Stempel und der Matrize, d. h. Z=Ddie-DStanze, Z ist der beidseitige Abstand für die Ausblendung, Ddie und DStanze sind die Schneidenabmessungen der Matrize bzw. des Stempels.

Der Stanzspalt hat einen erheblichen Einfluss auf den Stanzprozess; seine Größe wirkt sich direkt auf die Qualität der Stanzteile aus und hat auch einen erheblichen Einfluss auf die Lebensdauer des Werkzeugs. Der Stanzspalt ist der wichtigste Prozessparameter, um ein einwandfreies Stanzen zu gewährleisten. In der Praxis wird der Wert eines angemessenen Schnittspiels durch experimentelle Methoden ermittelt.

Der Wert eines angemessenen Schnittspaltes hat eine ziemlich große Spanne, typischerweise (5% bis 25%) t. Da es keinen absolut angemessenen Schnittspaltwert gibt und die spezifischen Anforderungen für Schnitteile in den verschiedenen Branchen unterschiedlich sind, hat jede Branche und sogar jedes Unternehmen ihre eigenen Schnittspalttabellen. Bei der Bestimmung des spezifischen Schnittspaltwerts wird häufig auf die entsprechenden Schnittspalttabellen verwiesen.

Im Allgemeinen trägt die Wahl eines kleineren angemessenen Schnittspaltes zur Verbesserung der Qualität der Stanzteile bei, während die Wahl eines größeren angemessenen Schnittspaltes die Lebensdauer des Werkzeugs erhöht. Unter der Prämisse, die Qualität der Stanzteile zu gewährleisten, sollte daher ein größerer angemessener Stanzspalt gewählt werden.

Außerdem kann der beidseitige Ausblendungsabstand Z auch mit der folgenden Formel berechnet werden:

Z=mt

In der Formel:

- m - Koeffizient, siehe Tabelle 5 und Tabelle 6;

- t - Blechdicke (mm).

Tabelle 5 m-Werte für den Maschinenbau und die Automobil- und Traktorenindustrie

| Name des Materials | m-Wert |

| 08 Stahl, 10 Stahl, Messing, reines Kupfer | 0.08~0.10 |

| Q235, 25 Stahl | 0.1~0.12 |

| 45 Stahl | 0.12~0.14 |

(4) Bestimmung der Größe von Stempeln und Matrizen für die Bearbeitung von Teilen

Beim Stanzen sind die Abmessungen und die Genauigkeit der Arbeitsteile des Werkzeugs die wichtigsten Faktoren, die sich auf die Maßtoleranz der gestanzten Teile auswirken. Außerdem hängt das richtige Stanzspiel der Matrize auch von den Abmessungen und Toleranzen der Arbeitsteile der Matrize ab. Bei der Bestimmung der Abmessungen und Fertigungstoleranzen der Arbeitsteile des Stempels und der Matrize müssen daher die Gesetze der Stanzverformung, der Toleranzgrad der gestanzten Teile, der Verschleiß der Matrize und die Fertigungsmerkmale berücksichtigt werden.

Tabelle 6 m-Werte für die Elektrogeräte- und Instrumentenindustrie

| Art des Materials | Name des Materials | m-Wert |

| Metallische Werkstoffe | Aluminium, reines Kupfer, reines Eisen | 0.04 |

| Hartes Aluminium, Messing, 08 Stahl, 10 Stahl | 0.05 | |

| Zinn-Phosphor-Bronze, Berylliumlegierung, Chromstahl | 0.06 | |

| Siliziumstahlblech, Federstahl, Stahl mit hohem Kohlenstoffgehalt | 0.07 | |

| Nichtmetallische Werkstoffe | Papiergewebe, Leder, Asbest, Gummi, Hartpappe aus Kunststoff, Klebepappe, Klebepappe aus Stoff, Glimmerfolie | 0.02 0.03 |

1) Grundprinzipien der Berechnung von Stempel- und Matrizengrößen für das Stanzen

Die Grundprinzipien der Berechnung von Stempel- und Matrizengrößen für das Stanzen sind:

Beim Stanzen von Löchern bestimmt der Durchmesser des Lochs die Größe des Stempels, und der Stanzabstand wird durch Vergrößerung der Matrize erreicht.

Beim Stanzen bestimmen die Außenmaße die Größe der Matrize, und der Stanzspalt wird durch Verkleinerung des Stempels erreicht.

Da durch den Verschleiß der Matrize die Abmessungen der Stanzteile zunehmen und durch den Verschleiß des Stempels die Abmessungen der Stanzteile abnehmen, sollte bei der Herstellung einer neuen Matrize die Größe der Matrize zur Untergrenze der Abmessungen des Stanzteils und die Größe des Stempels zur Obergrenze der Abmessungen des Stanzteils tendieren, um die Lebensdauer der Matrize zu verlängern.

2) Methoden zur Sicherstellung der Ausblendungsfreiheit

Bei der Herstellung von Stanzwerkzeugen werden in der Regel die folgenden beiden Methoden angewandt, um ein angemessenes Stanzspiel zu gewährleisten:

Eine Methode ist die getrennte Bearbeitung. Die Größen und Toleranzen des Stempels und der Matrize werden getrennt festgelegt und einzeln hergestellt. Die Größen und Fertigungstoleranzen des Stempels und der Matrize gewährleisten den erforderlichen Stanzabstand. Die Stempel und Matrizen, die nach dieser Methode hergestellt werden, sind austauschbar, haben einen kurzen Herstellungszyklus und eignen sich für die Serienproduktion.