Die Laserschneidtechnologie bietet erhebliche Vorteile gegenüber den herkömmlichen Autogen- und Plasmaschneidverfahren. Dazu gehören schnellere Schnittgeschwindigkeiten, schmalere Schnittfugen, kleinere Wärmeeinflusszonen (WEZ), bessere Rechtwinkligkeit der Schnittkanten und glattere Schnittflächen. Diese Vorteile tragen zu höherer Präzision, geringerem Materialabfall und besserer Teilequalität bei.

Die Vielseitigkeit von Laserschneiden eignet sich für eine breite Palette von Materialien und wird daher in verschiedenen Branchen bevorzugt eingesetzt. Die Anwendungen reichen von der Automobilherstellung über die Produktion von Maschinen und Energieerzeugungsanlagen bis hin zur Herstellung von Hardware und Elektrogeräten. Der Grund für die weite Verbreitung ist die Fähigkeit des Laserschneidens, verschiedene Materialien mit hoher Effizienz und Präzision zu bearbeiten.

Moderne Laserschneidmaschinen sind der Höhepunkt integrierter Technologien, die fortschrittliche Optik, Präzisionsmechanik und hochentwickelte Elektronik miteinander verbinden. Diese Synergie der Disziplinen ermöglicht die hohe Leistung und Genauigkeit, die für anspruchsvolle industrielle Anwendungen erforderlich sind.

Die Effizienz und Qualität des Laserschneidens wird von mehreren Schlüsselfaktoren direkt beeinflusst:

- Laserstrahlparameter (Wellenlänge, Modus, Leistungsdichte)

- Maschinenleistung (Beschleunigung, Positioniergenauigkeit, Vibrationskontrolle)

- Fähigkeiten des CNC-Systems (Verarbeitungsgeschwindigkeit, Algorithmen zur Bewegungssteuerung)

Die Schnittgenauigkeit ist ein Hauptkriterium für die Bewertung der Qualität von CNC-Laserschneidmaschinen. Um eine optimale Schnittqualität zu erreichen, müssen mehrere kritische Faktoren sorgfältig kontrolliert und optimiert werden:

- Schnittgeschwindigkeit: Beeinflusst den Wärmeeintrag und die Abtragsleistung

- Fokale Position: Bestimmt die Energiedichte am Schnittpunkt

- Unterstützungsgas: Einfluss auf Schmelzauswurf und Oxidationsvermeidung

- Laser-Ausgangsleistung: Steuert den Energieeintrag und die Schneidfähigkeit

- Eigenschaften des Werkstücks: Materialeigenschaften beeinflussen die Laser-Material-Interaktion

Jeder dieser Faktoren spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Schnittqualität und wird in den folgenden Abschnitten im Detail analysiert, wobei Einblicke in ihre Optimierung für verschiedene Materialien und Schneidszenarien gegeben werden.

1. Einer der Faktoren, die die Schnittqualität der Laserschneidmaschine beeinflussen: Laserleistung

Die Laserschneidmaschine erzeugt Energie durch einen kontinuierlichen Ausgangslaserstrahl. Sowohl die Laserleistung als auch die Wahl des Modus beeinflussen die Schnittqualität erheblich.

In der Praxis erhöhen die Anwender in der Regel die Ausgangsleistung, um dickere Materialien zu bearbeiten. Bei höheren Leistungen wird der Strahlmodus (die Verteilung der Energie über den Querschnitt des Strahls) zunehmend kritisch.

Beim Betrieb unterhalb der maximalen Leistung wird durch Fokussierung des Strahls eine höhere Leistungsdichte erreicht, was zu einer besseren Schnittqualität führt. Das Gaußsche Strahlprofil TEM00 (Transverse Electromagnetic Mode) wird häufig wegen seiner konzentrierten Energieverteilung und minimalen Divergenz bevorzugt.

Es ist wichtig zu wissen, dass die Strahlmodi während der gesamten Lebensdauer des Lasers nicht konstant sind. Mehrere Faktoren können die Modenstabilität beeinflussen:

- Der Zustand der optischen Elemente: Die Verschlechterung oder falsche Ausrichtung von Spiegeln, Linsen oder Komponenten der Strahlführung kann die Eigenschaften des Strahls verändern.

- Geringfügige Änderungen im Arbeitsgasgemisch des Lasers: Schwankungen in der Gaszusammensetzung, insbesondere bei CO2-Lasern, können sich auf die Strahlqualität und den Strahlmodus auswirken.

- Strömungsschwankungen: Unstimmigkeiten im Gasfluss oder in den Kühlsystemen können zu thermischen Linseneffekten führen, die den Strahlmodus beeinflussen.

- Ausrichtung des Resonators: Selbst kleine Verschiebungen der Resonatorgeometrie können die Modenstruktur beeinflussen.

- Stabilität der Stromversorgung: Schwankungen in der Stromzufuhr können zu einer Instabilität des Betriebs führen.

Die regelmäßige Überwachung und Pflege dieser Faktoren ist für eine gleichbleibende Schnittqualität während der gesamten Lebensdauer des Lasersystems unerlässlich.

2. Der zweite Faktor, der die Schnittqualität der Laserschneidmaschine beeinflusst: die Einstellung der Fokusposition

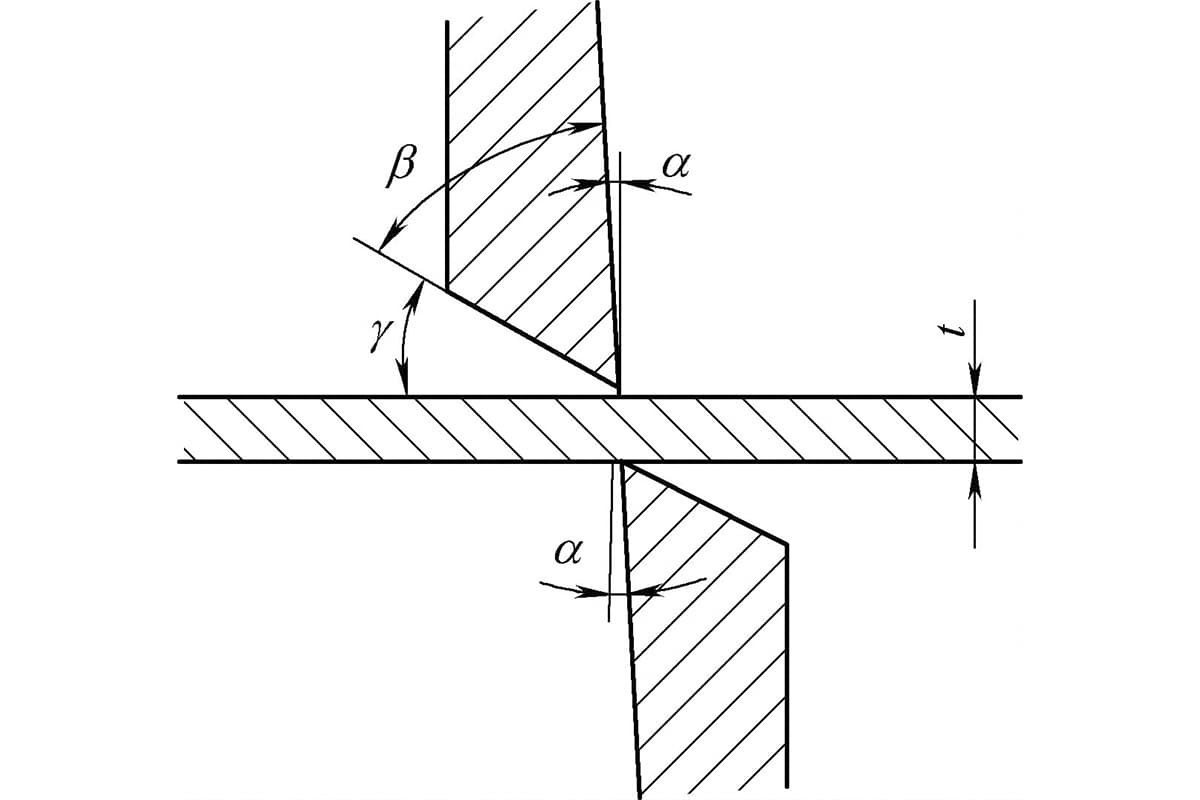

Die präzise Positionierung des Brennpunkts relativ zur Werkstückoberfläche ist entscheidend für eine optimale Schnittqualität beim Laserschneiden.

Üblicherweise wird der Brennpunkt beim Schneiden entweder direkt auf der Werkstückoberfläche oder leicht darunter positioniert. Die Beibehaltung einer konstanten relativen Position zwischen dem Fokus und dem Werkstück während des gesamten Schneidprozesses ist für die Erzielung stabiler und hochwertiger Ergebnisse von entscheidender Bedeutung.

Wenn die Fokusposition optimiert wird, ergeben sich mehrere Vorteile:

- Schmalere Schnittspaltbreite

- Erhöhte Effizienz beim Schneiden

- Höhere Schnittgeschwindigkeiten ohne Qualitätseinbußen

Bei den meisten industriellen Anwendungen wird der Fokus des Laserstrahls so eingestellt, dass er knapp unterhalb des Düsenaustritts liegt. Der Abstand zwischen der Düse und der Werkstückoberfläche beträgt im Allgemeinen etwa 1,5 mm, kann aber je nach Anwendung und Material variieren.

Die Spotgröße des fokussierten Laserstrahls ist direkt proportional zur Brennweite der Fokussierlinse. Diese Beziehung hat wichtige Auswirkungen auf verschiedene Schneidszenarien:

- Objektive mit kurzer Brennweite:

- Erzeugen sehr kleiner Punktgrößen

- Erzeugen extrem hoher Leistungsdichten im Brennpunkt

- Ideal zum Schneiden von Material, insbesondere von dünnen Blechen

- Sie haben eine begrenzte Schärfentiefe und eine geringere Einstellungstoleranz

- Bestens geeignet für das Hochgeschwindigkeitsschneiden von dünnen Materialien

- Objektive mit langer Brennweite:

- Bieten eine größere Schärfentiefe

- Ausreichende Leistungsdichte über einen größeren Bereich

- Besser geeignet zum Schneiden dickerer Werkstücke

- Größere Anpassungstoleranz zulassen

Die Wahl zwischen Objektiven mit kurzer und langer Brennweite hängt von der jeweiligen Anwendung, der Materialstärke und den gewünschten Schneideigenschaften ab. Die Anwender müssen diese Faktoren berücksichtigen, wenn sie ihre Laserschneidprozesse für maximale Effizienz und Qualität optimieren wollen.

3. Der dritte Faktor, der die Schnittqualität der Laserschneidmaschine beeinflusst: Schnittgeschwindigkeit

Die Schnittgeschwindigkeit beim Laserschneiden ist direkt proportional zur Leistungsdichte des Lasers. Eine Erhöhung der Leistungsdichte ermöglicht höhere Schneidgeschwindigkeiten, was sich erheblich auf die Produktivität und die Schnittqualität auswirken kann.

Die Beziehung zwischen Schnittgeschwindigkeit und Materialeigenschaften ist umgekehrt: Mit zunehmender Dichte (spezifisches Gewicht) und Dicke des Materials nimmt die erreichbare Schnittgeschwindigkeit ab. Diese Korrelation ist entscheidend für die Optimierung der Schnittparameter für unterschiedliche Materialien und Dicken.

Um die Schnittgeschwindigkeit zu erhöhen und gleichzeitig andere Parameter konstant zu halten, können verschiedene Strategien angewandt werden:

- Erhöhen Sie die Laserleistung: Innerhalb eines optimalen Bereichs (in der Regel 500 bis 2000 W) kann eine höhere Leistung ein schnelleres Schneiden ermöglichen. Es ist jedoch wichtig, die Leistungserhöhung mit den Überlegungen zur Wärmeeinflusszone (WEZ) in Einklang zu bringen.

- Verbessern Sie den Strahlmodus: Durch den Übergang von Modi höherer Ordnung zu Modi niedrigerer Ordnung, wobei letztlich der Grundmodus TEM00 angestrebt wird, kann die Schneideffizienz erheblich verbessert werden. Dieser Modus bietet die höchste Leistungsdichte und Fokussierbarkeit.

- Verkleinerung des Brennflecks: Durch die Verwendung von Objektiven mit kürzerer Brennweite kann die Größe des Brennflecks verringert werden, wodurch die Laserenergie konzentriert und ein schnelleres Schneiden ermöglicht wird. Dies kann jedoch die Schärfentiefe verringern und erfordert eine präzisere Steuerung der z-Achse.

- Wählen Sie Materialien mit niedriger Anfangsverdampfungsenergie: Materialien wie Kunststoffe und Acryl (PMMA) benötigen weniger Energie, um den Schneidprozess einzuleiten, was höhere Geschwindigkeiten ermöglicht als bei Metalle.

- Wählen Sie Materialien mit geringer Dichte: Materialien wie Weißkiefer oder bestimmte Polymere lassen sich aufgrund ihrer geringeren Dichte schneller schneiden und benötigen weniger Energie zum Verdampfen oder Schmelzen.

- Optimieren Sie für dünne Materialien: Dünnere Materialien ermöglichen im Allgemeinen höhere Schneidgeschwindigkeiten, da der Laserstrahl weniger Material durchdringen muss.

Es ist wichtig zu beachten, dass diese Faktoren miteinander zusammenhängen und die Optimierung der Schneidgeschwindigkeit oft einen ganzheitlichen Ansatz erfordert, der die Materialeigenschaften, die gewünschte Schnittqualität und die spezifischen Fähigkeiten des Laserschneidsystems berücksichtigt.

4. Der vierte Faktor, der die Schneidqualität der Laserschneidmaschine beeinflusst: Hilfsgasdruck

Hilfsgas spielt eine entscheidende Rolle bei Laserschneidprozessen, da sein Druck ein entscheidender Faktor für die Schnittqualität und Effizienz ist. Das Gas wird koaxial mit dem Laserstrahl zugeführt und erfüllt mehrere Zwecke:

- Schutz der Linse: Er schützt die Fokussierlinse vor Verunreinigungen durch Dämpfe und Ablagerungen.

- Schlackenentfernung: Der Gasstrom treibt geschmolzenes Material und Schlacke aus der Schnittfuge und sorgt für einen sauberen Schnitt.

- Wärmemanagement: Bei nichtmetallischen und einigen metallischen Werkstoffen werden Druckluft oder Inertgase (z. B. Stickstoff, Argon) verwendet, um die Schneidzone zu kühlen und eine übermäßige Verbrennung zu verhindern.

- Oxidationshilfe: Beim Schneiden der meisten Metalle werden aktive Gase (hauptsächlich Sauerstoff) eingesetzt, um eine exotherme Reaktion mit dem erhitzten Metall einzuleiten. Diese Reaktion erzeugt zusätzliche Wärme und kann die Schnittgeschwindigkeit um 30-50% erhöhen.

Die Optimierung des Gasdrucks ist unerlässlich und variiert je nach Material und Schneidparametern:

- Das Hochgeschwindigkeitsschneiden von dünnen Materialien erfordert höhere Gasdrücke, um das Anhaften von Krätze an der Unterseite des Schnitts zu verhindern, was die Kantenqualität beeinträchtigen kann.

- Für dickere Materialien oder langsamere Schnittgeschwindigkeiten sind niedrigere Gasdrücke im Allgemeinen besser geeignet, um die Schnittqualität zu erhalten und übermäßige Oxidation zu vermeiden.

- Beim Schneiden von Kunststoffen trägt der reduzierte Gasdruck dazu bei, Kantenvereisung und thermischen Verzug zu verringern.

Der optimale Gasdruck muss durch sorgfältiges Experimentieren und unter Berücksichtigung von Faktoren wie Materialart, -dicke, -geschwindigkeit und gewünschte Kantenqualität ermittelt werden. Moderne Laserschneidsysteme verfügen häufig über eine adaptive Gasdruckregelung, um die Leistung bei unterschiedlichen Schneidbedingungen zu optimieren.