Wenn Blechteile unerwarteten Stößen und Kollisionen ausgesetzt sind, verändern sie ihre Form, werden unbrauchbar und beeinträchtigen die Produktion. Um Kosten zu sparen, den Rohstoffverbrauch zu senken und die Produktion schnell wieder aufnehmen zu können, ist es notwendig, die verformten Blechteile wieder in ihren ursprünglichen Zustand zu versetzen und wiederzuverwenden. Dieser Prozess der Wiederherstellung der ursprünglichen Form wird als Reparatur bezeichnet.

Durch anhaltende Abnutzung und Stöße von außen werden manche Blechteile oft verformt und damit unbrauchbar gemacht.

Durch manuelle Reparatur und Korrektur können wir jedoch die beschädigten und verformten Blechteile in ihren ursprünglichen Zustand zurückversetzen und so die Lebensdauer der Teile verlängern und die Produktionskosten senken. Im Folgenden werden einige Methoden zur Reparatur von beschädigten und verformten Blechbauteilen vorgestellt.

I. Ursachen für die Verformung von Blechbauteilen

Um beschädigte und verformte Blechbauteile zu reparieren, ist es wichtig, zunächst die Hauptursachen und die verschiedenen Faktoren zu verstehen, die zu ihrer Verformung führen. Anschließend können verschiedene Reparaturmethoden für unterschiedliche Situationen entwickelt werden.

Die Hauptursache für die Verformung von Blechbauteilen ist, dass das Bauteil externen Stößen und Kollisionen ausgesetzt ist, was dazu führt, dass lokale Metallfasern gedehnt oder gestaucht werden, was wiederum Änderungen in der gesamten Faseranordnung zur Folge hat und dazu führt, dass die Metallfasern falsch ausgerichtet werden, was wiederum zu einem Ungleichgewicht in der gesamten Metallfaseranordnung führt.

Bei der Reparatur von Blechbauteilen werden in erster Linie die oben genannten Gründe angegangen, indem äußere Kräfte und Wärme eingesetzt werden, um Veränderungen in dem falsch ausgerichteten lokalen Metall zu bewirken, so dass sich die verlängerten Metallfasern zusammenziehen oder die zusammengezogenen Metallfasern sich verlängern. Dieses Verfahren zielt darauf ab, die Gesamtlänge der Metallfasern beizubehalten und so das Ziel der Reparatur zu erreichen und die Blechbauteile in ihren ursprünglichen Zustand zu versetzen.

II. Reparatur von beschädigten und verformten Blechteilen

Bei der Reparatur von beschädigten und verformten Blechteilen werden verschiedene Reparaturmethoden für unterschiedliche Situationen angewandt. Zu den wichtigsten Reparaturmethoden gehören die manuelle Korrektur, die Flammenkorrektur und die mechanische Korrektur.

Die manuelle Korrektur erfolgt in erster Linie mit einfachen Werkzeugen wie großen Hämmern, Hacken, Holz- und Gummihämmern, Schraubenschlüsseln und Schraubzwingen, um den Zweck der Reparatur durch Hämmern, Klopfen, Drehen und andere manuelle Vorgänge zu erreichen, wobei die Veränderungen der Metallfasern der Blechteile und die Umwandlung ihrer Formen genutzt werden.

Bei der Flammenkorrektur wird die Methode der thermischen Ausdehnung und Kontraktion angewandt, bei der die Flamme auf den lokal verformten Teil des Werkstücks gerichtet wird, um durch Erwärmung eine plastische Verformung hervorzurufen. Nach dem Abkühlen ziehen sich die verlängerten lokalen Metallfasern zusammen, wodurch die Gesamtlänge der Metallfasern erhalten bleibt und das Ziel der Korrektur der Verformung und der Wiederherstellung des ursprünglichen Zustands erreicht wird.

Die mechanische Korrektur wird hauptsächlich für große Blechteile verwendet, die nicht manuell oder durch Flammenkorrektur korrigiert werden können. Bei dieser Methode werden mechanische Geräte und große Werkzeuge zum Walzen und Nivellieren der Bauteile eingesetzt, um den Zweck der Reparatur zu erreichen.

III. Manuelle Korrekturmethode

1. Hämmerungsmethode

Wenn Blechteile aufprallen oder mit äußeren Kräften kollidieren, verformen sich die Teile und bilden eine unregelmäßige Form mit einem hohen Zentrum und konkaven Kanten. Je nach Art der Verformung variieren unsere Reparaturmethoden entsprechend.

(1) Reparaturverfahren für Blechteile mit hoher Mitte und konkaven Kanten

Die konvexe Verformung (allgemein als Ausbeulung bekannt) in der Mitte und an den konkaven Rändern von Blechteilen wird dadurch verursacht, dass die längs und quer verlaufenden Metallfasern im Blech in der Mitte gedehnt werden, während die Metallfasern an den Rändern unverändert bleiben, was dazu führt, dass die Metallfasern in der Mitte fest und in der Mitte locker sind und eine Ausbeulung bilden.

Die Korrektur- und Reparaturmethode beruht auf dem Grundprinzip des Faltens und Entfaltung. Legen Sie das demontierte oder abgeschnittene verformte Bauteil ohne Bördelung oder Biegung auf eine Plattform und schlagen Sie mit einem Hammer auf die Kante der Ausbuchtung und dann strahlenförmig von der Ausbuchtung zum Umfang, wobei die Schlagdichte und -kraft nach außen hin zunimmt.

Dadurch werden verschiedene Teile des Metalls von innen nach außen unterschiedlich stark gedehnt und entspannt, und die wulstige Verformung verschwindet beim Hämmern allmählich.

Wenn in der Mitte der Stahlplatte mehrere nebeneinander liegende Ausbuchtungen vorhanden sind, hämmern Sie vorsichtig auf die Verbindungsstelle, um die Ausbuchtungen zu einer einzigen zu verschmelzen, und hämmern Sie dann auf den Rand, um ihn zu glätten.

(2) Reparaturverfahren für Blechteile mit unregelmäßigen Verdrehungen und Wellen an den Kanten

Die unregelmäßigen Verdrehungen und Wellen an den Rändern von Blechbauteilen werden dadurch verursacht, dass die Metallfasern an den Rändern mit äußeren Kräften zusammenstoßen, wodurch die Metallfasern in Längs- und Querrichtung gedehnt und gestreckt werden, die mittleren Metallfasern jedoch unverändert bleiben, was zu dem Phänomen führt, dass sie in der Mitte fest und an den Rändern locker sind.

Die Reparaturmethode besteht darin, das demontierte oder abgeschnittene verformte Bauteil auf eine Plattform zu legen und mit einem Hammer oder einem großen Hammer von innen nach außen (d. h. von der Mitte zum Umfang) und dann von außen nach innen zu schlagen.

Die Hämmerungsmethode ist eine kreisförmige Hämmerungsmethode mit gleichmäßigen Hämmerungspunkten und zunehmender Hämmerungskraft, je weiter sie nach innen geht. Dadurch werden die mittleren Metallfasern des Bauteils gedehnt und entspannt, so dass die Länge mit den Metallfasern an den Rändern übereinstimmt, wodurch die unregelmäßigen Verdrehungen und Wellen beseitigt werden und das Bauteil wieder seine ursprüngliche Form erhält.

Zusammenfassend lässt sich die Methode der Korrektur durch Hämmern in einem Satz zusammenfassen, nämlich: Hämmern Sie den festen Teil in der Mitte und die Ränder für den wulstigen Teil. Mit anderen Worten: Hämmere dort, wo es eng ist (d. h. wo es korrigiert werden muss).

2. Verdrehungsmethode zur Korrektur und Wiederherstellung der ursprünglichen Position

Wenn das Blechteil gebogen und verdreht ist, kann das andere Ende des zerlegten oder abgeschnittenen Blechteils in den Schraubstock eingespannt werden, und das verformte Ende des Blechteils kann mit einem selbstgebauten Gabelschlüssel oder einem großen verstellbaren Schraubenschlüssel eingespannt und in die entgegengesetzte Richtung der Verdrehung verdreht werden.

Nachdem die Verformung durch Biegen und Drehen verschwunden ist, schlagen Sie vorsichtig mit einem Hammer auf das verformte Teil, bis es abgeflacht und fixiert ist.

Wenn es sich um ein großes Blechteil handelt, das schwer zu demontieren ist und nicht abgetrennt werden darf, kann der selbstgebaute Gabelschlüssel oder ein großer verstellbarer Schraubenschlüssel direkt verwendet werden, um es in die entgegengesetzte Richtung der Verdrehung zu verdrehen, bis die Verdrehungsverformung verschwindet. Verwenden Sie dann eine Eisenplatte, um den Rücken abzufedern, und hämmern Sie vorsichtig auf das verformte Teil, bis es korrigiert und in seine ursprüngliche Position zurückgebracht ist.

IV. Flammenerhitztes Richtverfahren

Wenn ein Blechteil örtlich angeschlagen oder verformt ist und nicht ohne Weiteres aus der Maschine entnommen werden kann, um durch manuelles Hämmern korrigiert zu werden, oder wenn die Struktur des Blechteils selbst eine manuelle Korrektur erschwert (z. B. bei Flanschen und Biegungen am Umfang), kann das Flammkorrekturverfahren eingesetzt werden, um die Überstände oder welligen Verformungen zu beseitigen.

Die Schritte sind wie folgt:

1) Verwenden Sie einen Schweißbrenner (d.h. eine Schweißpistole), um den höchsten Punkt der Ausbuchtung kirschrot zu erhitzen. Der Erhitzungsbereich sollte entsprechend dem Grad der Verformung festgelegt werden: Wenn die Ausbuchtung stark ist und die Fläche groß ist, sollte der Erhitzungspunkt größer sein (ca. 20-30 mm im Durchmesser); wenn der Schrumpfungsgrad geringer ist und die Fläche kleiner ist, sollte der Erhitzungspunkt kleiner sein (ca. 10-15 mm im Durchmesser).

2) Nach dem Erhitzen schlagen Sie schnell mit einem Holzhammer auf den Bereich um die Heizstelle, dann schlagen Sie auf die Heizstelle, und verwenden Sie beim Schlagen gegebenenfalls eine Unterlegplatte, um das Werkstück zu stützen. Nachdem die Schläge mit dem Holzhammer aufgehört haben, kühlen Sie die Heizstelle schnell mit Wasser ab und drücken Sie sie dann vorsichtig mit einem Hammer oder einem Blechhammer platt.

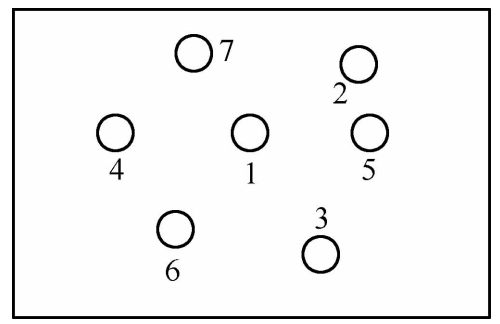

3) Lässt sich das Problem durch leichtes Schrumpfen nicht beheben, erhitzen und schlagen Sie den verformten Bereich Punkt für Punkt in der in Abbildung 3-29 dargestellten Reihenfolge, bis das Problem behoben ist.

Bei der Korrektur durch Flammenerwärmung ist Vorsicht geboten. Wenn es sich vermeiden lässt, sollte die Flammenerwärmung so weit wie möglich vermieden werden, um Nebenwirkungen zu vermeiden. Beim Erhitzen sollte die Schweißdüse senkrecht stehen und leicht nach unten gedrückt werden, damit die Erhitzung schnell erfolgt und die Wärme nicht so leicht zerstreut wird, was zu einer erheblichen Wirksamkeit führt.

Achten Sie jedoch darauf, dass Sie das Blech nicht schmelzen oder durchbrennen. Das Ausmaß der Schrumpfung sollte angemessen sein, und eine übermäßige Schrumpfung sollte vermieden werden. Beim Glätten durch Schlagen sollte man mäßig vorgehen und übermäßige Kraft vermeiden, um zu verhindern, dass das Blech spröde wird und bricht.

V. Abstützungsmethode innerhalb des Rahmens

Bei Blechbauteilen mit zylindrischer oder kastenförmiger Rahmenstruktur kann es zu lokalen Vertiefungen auf der Oberfläche kommen, wenn sie einem äußeren Stoß oder einer Kollision ausgesetzt sind. In solchen Fällen kann die Methode der inneren Abstützung des Rahmens verwendet werden, um den eingedrückten Bereich zu reparieren, so dass er sich hebt, und anschließend durch Hämmern zu glätten.

Bei diesem Verfahren wird ein hydraulischer Wagenheber (oder ein Spindelwagenheber) unter die Vertiefung im Rahmen (zylindrischer Zylinder oder quadratischer Kasten) gesetzt, wobei der Kopf des Wagenhebers auf den tiefsten Punkt der Vertiefung ausgerichtet wird. Der Wagenhebersockel wird auf der Basis des Rahmens befestigt.

Wenn das Gerüst zu hoch ist und der Wagenheber die Vertiefung nicht erreichen kann, können Holzklötze oder Eisenplatten auf die Basis des Gerüsts gelegt werden, um die Basis des hydraulischen Wagenhebers auf den Klötzen zu stabilisieren und zu sichern, dann wird der Wagenheber angezogen. Dann wird der Wagenheber angezogen. Anschließend wird der hydraulische Wagenheber mit einem Hebel betätigt, der den Wagenheberkopf allmählich nach oben hebt, bis die Vertiefung angehoben ist.

Wenn das Blech zu dick ist und sich nur schwer anheben lässt, kann der Bereich um die Vertiefung durch Autogenschweißen erhitzt werden. Während des Erhitzens wird der hydraulische Wagenheber allmählich angehoben, bis sich die Vertiefung leicht über den umgebenden Bereich erhebt. Dann wird der Wagenheber entfernt und eine Unterlegplatte unter die Vertiefung gelegt, während ein Hammer von oben eingesetzt wird, bis die Oberfläche geglättet ist.

Für die laterale Korrektur kann ein Spindelhubgetriebe mit einer ähnlichen Methode verwendet werden, aber die Korrektur wird vertikal durchgeführt, so dass es sich um eine laterale Extrusionskorrektur handelt.

VI. Bolzenschweißung und Extraktionsmethode

Das Bolzenschweiß- und -ziehverfahren wird vor allem bei zylindrischen oder kastenförmigen Bauteilen eingesetzt. Wenn diese Bauteile durch äußere Einwirkungen und Kollisionen örtlich zusammenbrechen und nicht durch Hämmern korrigiert werden können, kann das Bolzenschweiß- und Ausziehverfahren angewendet werden.

Der konkrete Arbeitsablauf sieht wie folgt aus:

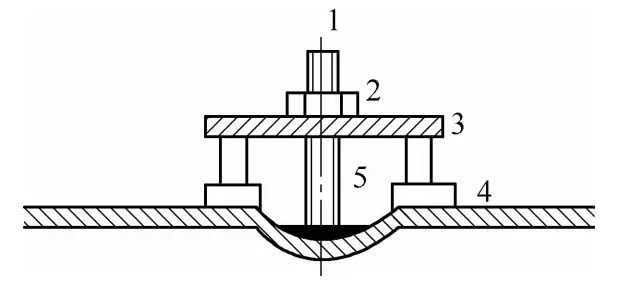

1) Bereiten Sie einen hochfesten langen Bolzen, zwei Distanzblöcke und eine gelochte Druckplatte vor.

2) Schweißen Sie den Kopf des hochfesten Bolzens an den tiefsten Punkt des eingefallenen Bereichs. Platzieren Sie die beiden Distanzblöcke auf beiden Seiten des Bolzens oberhalb des eingefallenen Bereichs. Schrauben Sie die gelochte Druckplatte auf die hochfeste Schraube und ziehen Sie dann die hochfeste Mutter an, um die Druckplatte nahe an die Distanzblöcke zu bringen.

Ziehen Sie die Mutter kontinuierlich an, um den eingeklappten Bereich in Richtung der Schraube anzuheben. Ziehen Sie die Mutter an, bis der eingefallene Bereich herausgezogen ist und sich leicht von der umgebenden Fläche abhebt. Entfernen Sie die Druckplatte und die Distanzblöcke, schneiden Sie die hochfeste Schraube ab, die in den eingefallenen Bereich geschweißt wurde, und korrigieren Sie den eingefallenen Bereich mit einem Hammer.

Bei Verwendung des Hammers kann eine stützende Eisenplatte untergelegt werden. Wenn die Platte zu dick ist und nicht allein durch Anziehen der Mutter herausgezogen werden kann, kann die Umgebung des Einsturzes durch Autogenschweißen erwärmt und dann die Mutter angezogen werden, bis der eingestürzte Bereich herausgezogen ist.

1 - Bolzenstange 2 - Mutter 3 - Druckplatte 4 - Abstandshalter 5 - Heizbereich