Das Stanzen mit einer Pressmaschine muss durch ein Scherwerkzeug erfolgen. Beim Scherschneiden gibt es im Grunde keinen grundlegenden Unterschied zwischen dem Stanzen mit dem Scherwerkzeug und dem Stanzen mit dem Scherbett. Die Messerauslegung des Scherwerkzeugs und des Scherbettes sind grundsätzlich gleich.

I. Strukturelle Merkmale und Klassifizierung des Scherwerkzeugs

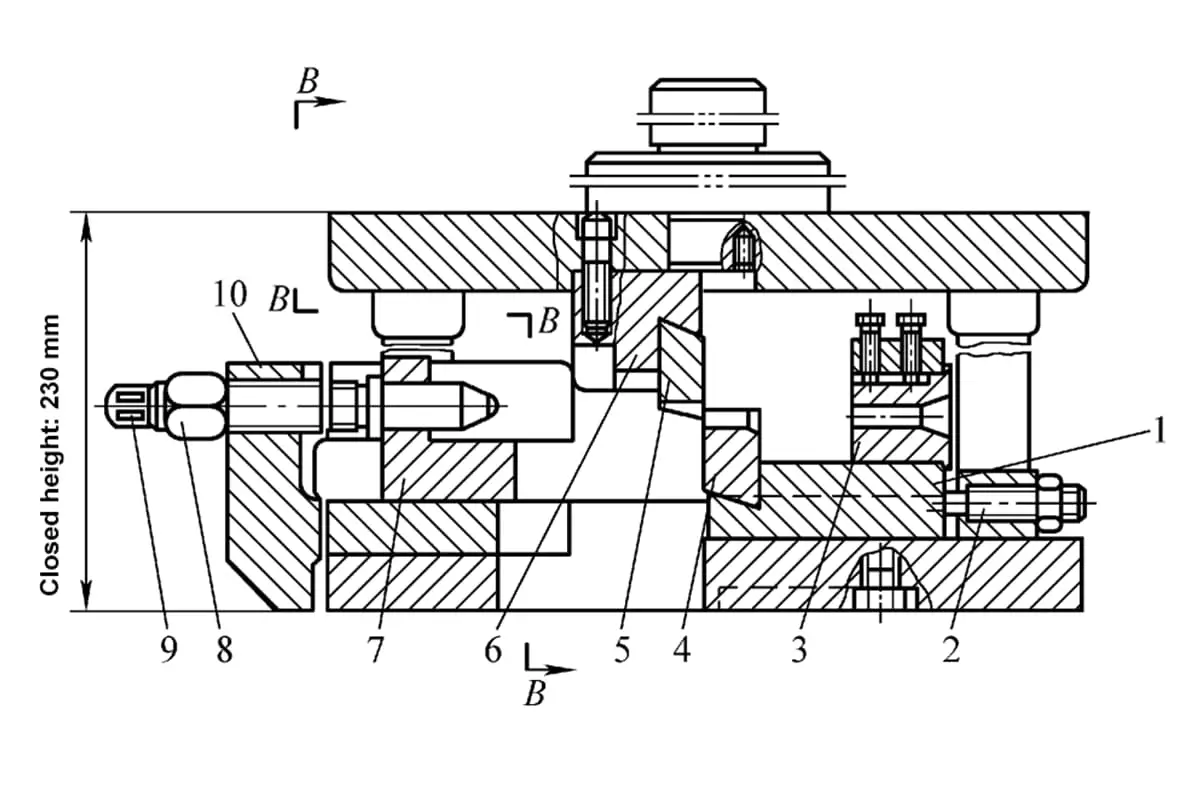

- 1-Grundplatte

- 2-Stopp-Stift

- 3-Führungsbuchse

- 4,5-Untere, obere Klinge

- 6-oberer Werkzeughalter

- 7-Schieberegler

- 8-Nuss

- 9-Schraube

- 10-Klammer

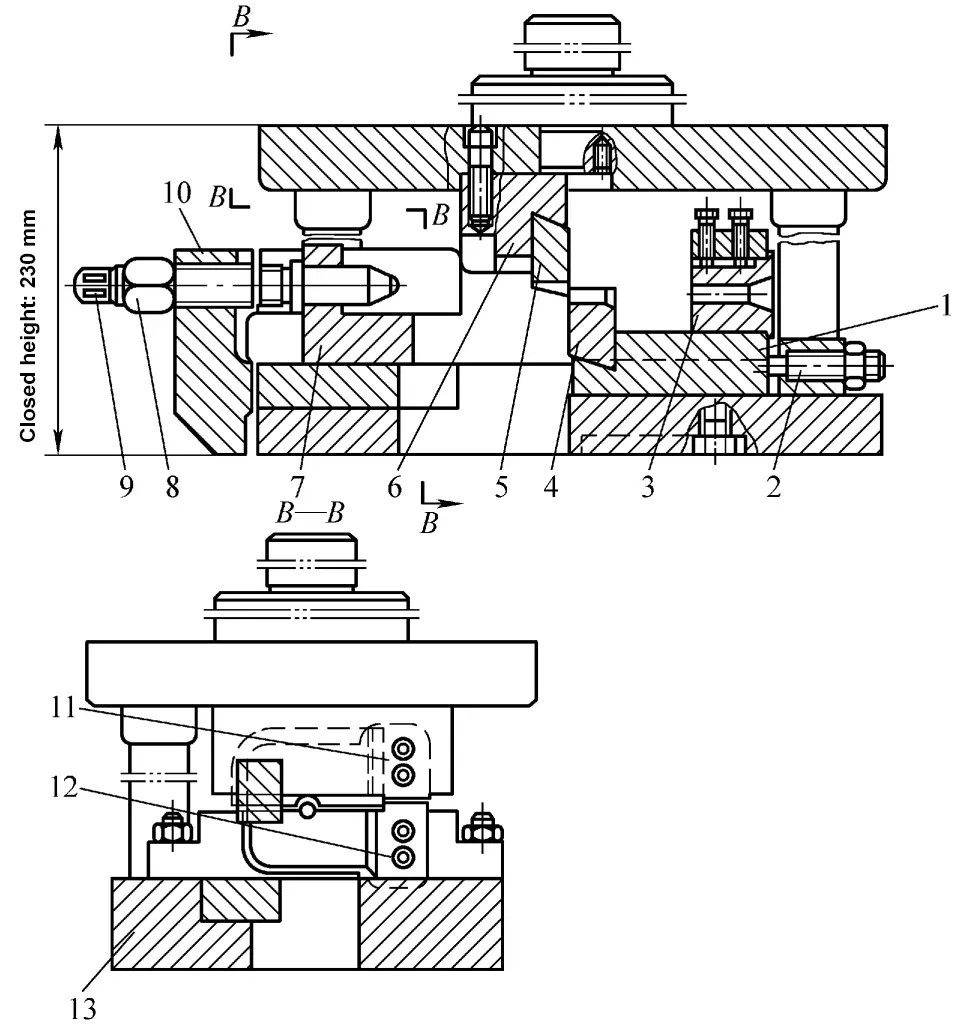

- 11,12- Obere, untere Druckplatte

- 13-Unterer Werkzeughalter

1. Strukturelle Merkmale des Scherwerkzeugs (siehe Tabelle 1)

Tabelle 1 Strukturelle Merkmale der Scheren die

| Grundlegende Komponenten | Merkmale |

| 1) Obere Formplatte zum Einspannen des beweglichen Messers und untere Formplatte zum Einspannen des festen Messers 2) Führungsvorrichtung der oberen Formplatte 3) Positionierungsblock für die Kontrolle der Länge des geschnittenen Rohlings 4) Klemmvorrichtung, die verhindert, dass die Stange beim Schneiden umkippt | 1) Die Schnittgenauigkeit sollte höher sein als die des Scherbettes, und der Schnittdurchmesser liegt im Allgemeinen unter Φ40mm 2) Bei der Auswahl der Ausrüstung auf der Grundlage der Scherkraft sollte nicht nur die Nenntonnage der Presse berücksichtigt werden, sondern auch die Belastungskurve der verwendeten Presse |

2. Klassifizierung der Scherwerkzeuge (siehe Tabelle 2)

Tabelle 2 Klassifizierung der Scherwerkzeuge

| Klassifizierungsverfahren | Typ | Die Struktur |

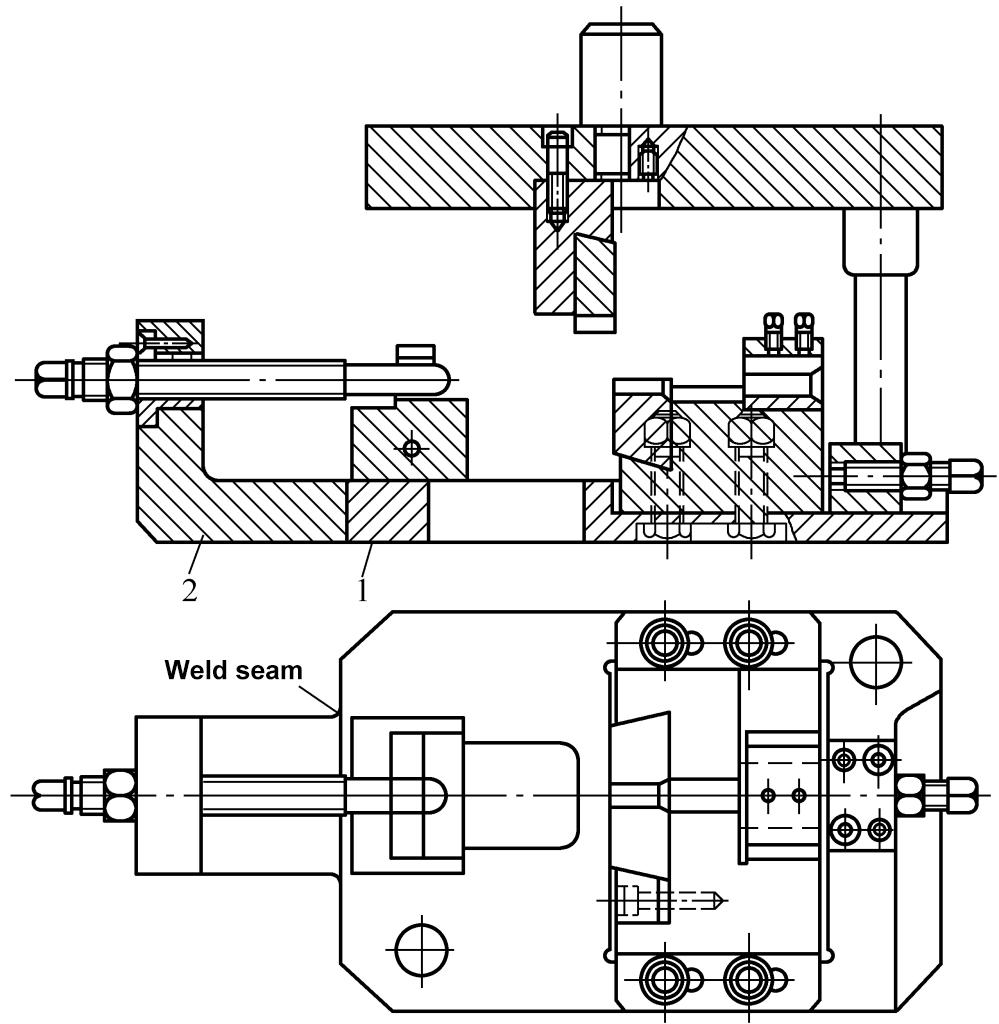

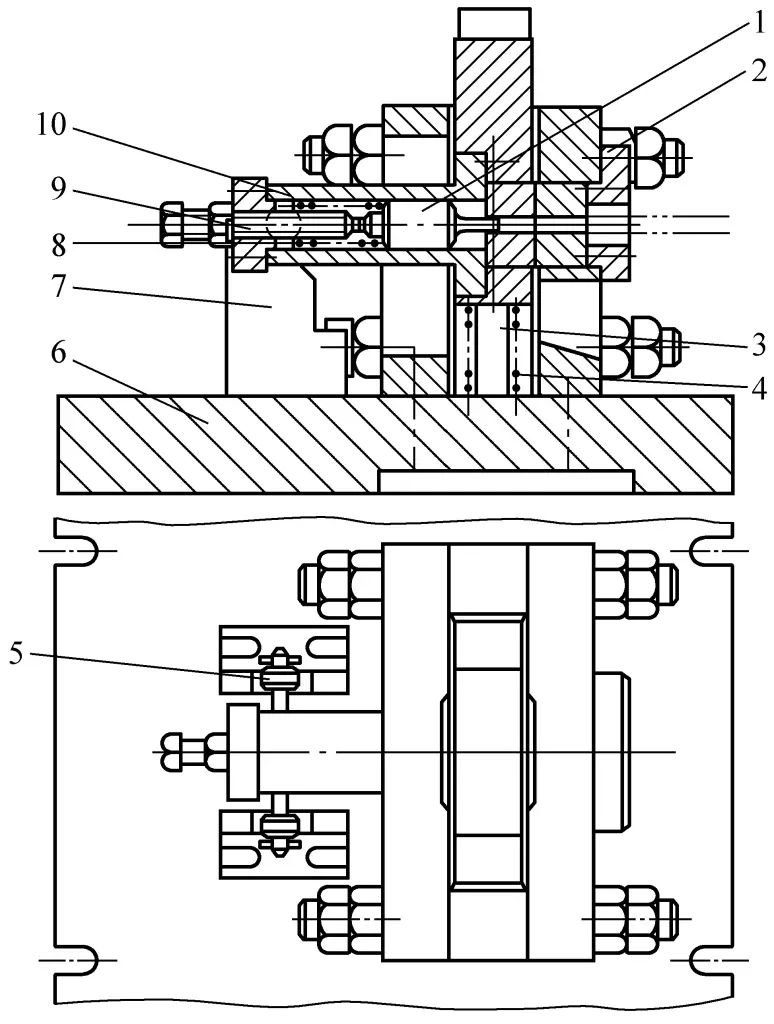

| Entsprechend der Rillenstruktur | Allgemeines Scheren | 1) Offenes Scherwerkzeug (siehe Abbildung 1) 2) Halbgeschlossenes Scherwerkzeug (siehe Abbildung 2) 3) Geschlossenes Scherwerkzeug (siehe Abbildung 3) |

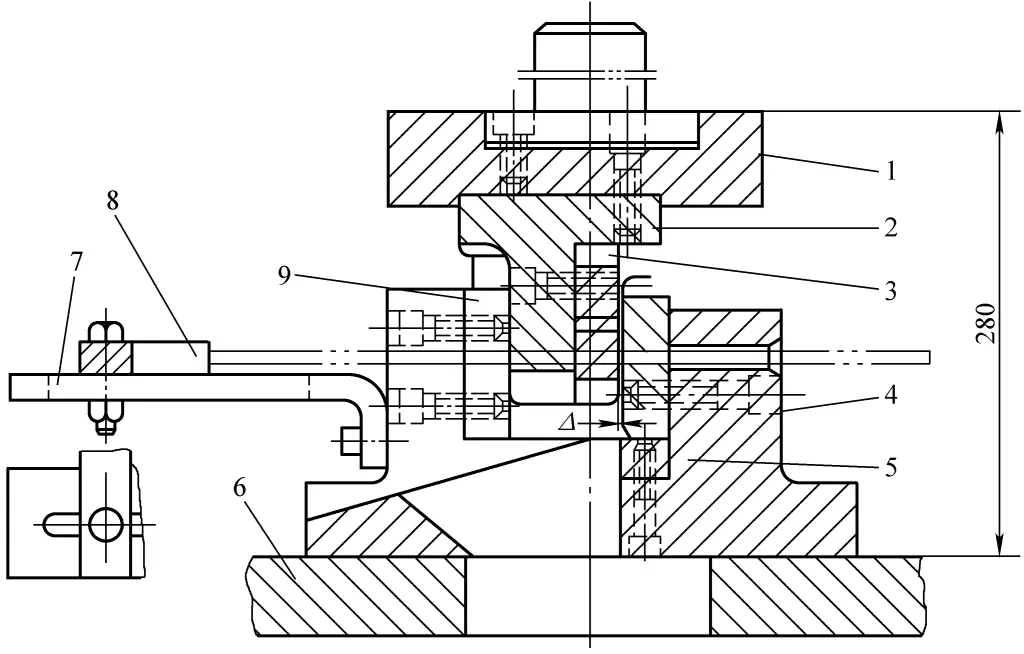

| Präzisionsscheren | 1) Hochgeschwindigkeits-Hammerschermesser (siehe Abbildung 4) 2) Radiales Spannschermesser (siehe Abbildung 5) 3) Differentialschermatrize (siehe Abbildung 6) 4) Axialdruck-Scherwerkzeug (siehe Abbildung 7) 5) Iso-Massenscheren (siehe Tabelle 5) | |

| Nach Typ Schlitzmenge | 1) Einfaches Schlitzscherenwerkzeug (siehe Abbildung 8) 2) Doppeltes Schlitzscherenwerkzeug (siehe Abbildung 9) 3) Mehrfach-Schlitzscherenwerkzeug (siehe Abbildung 10) | |

1-Grundplatte 2-Halterung

Anmerkung: 1. dieses Diagramm zeigt die Schermatrize, die in einer 500kN-Presse verwendet wird; der Aufbau ist im Wesentlichen derselbe wie in dem beigefügten Diagramm in Tabelle 1, außer dass die Halterung 2 auf die Grundplatte 1 geschweißt ist.

2. Beim Scheren von warmgewalztem Stabmaterial kann der Schneidenradius gemäß Tabelle 3 gewählt werden. Die Größe der Führungshülse D wird nach Tabelle 4 gewählt.

Tabelle 3: Abmessungen der Schneidenradien (Einheit: mm)

| Stabdurchmesser d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

Tabelle 4 Abmessungen des Durchmessers der Führungshülse (Einheit: mm)

| Stabdurchmesser d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

Tabelle 5 Scherung der gleichen Masse

| Seriennummer | Methode | Beschreibung |

| 1 | Wägungsmethode | Verwenden Sie eine elektronische Waage, um den ersten Teil der Knüppelmasse zu wiegen, und korrigieren Sie die Position des Anschlags automatisch auf der Grundlage der Differenz zur vorgegebenen Knüppelmasse. Aufgrund der hohen Genauigkeit elektronischer Waagen in den letzten Jahren kann die Genauigkeit der Knüppelmasse gut kontrolliert werden. Allerdings ist der Kopf von Haushaltsmaterialien oft unregelmäßig, was die Genauigkeit beeinträchtigt. Das Verfahren zur Messung der Masse des zweiten Abschnitts des Rohlings kann verwendet werden, um den Zweck der gleichen Masse zu erreichen. |

| 2 | Verfahren zur Messung der Querschnittsfläche von Stabmaterial | Vor dem Scheren wird die Querschnittsfläche des Stangenmaterials gemessen und die erforderliche Knüppellänge berechnet, um die Position des Anschlags automatisch anzupassen. Im Allgemeinen wird am anderen Ende der Rollenbahn, wo das Material zugeführt wird, eine Vorrichtung zur Messung der Querschnittsfläche des Stangenmaterials aufgestellt, und die Messung wird vor dem Scheren durchgeführt. |

| 3 | Allgemeine Wägemethode | Wiegen Sie vor dem Scheren die gesamte Stange mit zwei elektronischen Waagen und messen Sie die Gesamtlänge der Stange, um die erforderliche Knüppellänge zu berechnen und so die Position des Anschlagblocks anzupassen. |

- 1-Upper Vorlage

- 2-Oberer Messerhalter

- 3-Obermesser

- 4-Basis

- 5-Trägerplatte

- 6-Workbench

- 7-Material Anschlagbügel

- 8-Schallwand

- 9-Führer-Block

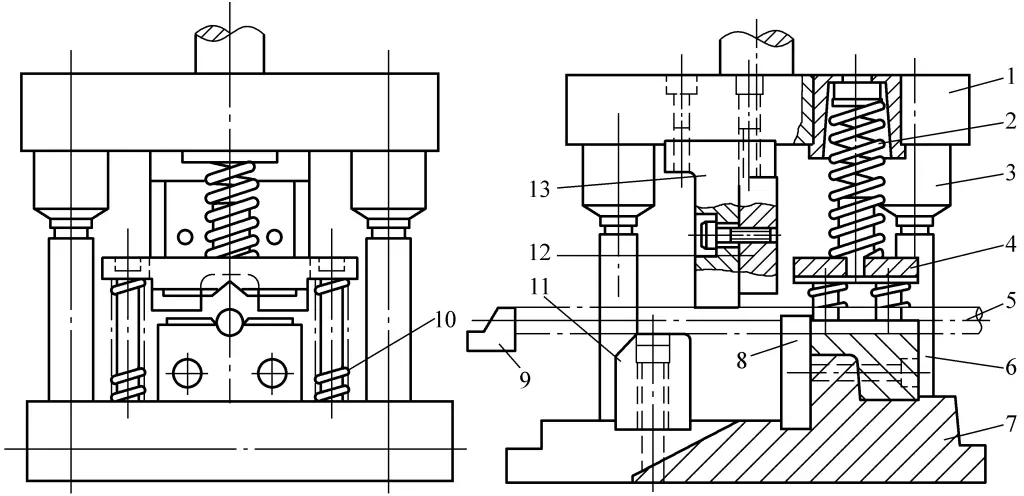

- 1-Positionierungsblock

- 2-Abstandhalter

- 3-Feder-Kernstange

- 4-Rückholfeder

- 5-Walze

- 6-untere Vorlage

- 7-Schräges Blech

- 8-Ärmel

- 9-Schraube

- 10-Frühling

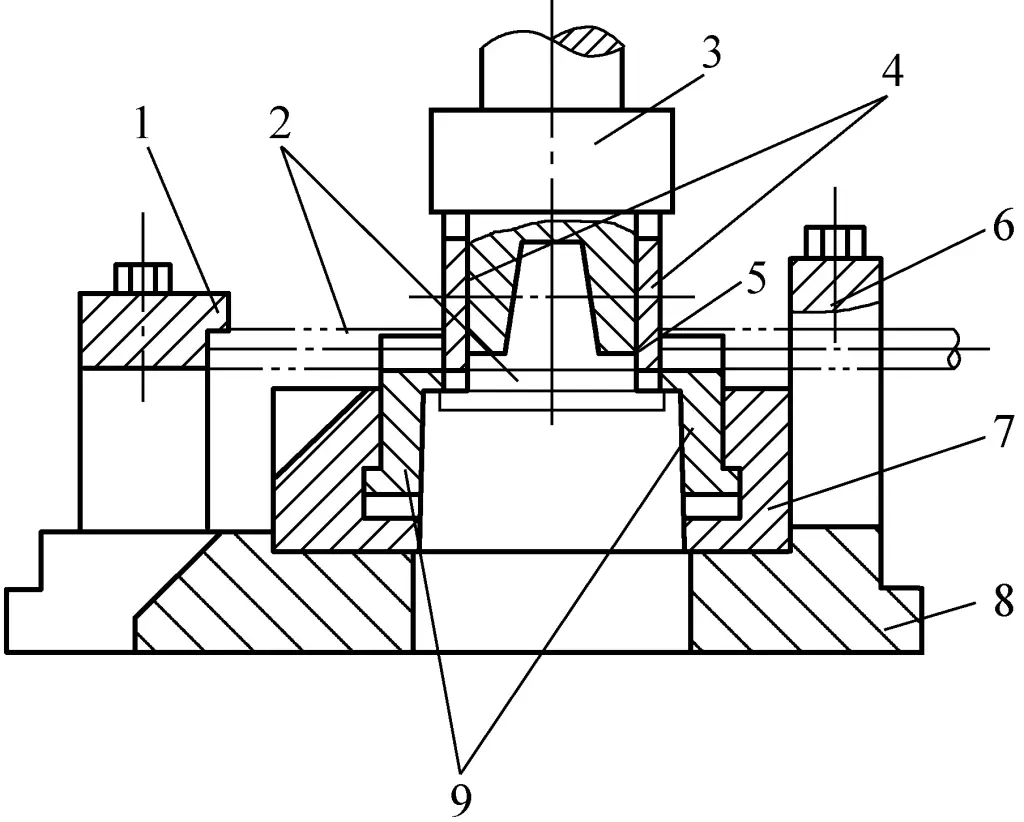

1-Stempel

2-Abdeckplatte

3-Bewegliches Blatt

4-Fixierte Klinge

5-Justiermutter

6-Einstellgewinderohr

7-Puffer-Gerät

8-Stempelhalter

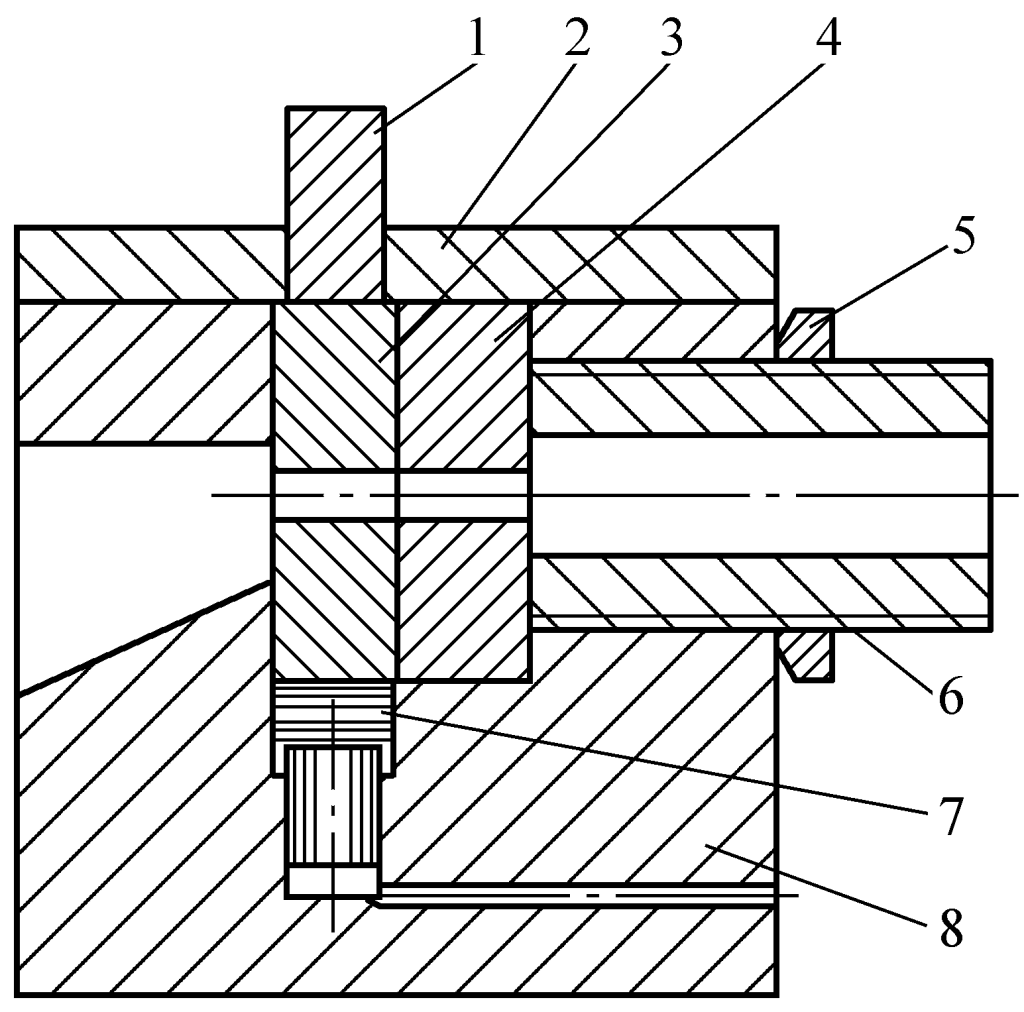

1-Bewegliches Blatt Druckblock

2-Positionierungsblock

3-Vorderwandplatte

4-Beweglicher Klingenhalter

5-Feststehender Blattdruckblock

6-Rückwandplatte

7-Bewegliches Blatt

8-Bar-Schaft

9-Fixierte Klinge

10-Fixierter Klingenhalter

11-Grundplatte

1-Deckplatte

2-Hinteres schräges Eisen

3-Hinterer Keil

4-Stab-Lager

5, 10-Feder

6-Hintere Klammer (mit eingebetteter Klinge)

7-Grundplatte

8-Frontschrägeisen

9-Front-Keil

11-Vordere Klammer (mit eingebetteter Klinge)

Anmerkung: 1. der Arbeitsvorgang des Differentialscherenwerkzeugs: Die obere Platte 1 und die vorderen und hinteren Schrägebenen 8, 2 befinden sich in der höchsten Position, die vorderen und hinteren Klemmen 11, 6 sind unter der Wirkung von Federn 10, 5 in geöffnetem Zustand, zu diesem Zeitpunkt wird das Stangenmaterial 4 zugeführt; der Pressenstößel senkt sich; durch die vorderen und hinteren Schrägebenen und die vorderen und hinteren Keile 9, 3 wird Druck auf die obere Platte ausgeübt, wodurch die vorderen und hinteren Klemmen gezwungen werden, den Widerstand der Federn zu überwinden und das Stangenmaterial einzuklemmen; der Schlitten senkt sich weiter, das hintere Schrägebene zwingt den hinteren Keil, die hintere Klemme nach rechts zu bewegen, während das vordere Schrägebene den vorderen Keil zwingt, die vordere Klemme nach links zu bewegen, wenn ein bestimmtes Maß an Relativbewegung erreicht ist, wird das Stangenmaterial abgeschert.

2. Die Scherqualität der Differentialschermatrize ist in Tabelle 6 dargestellt.

Tabelle 6: Scherqualität von Differentialscherelementen

| Qualität beim Scheren | Allgemeine Warmschere für Formen | Differenzielle Kaltschere |

| Vertikalität | ≈5° | <1° |

| Abrechnungsbetrag/mm | 2~3 | 0.5~0.6 |

| Länge Fehler/mm | 1~2 | ±0.2 |

| Abschnitt Qualität | Grobe Unebenheiten | Flach und glatt |

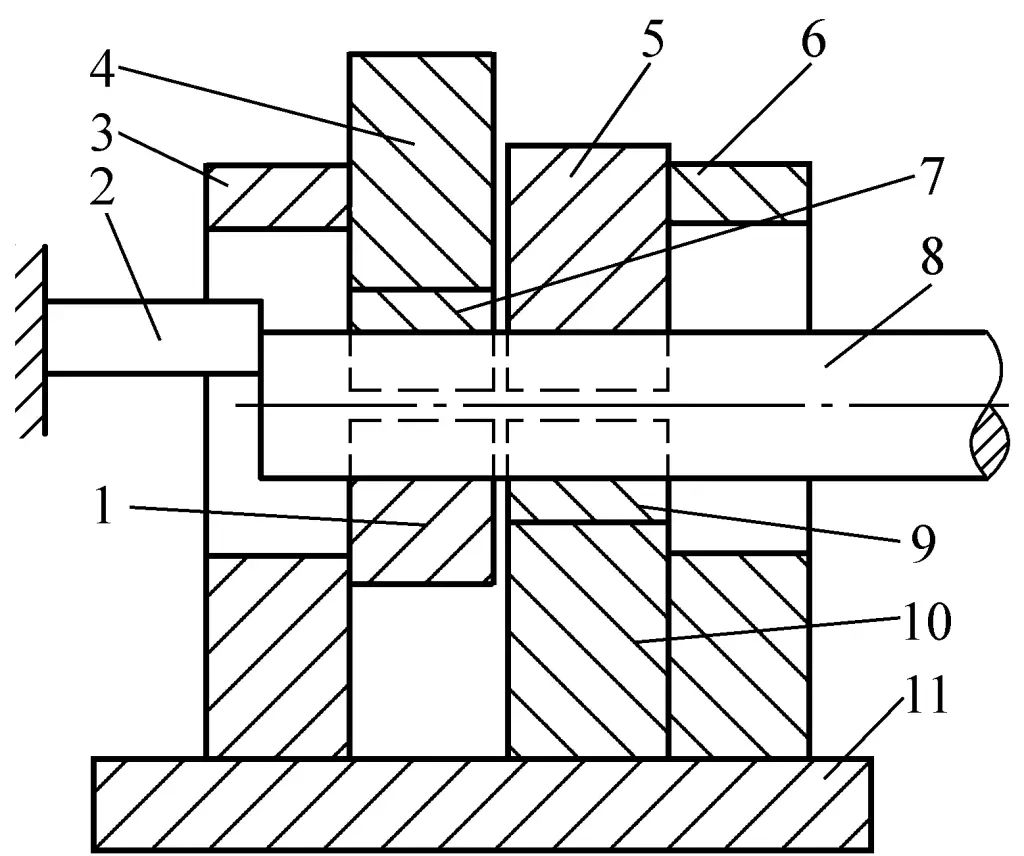

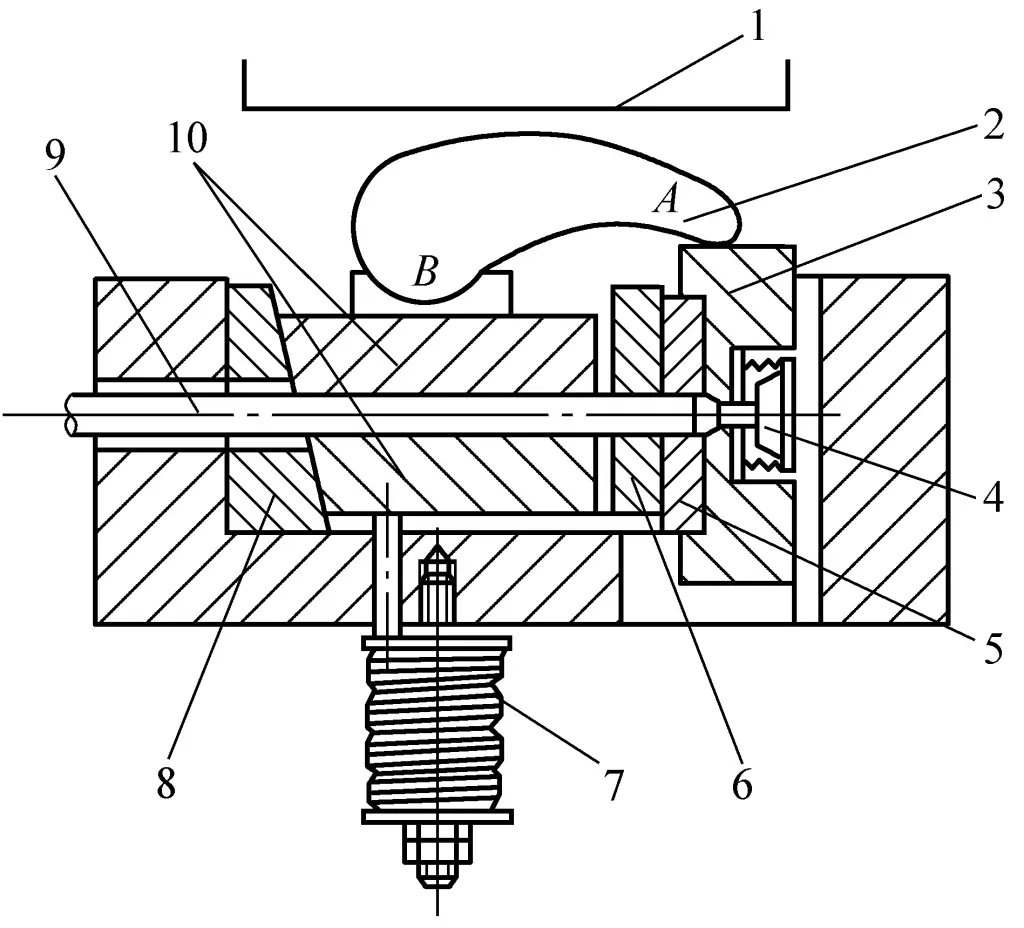

1-Drücker-Rutsche

2-Steuerungshebel

3-Aktiv-Schimmel

4-Endblock-Auswerfer

5-Aktives Schermesser

6-Feststehendes Schermesser

7-Frühling

8-Keil

9-Bar-Schaft

10-Teilbare Spannform

Anmerkung:

(1) Der Arbeitsvorgang des axialen Druckscherens: Das Stangenmaterial 9 wird in die teilbare Klemmform 10 eingelegt, der Pressenstößel 1 bewegt sich nach unten und drückt auf den Steuerhebel 2, wodurch dieser sich um den Punkt A dreht (da der Scherwiderstand des Stangenmaterials besteht, bewegt sich die aktive Form 3 nicht), wodurch eine Klemmkraft auf die teilbare Klemmform ausgeübt wird, und mit Hilfe des Keils 8 wird eine axiale Kraft auf das Stangenmaterial ausgeübt, wodurch eine axiale Druckspannung im Stangenmaterial erzeugt wird.

(2) Nachdem alle Lücken im Keil verschwunden sind, drückt der Schieber den Hebel, um sich um den Punkt B zu drehen, und zwingt das aktive Schermesser, das Stangenmaterial abzuscheren. Wenn der Abwärtshub des aktiven Schermessers endet, wird der Auswerfer 4 aktiviert, der den Knüppel unter dem feststehenden Schermesser 6 auswirft. Die horizontale Komponente der durch den Keil erzeugten Klemmkraft sorgt außerdem dafür, dass das feststehende und das aktive Schermesser während des Scherens fest aneinander gedrückt werden.

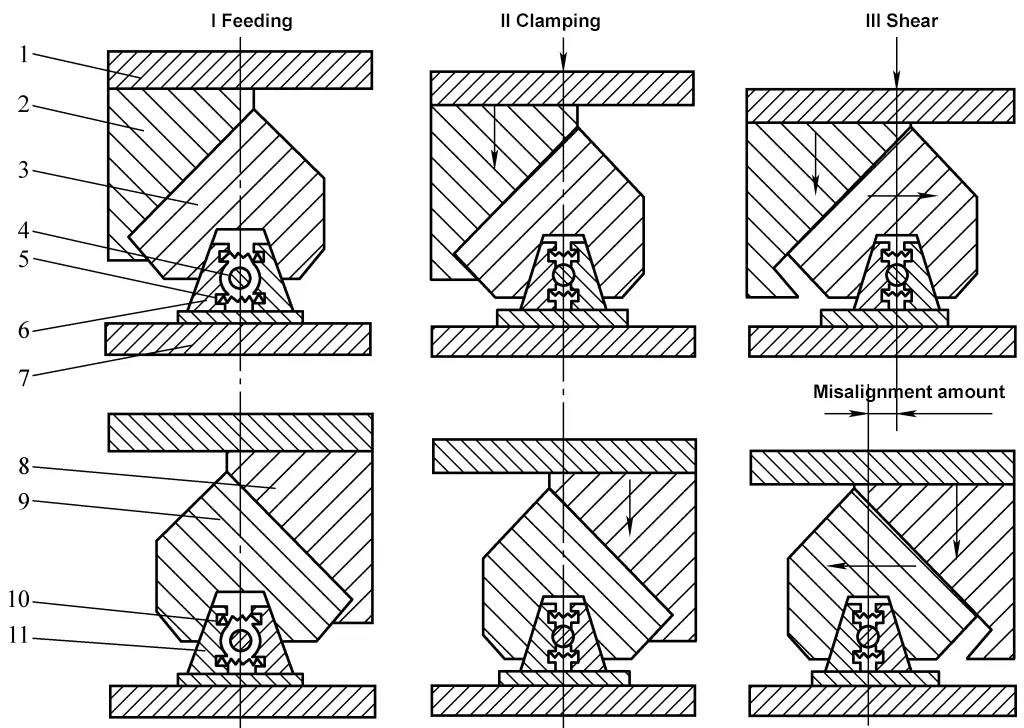

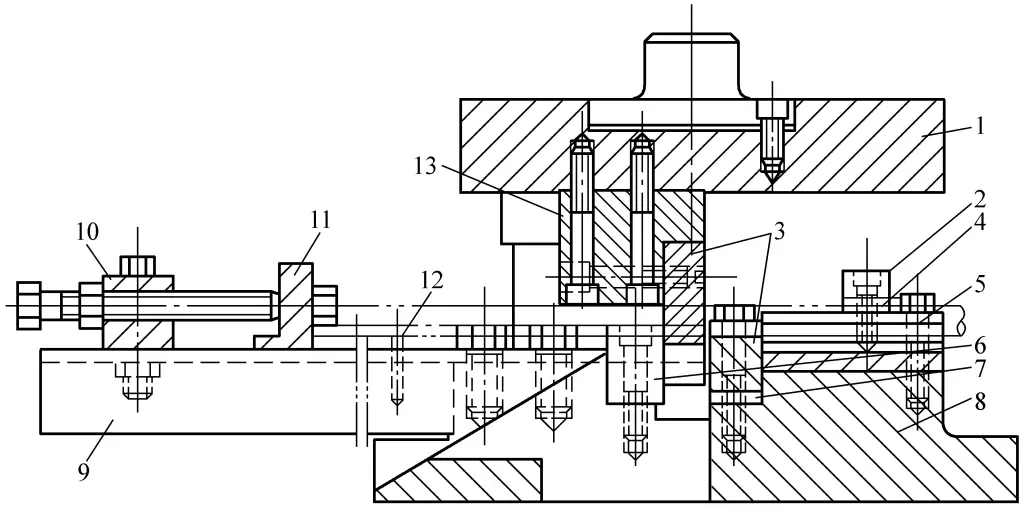

1 - Obere Vorlage

2-Drückerfeder

3-Führungshülse

4-Kompressionsblock

5-Stab-Material

6-Führerposten

7-untere Vorlage

8-festes Messer

9-Positionierungsblock

10-Kompressionsblock-Rückholfeder

11-Rückseitiger Druckblock

12-Bewegliches Blatt

13-Kraftvoller Greifer

1-Stützrahmen

2-Schrägstrich blank

3-Oberer Würfelsitz

4 - Obere Klinge

5-Bar-Schaft

6-Führungsrahmen

7-Messerhalter

8-Stempelhalter

9-Unteres Messer

1 - Obere Vorlage

2-Pressplatte

3-Obere und untere Messer

4-Washer

5-Führungsplatte

6-Führer-Block

7-Stützkissen

8-Basis

9-Klammer

10-Trägerplatte

11-Stopp-Platte

12-Stützstange

13-Oberer Werkzeughalter

II. Presse-Schneidemesser

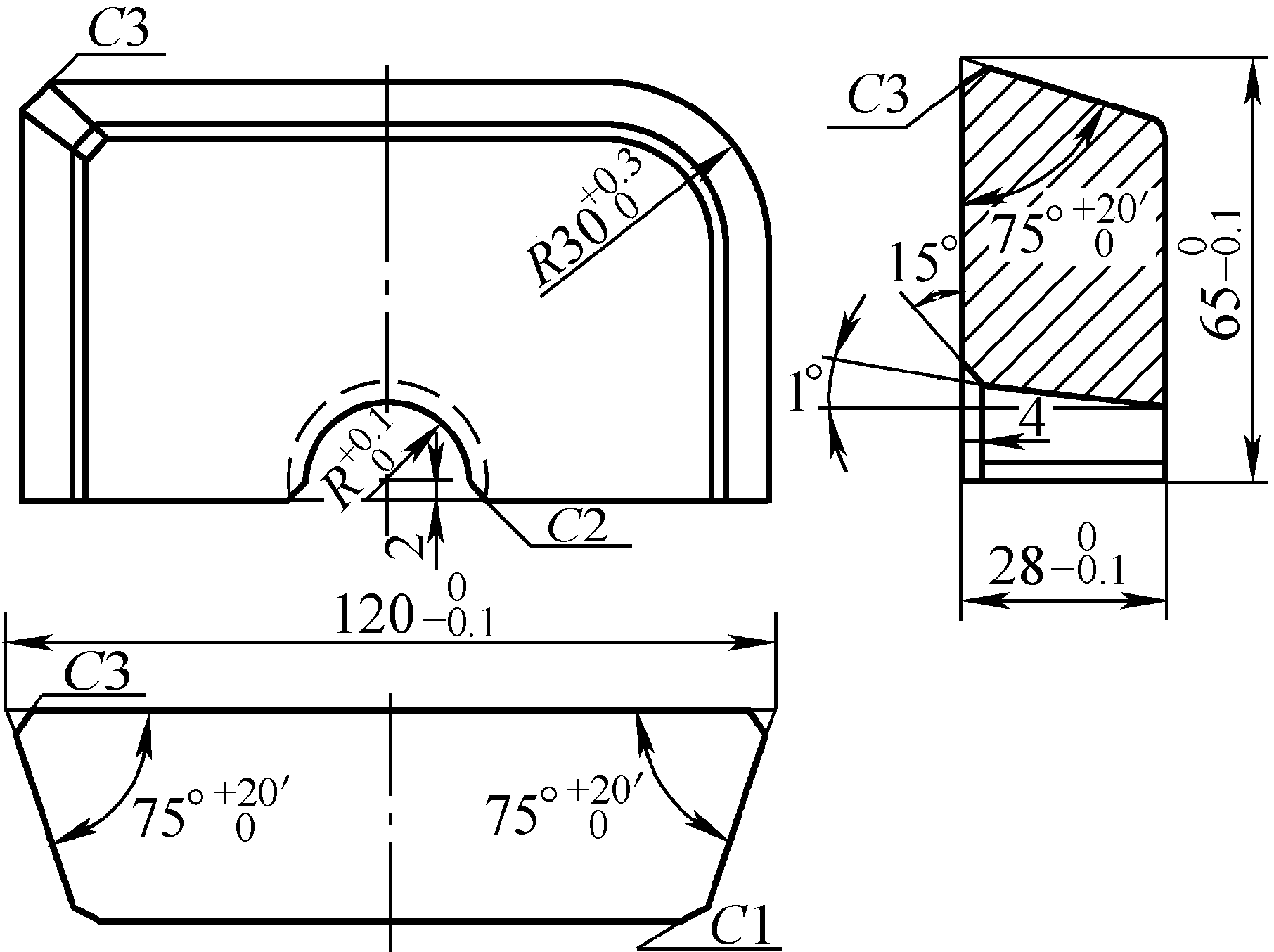

1. Aufbau und Abmessungen der einseitig genuteten Klinge (siehe Tabelle 7)

Tabelle 7 Aufbau und Abmessungen der Einrilligen Klinge (Einheit: mm)

| Obere Klinge | Untere Klinge | |

| Vereinfachtes Diagramm |  |  |

| Stabdurchmesser d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

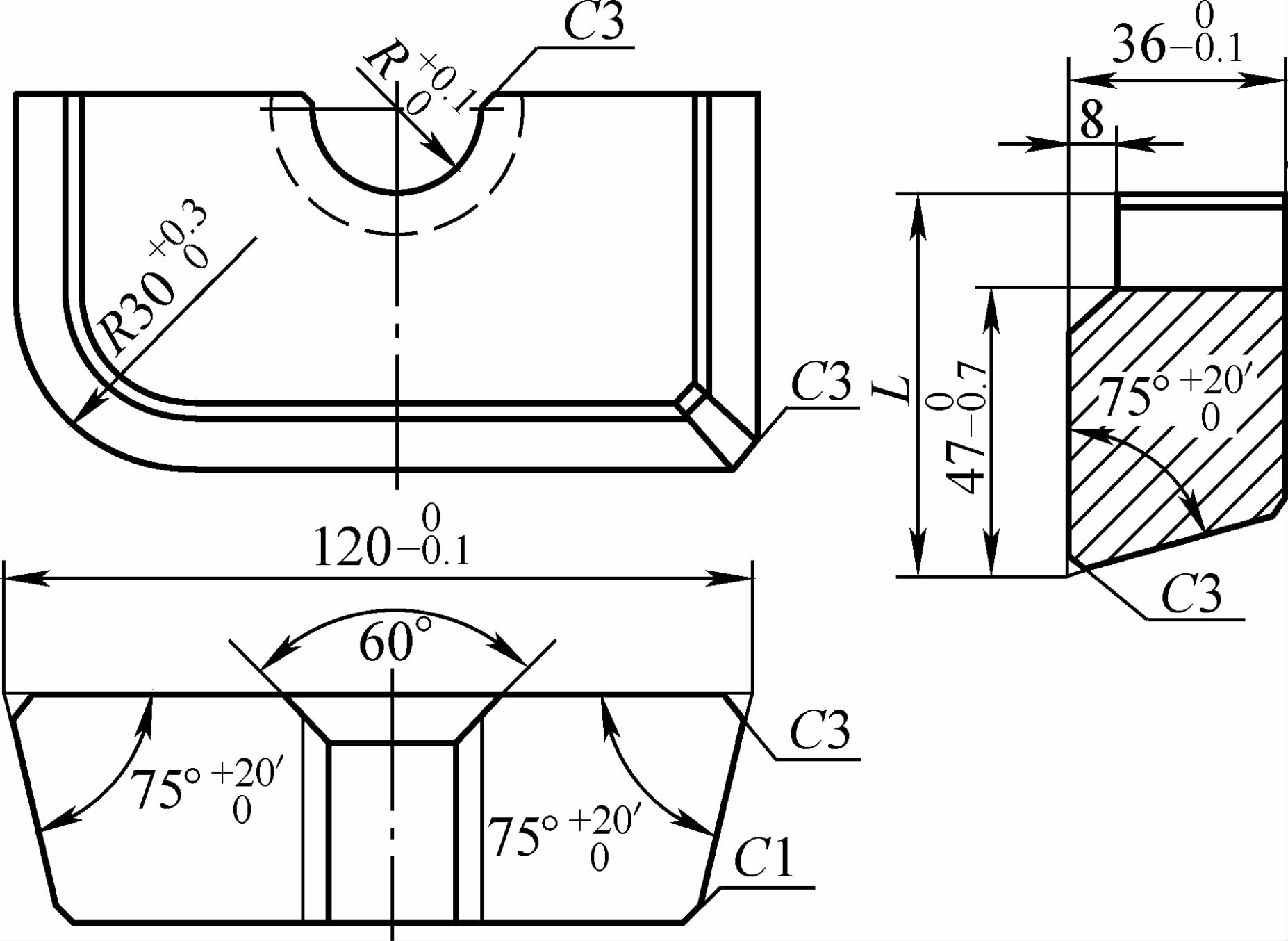

2. Aufbau und Abmessungen der Doppelnutschaufel (siehe Tabelle 8)

Tabelle 8 Aufbau und Abmessungen der Doppelnutschaufel (Einheit: mm)

| Stabdurchmesser d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

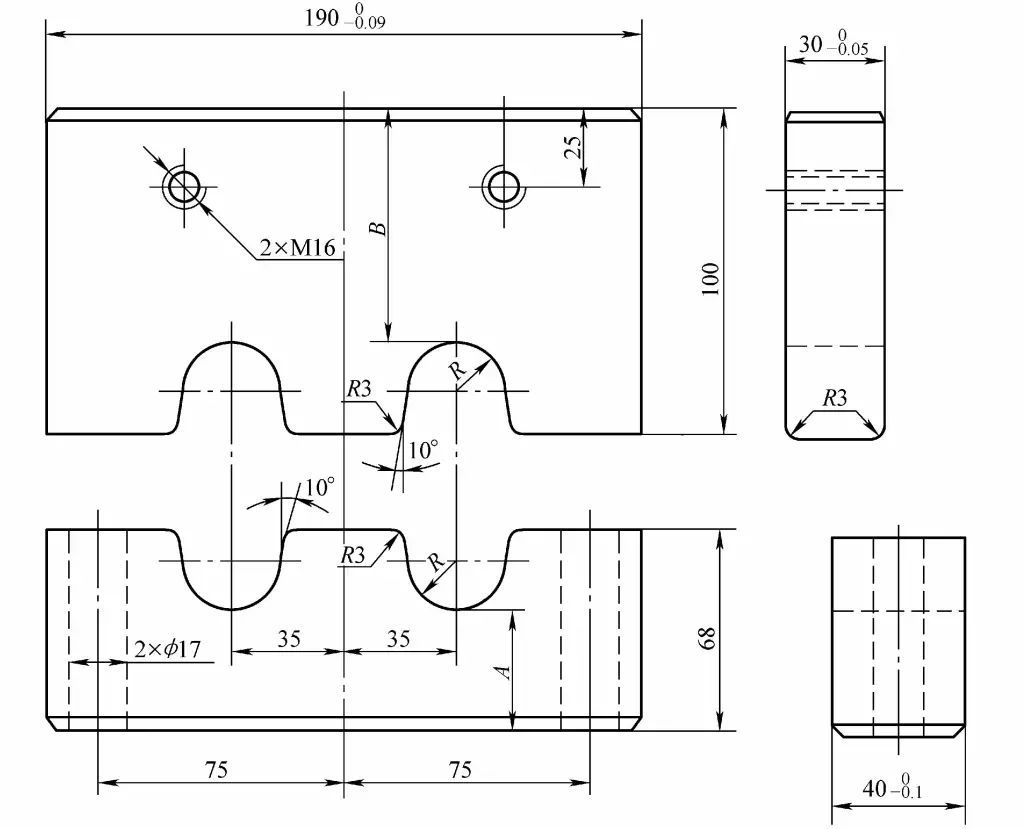

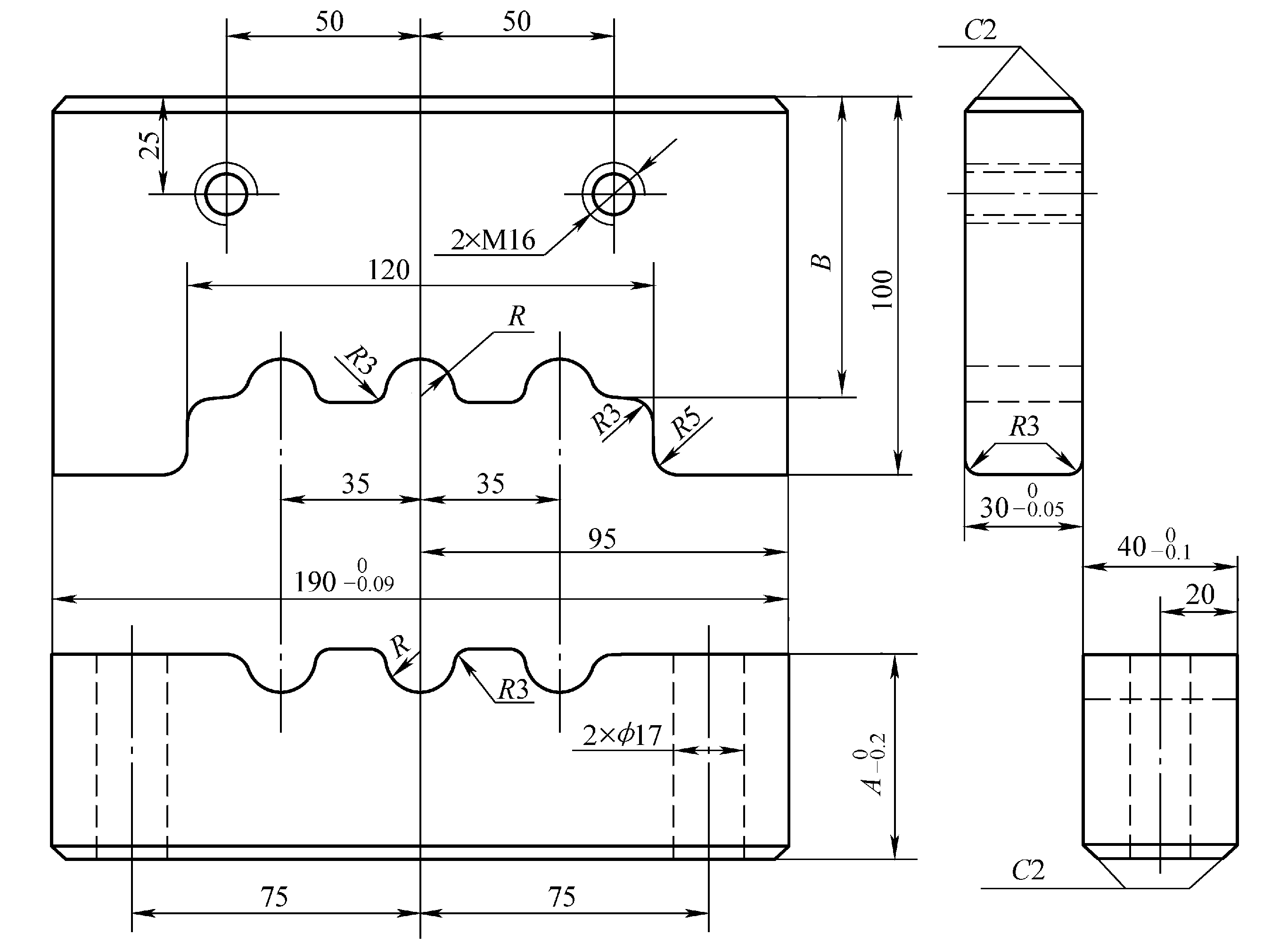

3. Struktur und Abmessungen des mehrrilligen Blattes (siehe Tabelle 9)

Tabelle 9 Aufbau und Abmessungen des mehrrilligen Blattes (Einheit: mm)

| Stabdurchmesser d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

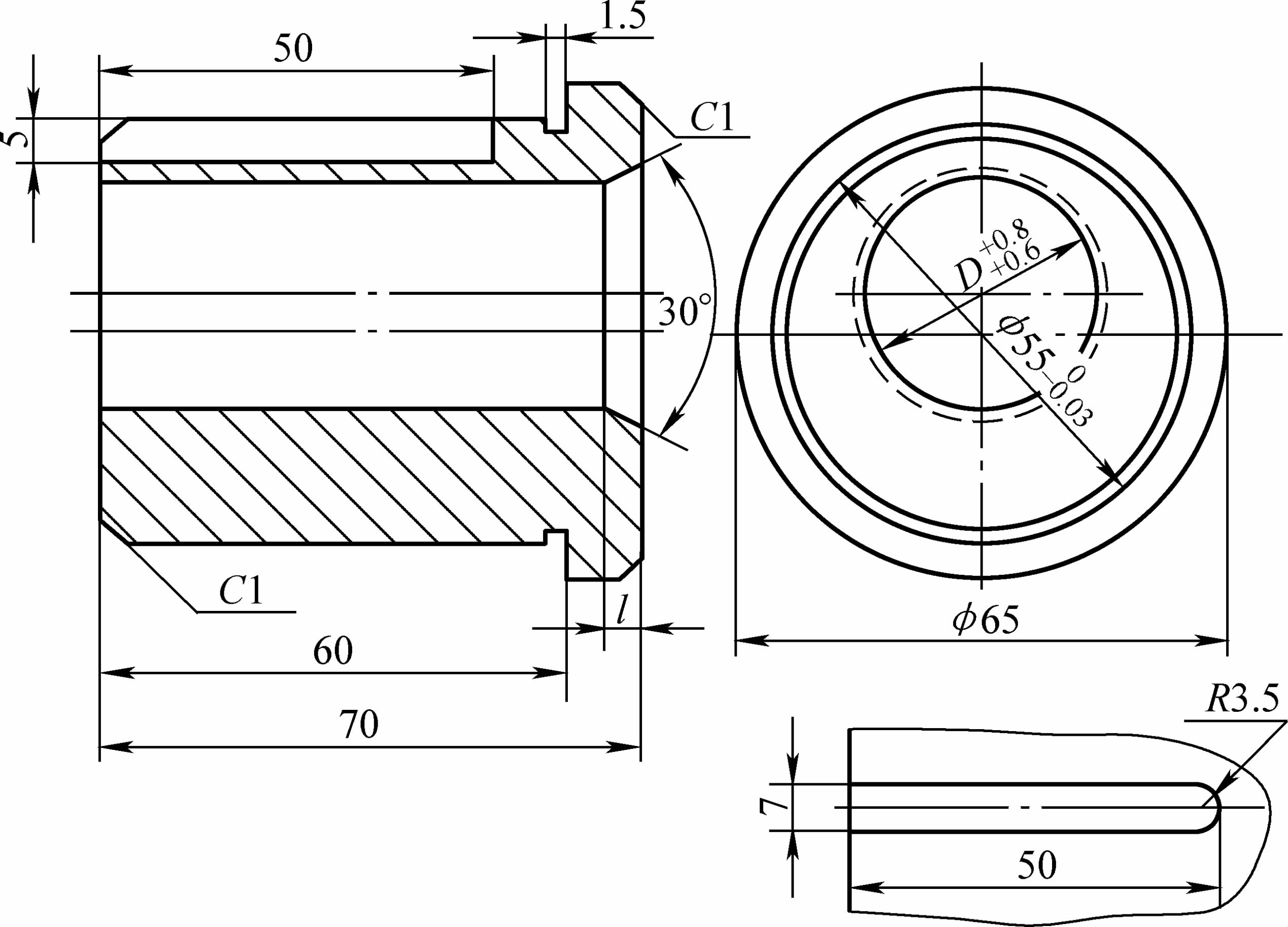

III. Aufbau und Abmessungen der Führungsbuchsen

Aufbau und Abmessungen der Führungshülse siehe Tabelle 10.

Tabelle 10 Aufbau und Abmessungen der Führungshülse (Einheit: mm)

| Stabdurchmesser d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII, Abweichung der Rohlinge von der Presse

Siehe Tabelle 11 für die Abweichung der Rohlinge von der Presse.

Tabelle 11 Abweichung der Rohlinge von der Presse (Einheit: mm)

| Durchmesser des Stabes oder Seitenlänge des Vierkantmaterials | Leere Länge | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |