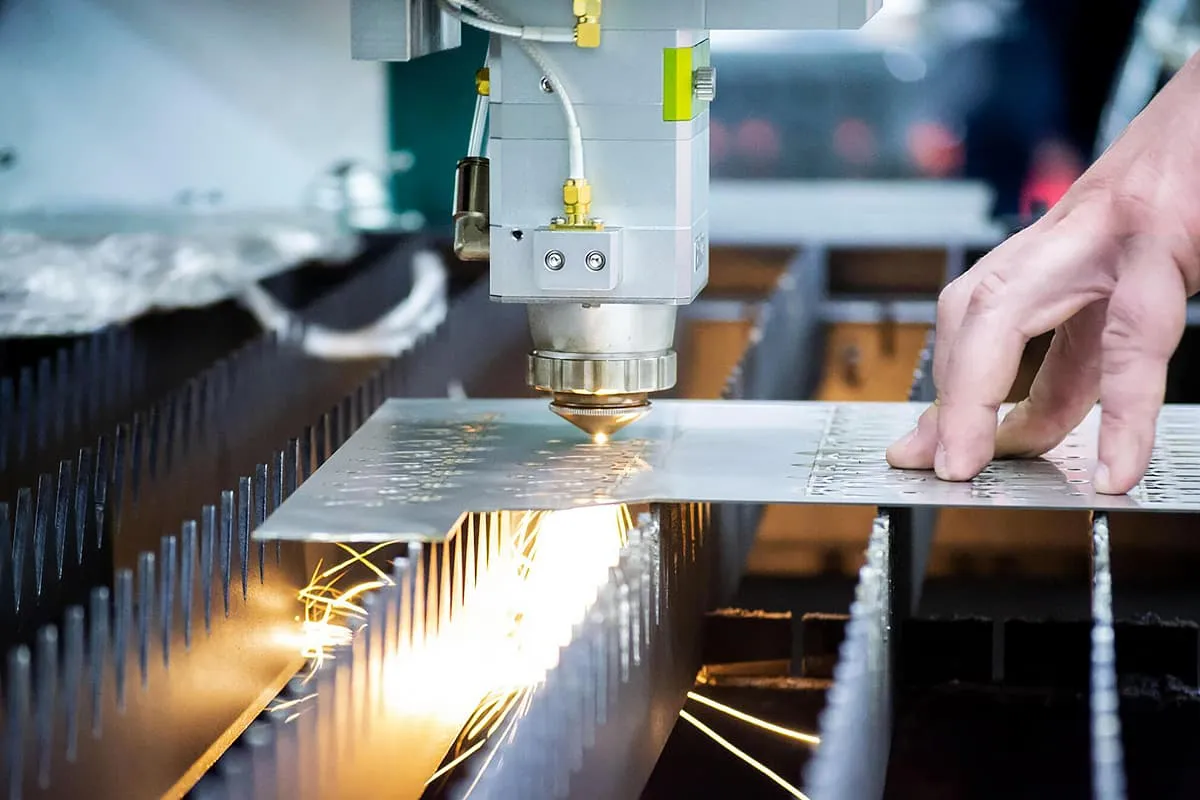

Das Laserschneiden von Rohren hat die Metallverarbeitungsindustrie revolutioniert und bietet Präzision und Effizienz bei der Erstellung komplexer Designs. Bei dieser fortschrittlichen Technologie werden Hochleistungslaser eingesetzt, um verschiedene Materialien wie Metalle, Kunststoffe und Keramik zu schneiden. Für Profis und Enthusiasten gleichermaßen ist das Verständnis des Verhältnisses zwischen Schnittdicke und Geschwindigkeit entscheidend, um optimale Ergebnisse bei ihren Projekten zu erzielen.

Die Dicke eines Materials spielt eine entscheidende Rolle bei der Bestimmung der Geschwindigkeit, mit der es mit der Rohrlasertechnologie geschnitten werden kann. Ein "Rohr Laserschneiden Thickness & Speed Chart" ist ein unschätzbares Werkzeug, um die Möglichkeiten und Grenzen eines Laserschneiders zu verstehen. Diese Tabelle bietet Richtlinien für die geeignete Geschwindigkeit und Leistungseinstellungen, die zum einfachen und präzisen Schneiden von Materialien unterschiedlicher Dicke erforderlich sind.

Durch den Verweis auf eine Tube Laserschneiden Dicke & Geschwindigkeitstabellekönnen die Benutzer die beste Leistung ihrer Ausrüstung sicherstellen, während sie gleichzeitig den Abfall minimieren und qualitativ hochwertige Ergebnisse erzielen. Diese wichtige Referenz fördert nicht nur die Effizienz des Schneidprozesses, sondern trägt auch zum Wachstum und Erfolg des Unternehmens bei. Metallherstellung Industrie.

Verständnis für das Laserschneiden von Rohren

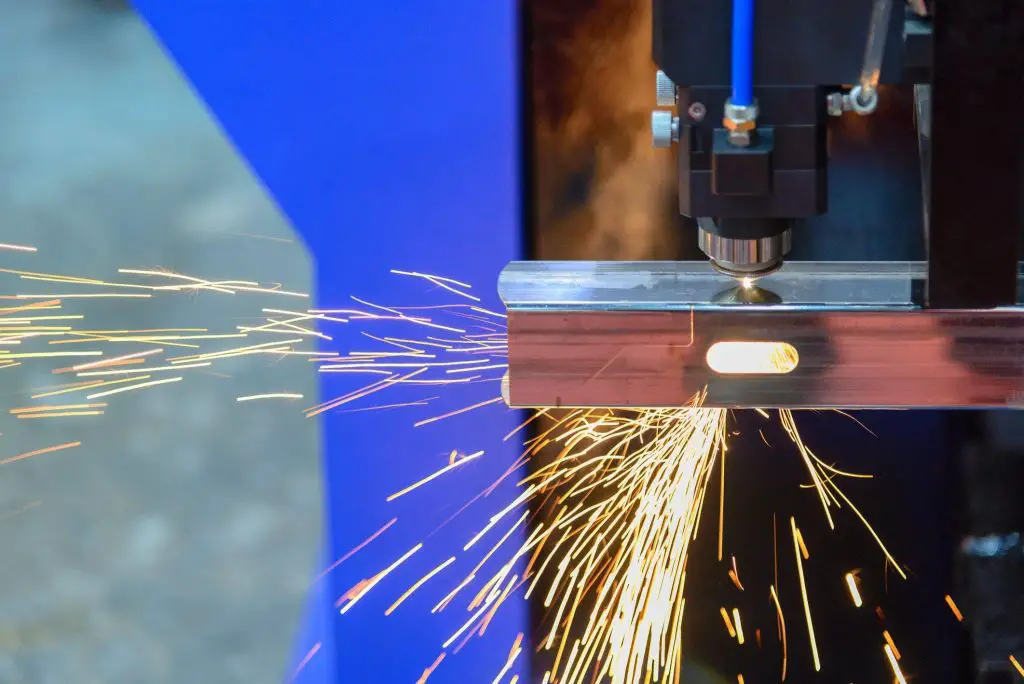

Das Laserschneiden von Rohren ist eine Fertigungstechnologie, bei der Laser eingesetzt werden, um verschiedene Formen und Merkmale in Metallrohre zu schneiden. Bei diesem Verfahren wird ein Hochleistungslaserstrahl, z. B. ein Faserlaser oder CO2-Laser, auf das zu schneidende Material gerichtet. Dank der Genauigkeit und Präzision des Laserstrahls eignet sich das Verfahren für kleine, komplexe und komplizierte Schnitte.

Faserlaser und CO2-Laser sind die beiden wichtigsten Arten von Lasern für das Schneiden von Rohren verwendet. Faserlaser erzeugen Licht, indem sie Energie in eine dotierte optische Faser pumpen; diese Laser bieten eine außergewöhnliche Strahlqualität, hervorragende Präzision und hohe Bearbeitungsgeschwindigkeiten. CO2-Laser hingegen verwenden zur Lichterzeugung ein Gasgemisch aus Kohlendioxid, Helium und Stickstoff. CO2-Laser liefern eine größere Wärmeeinflusszone, was bei bestimmten Materialien zu Verfärbungen oder Verformungen führen kann.

Die Effizienz eines Laserschneidprozesses wird neben dem Lasertyp auch durch die Laserschneidmaschinen Leistung. Je stärker der Laser ist, desto schneller kann er Material bearbeiten und desto dicker ist das maximal schneidbare Material. Laserschneidmaschinen gibt es in verschiedenen Leistungsstufen, von Diodenlasern mit geringer Leistung, die für dünne Materialien geeignet sind, bis hin zu Hochleistungslasern für den industriellen Einsatz, die dicke und schwere Materialien bearbeiten können.

Das Verständnis der Faktoren, die die Schnittgeschwindigkeit und -dicke beim Rohrlaserschneiden beeinflussen, ist für die Entwicklung und Herstellung effizienter und hochwertiger Produkte von entscheidender Bedeutung. Einige dieser Faktoren sind:

- Laserleistung: Wie bereits erwähnt, ermöglicht ein leistungsstärkerer Laser das Schneiden dickerer Materialien und führt zu höheren Schneidgeschwindigkeiten.

- Materialtyp: Verschiedene Metalle (z. B. Stahl, Aluminium, Kupfer) haben unterschiedliche Eigenschaften, die sich auf die Effizienz und Schneidgeschwindigkeit des Lasers.

- Qualität der Strahlen: Die Qualität des Laserstrahls hat einen direkten Einfluss auf die Schnittgeschwindigkeit und -genauigkeit. Ein gut fokussierter und stabiler Strahl führt zu schnelleren und saubereren Schnitten.

Eine Tabelle für die Dicke und die Geschwindigkeit des Rohrlaserschneidens liefert den Herstellern wichtige Informationen für die Auswahl der geeigneten Laserschneidmaschine und Einstellungen für das jeweilige Projekt. In diesen Diagrammen werden die Daten in der Regel in Tabellenform dargestellt, wobei wichtige Details offengelegt werden, wie z. B. Schnittgeschwindigkeiten und maximale Materialstärken um bestimmte Maschinenmodelle, Leistungsstufen und Lasertypen abzustimmen. Diese Informationen sind entscheidend für die Erzielung der gewünschten Schneidergebnisse bei gleichzeitiger Wahrung von Effizienz und Kosteneffizienz.

Diagramm zum Schneiden von Rohrlaserdicken und Geschwindigkeiten

| Material | Dicke (mm) | 1000W | 1500W | 2000W | 3000W | 4000W | 6000W |

|---|---|---|---|---|---|---|---|

| (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | (m/min) | ||

| Kohlenstoffstahl Luft | 1 | 12.0-15.0 | 15.0-20.0 | 25.0-30.0 | 28.0-35.0 | 30.0-38.0 | 35.0-42.0 |

| 2 | 3.5-4.5 | 5.0-8.0 | 7.0-10.0 | 8.0-12.0 | 10.0-16.0 | 20.0-28.0 | |

| 3 | 1.5-3.0 | 2.0-4.0 | 2.5-4.5 | 3.0-5.0 | 8.0-15.0 | ||

| 4 | 1.5-2.3 | 2.5-3.5 | 7.0-12.0 | ||||

| 5 | 1.0-2.2 | 5.0-9.0 | |||||

| 6 | 3.0-6.0 | ||||||

| Kohlenstoffstahl O2 | 1 | 15.0-22.0 | 18.0-25.0 | 22.0-30.0 | 25.0-38.0 | 30.0-44.0 | 35.0-48.0 |

| 2 | 3.5-5.0 | 3.8-5.0 | 5.0-6.0 | 5.5-7.0 | 5.5-7.7 | 6.0-8.25 | |

| 3 | 2.5-3.85 | 2.8-3.8 | 3.5-4.3 | 3.6-5.0 | 3.7-5.5 | 4.0-5.5 | |

| 4 | 2.0-3.3 | 2.3-3.5 | 2.8-4.0 | 3.0-4.5 | 3.5-4.62 | 3.5-5.0 | |

| 5 | 1.4-2.0 | 1.6-2.5 | 2.5-3.0 | 2.5-3.3 | 2.5-4.0 | 3.0-4.2 | |

| 6 | 1.2-1.65 | 1.4-1.8 | 2.2-2.5 | 2.3-2.8 | 2.5-3.52 | 2.6-3.52 | |

| 8 | 0.9-1.32 | 0.9-1.3 | 1.3-1.8 | 1.8-2.2 | 2.0-2.8 | 2.0-2.8 | |

| 10 | 0.6-0.9 | 0.8-1.2 | 1.2-1.5 | 1.2-1.6 | 1.2-2.2 | 1.8-2.3 | |

| 12 | 0.4-0.7 | 0.7-1.0 | 0.8-1.0 | 1.0-1.3 | 1.0-1.76 | 1.6-2.1 | |

| 16 | 0.5-0.7 | 0.6-0.8 | 0.6-0.9 | 0.7-1.0 | 0.7-1.0 | ||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.65-0.95 | ||||

| 22 | 0.66-0.9 | 0.6-0.77 | |||||

| 25 | 0.4-0.65 | ||||||

| Rostfreier Stahl N2 | 1 | 16.5-22.0 | 20.0-26.0 | 27.5-33.0 | 31.0-38.5 | 33.0-45.0 | 50.0-65.0 |

| 2 | 4.5-6.1 | 7.0-10.0 | 9.0-11.0 | 10.0-16.5 | 10.0-20.0 | 30.0-40.0 | |

| 3 | 2.0-3.1 | 4.5-5.5 | 4.5-5.5 | 7.0-10 | 7.5-12.0 | 18.0-25.0 | |

| 4 | 1.0-1.65 | 2.0-2.5 | 2.2-2.8 | 5.0-7.2 | 5.5-9.0 | 10.0-15.5 | |

| 5 | 0.4-0.7 | 1.5-2.0 | 1.5-2.0 | 1.8-2.45 | 4.0-5.5 | 8.0-13.5 | |

| 6 | 0.2-0.45 | 0.6-0.9 | 0.7-1.32 | 1.0-1.65 | 2.6-4.5 | 6.0-9.0 | |

| 8 | 0.2-0.45 | 0.35-0.6 | 1.2-2.0 | 1.6-2.8 | 4.0-5.5 | ||

| 10 | 0.7-1.0 | 0.7-1.65 | 1.8-2.8 | ||||

| 12 | 0.5-0.9 | 1.2-1.65 | |||||

| 14 | 0.8-1.2 | ||||||

| 16 | 0.6-0.9 | ||||||

| Aluminium N2 | 1 | 10.0-13.2 | 15.0-27.5 | 22.0-31.0 | 25.0-30.0 | 28.0-32.0 | 35.0-45.0 |

| 2 | 2.0-4.5 | 7.0-8.6 | 10.0-13.2 | 15.0-18.0 | 16.0-20.0 | 20.0-25.0 | |

| 3 | 0.6-1.32 | 2.5-4.0 | 5.0-6.6 | 7.0-8.0 | 10.0-12.0 | 14.0-16.0 | |

| 4 | 1.0-1.65 | 1.5-2.2 | 5.0-6.0 | 6.0-7.0 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 1.0-1.3 | 2.5-3.0 | 4.0-5.0 | 5.0-7.0 | ||

| 6 | 0.4-0.7 | 0.6-0.9 | 1.5-2.0 | 2.5-3.0 | 3.5-4.0 | ||

| 8 | 0.4-0.7 | 0.5-0.8 | 1.0-1.3 | 1.5-2.0 | |||

| 10 | 0.3-0.4 | 0.8-1.0 | 1.0-1.2 | ||||

| 12 | 0.6-0.8 | 0.6-0.7 | |||||

| 14 | 0.3-0.5 | 0.4-0.6 | |||||

| 16 | 0.3-0.4 | ||||||

| Messing N2 | 1 | 14.0-20.0 | 15.0-22.0 | 20.0-27.0 | 20.0-28.0 | 25.0-30.0 | 30.0-40.0 |

| 2 | 3.0-4.5 | 4.0-7.2 | 7.7-8.8 | 7.0-13.2 | 12.0-15.0 | 15.0-18.0 | |

| 3 | 1.0-1.55 | 1.1-1.5 | 3.0-4.5 | 5.0-7.2 | 5.5-7.7 | 12.0-14.0 | |

| 4 | 1.0-1.2 | 1.3-1.8 | 2.5-3.0 | 3.5-5.5 | 8.0-10.0 | ||

| 5 | 0.6-0.9 | 0.8-0.9 | 1.6-2.0 | 2.0-3.5 | 5.0-5.5 | ||

| 6 | 0.4-0.6 | 0.8-1.2 | 1.4-2.2 | 3.2-3.8 | |||

| 8 | 0.3-0.4 | 0.8-1.0 | 1.5-1.8 | ||||

| 10 | 0.4-0.6 | 0.8-1.0 | |||||

| 12 | 0.6-0.7 |

Faktoren, die die Schnittparameter beeinflussen

Leistung und Energie

Der erste wichtige Faktor, der die Schneidparameter beim Rohrlaserschneiden beeinflusst, ist die Laserleistung und Energiedichte. Diese beiden Parameter stehen in direktem Zusammenhang mit dem Wattzahl des verwendeten Lasersystems. Eine höhere Wattzahl bedeutet mehr Wärmeentwicklung und damit höhere Schneidgeschwindigkeiten.

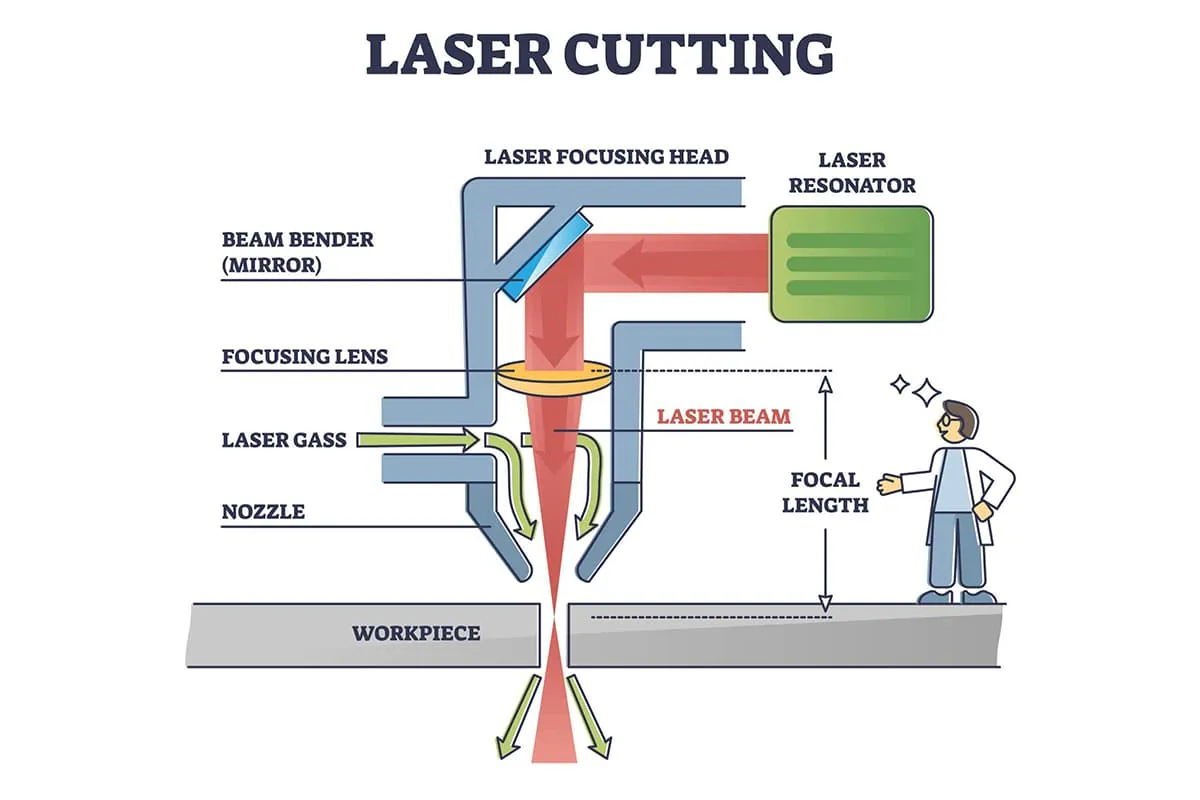

Die Düse des Lasersystems spielt ebenfalls eine entscheidende Rolle bei der Bestimmung der Leistung und Energiedichte des Strahls. Die Wahl der geeigneten Düsengröße ist entscheidend für die Optimierung des Laserschneidprozesses.

Fokus und Spotgröße

Die Fokus des Lasersystems und der Spotgröße auf den Schneidstoff ist ein weiterer wichtiger Faktor, der die Schneidparameter beeinflusst. Durch die Anpassung der Objektiv und Brennweitekönnen die Bediener die Wärmeverteilung und die Eindringtiefe steuern. Kleinere Punktgrößen führen im Allgemeinen zu höheren Energiedichten und ermöglichen eine größere Präzision beim Rohrlaserschneiden.

Im Gegensatz dazu bieten größere Messfelder zwar nicht den gleichen Grad an Genauigkeit, ermöglichen aber schnellere Schnittgeschwindigkeiten und eignen sich daher für Anwendungen, bei denen keine komplizierten Details erforderlich sind.

Unterstützungsgas und Druck

Die Wahl der Hilfsgas und der geeignete Gasdruck wirken sich ebenfalls erheblich auf die Schneidparameter aus. Es gibt verschiedene Arten von Gasen, die in der Rohrlaserschneidindustrie häufig verwendet werden, wie z. B. Sauerstoff, Stickstoffund komprimierte Luft. Jedes Gas hat seine eigenen einzigartigen Eigenschaften, die sich auf den Schneidprozess auswirken.

Sauerstoff ist zum Beispiel für seine exothermen Reaktionen bekannt, die im Prozess mehr Wärme erzeugen können. Diese erhöhte Wärme ermöglicht schnellere Schnittgeschwindigkeiten, kann aber die Qualität des Schnittes. Andererseits werden Stickstoff und andere inerte Gase, die oft als Hilfsgaseerzeugen einen saubereren Schnitt durch Minimierung der wärmebeeinflussten Zonen (HAZ). Dennoch können sie höhere Drücke und Laserleistungen erfordern, um optimale Ergebnisse zu erzielen.

Die Luftunterstützung ist entscheidend für die Bestimmung der Schneidparameter. Durch Ändern der Gasart oder Anpassen des Drucks können die Bediener den Schneidprozess fein abstimmen, um die gewünschten Ergebnisse zu erzielen.