Auf den ersten Blick scheinen Biegestempel relativ regelmäßige geometrische Formen zu sein, die viel einfacher sind als Stanzwerkzeuge. Schaut man sich jedoch die Broschüren der Biegestempelhersteller an, so findet man darin oft Dutzende oder gar Hunderte von Seiten mit technischen Details. Die Strukturdiagramme sehen unglaublich komplex aus. Warum ist das so?

Arten von Werkzeugen für Abkantpressen

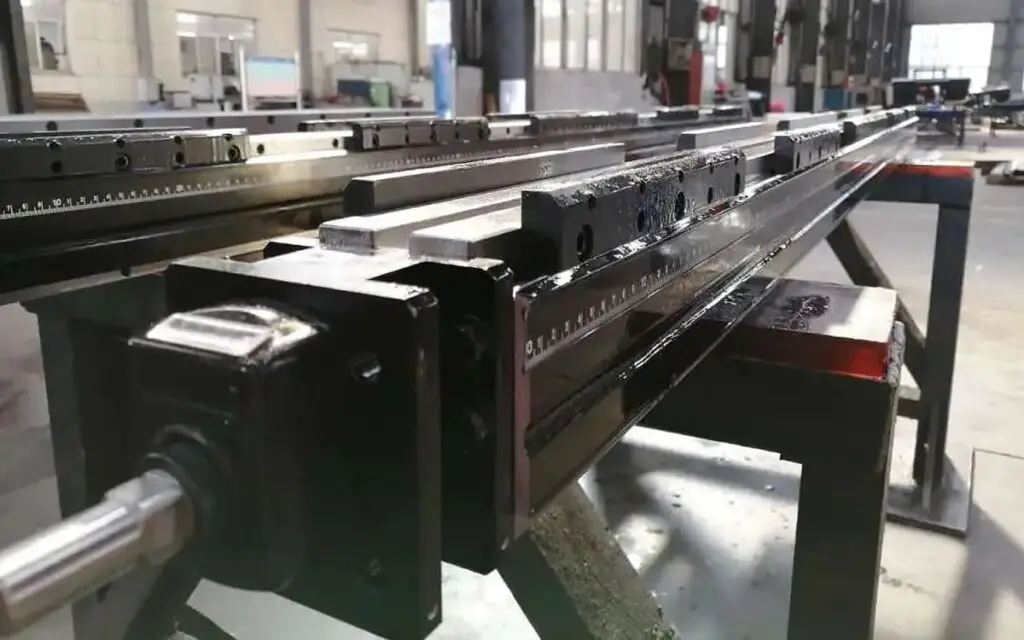

Gemeinsame CNC Abkantpresse Die Werkzeuge lassen sich in Ober- (Oberstempel) und Unterstempel (Unterstempel), Zwischenplatten (auch Schnellspanner genannt, die den Oberstempel am Stößel der Abkantpresse befestigen), Führungsschienen (auch Matrizenhalter genannt, die mit den Unterstempeln verbunden sind) und Distanzblöcke (auch Unterstempelsitze genannt, die mit dem mechanischen Ausgleichsarbeitstisch verbunden und auf dem Träger der Abkantpresse installiert sind) unterteilen.

Die Stößel der Mainstream-Abkantpressen bewegen sich nach oben, d. h. der Oberstempel ist die aktive Matrize, die Druck auf das Blech in den Hohlraum der Untermatrize ausübt; die Untermatrize bleibt stationär und stützt das Blech als passive Matrize.

Weiterführende Lektüre: Tonnage-Rechner für Abkantpressen

Werkzeuge für Abkantpressen wird im Allgemeinen in Standard- und Spezialwerkzeuge unterteilt.

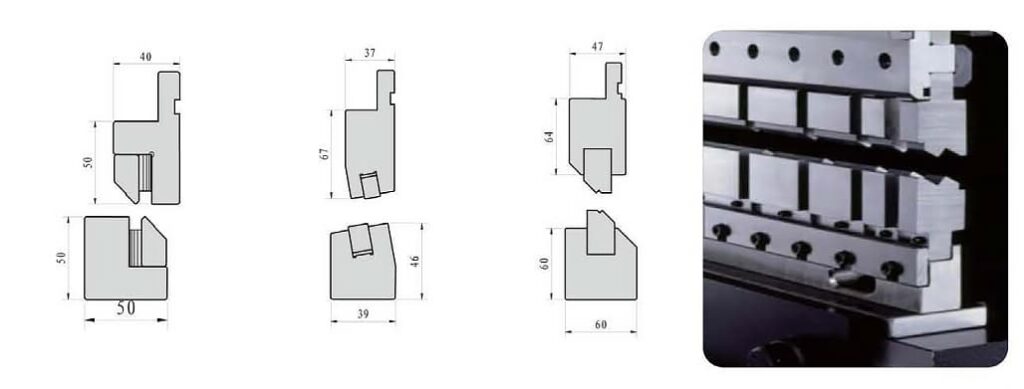

In Bezug auf die Form lassen sich Oberstempel in Standardstempel, Radiusstempel, Schwanenhalsstempel (am häufigsten anzutreffen) und Formstempel einteilen.

Typische Obermatrizen haben Winkel von 30 Grad, 60 Grad und 78 bis 88 Grad, während die Nuten der Untermatrizen ungefähr bei 30 Grad, 60 Grad und 80 bis 90 Grad liegen; Radiusstempel werden auf der Grundlage des Radius und der Bogenlänge des Werkstücks entworfen; Schwanenhalsstempel werden hauptsächlich für U-förmige Werkstücke oder zur Vermeidung von Störungen bei Mehrfachbiegungen verwendet.

Standard-Unterstempel können je nach Anzahl der Rillen in Einzel-V-Stempel, Doppel-V-Stempel und Mehrfach-V-Stempel unterteilt werden.

Einzel-V- und Doppel-V-Matrizen haben eine oder zwei Nuten auf ihrer Oberfläche und werden üblicherweise für Präzisionsbiegungen auf mittleren und kleinen CNC-Abkantpressen verwendet.

Ein gängiger Standard ist die konzentrische Doppel-V-Matrize, bei der der Abstand zwischen der Mittellinie der beiden V-förmigen Öffnungen und der Mittellinie des darunter liegenden Führungsschienenschlitzes gleich ist.

Der Vorteil dieser Konstruktion besteht darin, dass man z. B. beim Wechsel von einer V8-Nut zu einer V12-Nut auf derselben Ebene die Matrize einfach entlang der Führungsschiene herausziehen, umdrehen und wieder in die Schiene einsetzen kann, um zur V12-Nut zu wechseln.

Die Matrize richtet sich automatisch aus, und der Wechsel kann in wenigen Sekunden vollzogen werden, was auch praktisch ist, um Störungen beim Biegen zu vermeiden.

Untere Multi-V-Matrizen können doppelseitige Multi-V-Matrizen oder die häufigeren vierseitigen Multi-V-Matrizen sein, mit mehreren Nuten unterschiedlicher Größe oder Form auf jeder der vier Oberflächen, die für einen vielseitigen Einsatz geeignet sind und sich für das Biegen von Blechen unterschiedlicher Dicke eignen.

Beim Wechsel der Nuten müssen Schrauben gedreht werden, um die Matrize zu drehen und neu zu zentrieren, was im Allgemeinen bei großen Abkantpressen und herkömmlichen Biegemaschinen verwendet wird.

Darüber hinaus gibt es einstellbare Unterwerkzeuge, bei denen die Größe der Nut je nach Kundenwunsch eingestellt werden kann. Diese Matrizen sind mit verschiedenen Einstellmethoden und Verriegelungsstrukturen erhältlich, einschließlich halbautomatisch einstellbarer Untermatrizen mit Zahnstangen- und Ritzelöffnungen, automatisch einstellbarer Untermatrizen mit Keilblocköffnungen, einsteckbarer einstellbarer Untermatrizen und einstellbarer Untermatrizen mit Unterlegscheiben, die alle an die Bedürfnisse des Kunden angepasst werden können.

Spezialwerkzeuge werden hauptsächlich für die Umformung von Teilen mit besonderen Formen verwendet, z. B. für die Erweiterung von Rohren, die Vorformung von Stahlrohren und andere einzigartige Anwendungen, ähnlich wie Stanzwerkzeuge. Unter den Biegewerkzeugen ist die Struktur von Spezialwerkzeugen am komplexesten und im Allgemeinen in monolithischer und modularer Form erhältlich.

Monolithische Formen sind in der Herstellung teurer und werden in der Regel für kleine bis mittelgroße Formen verwendet. Im Gegensatz dazu werden modulare Werkzeuge häufig für große und strukturell komplexe Werkzeuge verwendet, da sie relativ niedrigere segmentierte Herstellungskosten und eine bessere Präzisionskontrolle aufweisen.

Funktional lassen sich Abkantwerkzeuge in Einzweck- und Mehrzweckwerkzeuge einteilen. Einzweckwerkzeuge können nur Werkstücke mit einer bestimmten Form herstellen, während Mehrzweckwerkzeuge verschiedene Formen bearbeiten können.

Eine Mehrzweckmatrize kann zum Beispiel zuerst einen scharfen Winkel biegen und dann einen Flansch anbringen, um die Kanten eines Kastens zu formen. Einige Matrizen können zerlegt und wieder zusammengesetzt werden, die so genannten Verbundmatrizen, darunter Offset-Matrizen (zum Formen von Z-förmigen Teilen) und Doppelflansch-Matrizen. Diese Mehrzweckwerkzeuge erhöhen die Produktionsflexibilität und eignen sich für die Bearbeitung verschiedener Werkstückformen.

Unter dem Gesichtspunkt der Wirtschaftlichkeit und der technischen Durchführbarkeit sind Biegestempel flexibel und kostengünstig. Sie eignen sich sowohl für das Biegen von Kleinserien unterschiedlicher Teile als auch für die Großserienfertigung einzelner Blecherzeugnisse.

Biegestempel werden in erster Linie zum Biegen von rechten Winkeln, scharfen Ecken und abgerundeten Winkeln in Blechkonstruktionen verwendet und sind vielseitig einsetzbar, wobei mehrere kurze Stempel zu einem langen Stempel kombiniert werden können.

Im Vergleich zu Stanzwerkzeugen haben sie relativ geringere Konstruktions- und Herstellungskosten und kürzere Produktionszyklen.

Während des Biegeprozesses müssen die Biegestempel aufgrund der Handhabung unterschiedlicher Blechdicken, verschiedener Kanten, Winkelgrößen und V-Nut-Öffnungen häufig gewechselt werden. Dies erfordert einen schnellen Werkzeugwechsel und eine schnelle Kalibrierung der Werkzeugmittelpunkte.

Im Gegensatz zum Stanzen erfordern Biegewerkzeuge eine präzise Positionierung des Blechs relativ zum Werkzeug vor dem Schließen, was durch einen Hinteranschlagmechanismus erreicht wird. Außerdem ist die Kraftverteilung während des Biegens an den Enden und in der Mitte des Stempels ungleichmäßig, was zu Rückfederung führen kann, weshalb ein Ausgleichstisch zum Ausgleich der Biegedurchbiegung erforderlich ist.

Dies macht Biegewerkzeuge komplexer als Standard-Stanzwerkzeuge. Diese Komplexität ist der Grund, warum einige technische Handbücher für Biegestempel so umfangreich sind, da sie eine breite Palette von Standardmodellen und herstellerspezifischen Werkzeugen berücksichtigen müssen.

Was sind die Kriterien für die Auswahl von Biegewerkzeugen?

Biegestempel, eines der wichtigsten Bauteile, die mit Blechen in Berührung kommen, sind ständiger Pressung und Reibung ausgesetzt. Der örtliche Druck und die Temperatur können sehr hoch sein, was zu Verschleiß an der Oberfläche der Matrize führt.

Es gibt mehrere Kriterien für die Bewertung von Biegewerkzeugen, darunter Kosten, Design, Komplexität, die Präzision der oberen und unteren Ebenheit und des Rundlaufs der Matrize sowie die Oberflächenrauhigkeit der Matrizenöffnung.

Weitere Faktoren sind Lebensdauer, Haltbarkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, Sicherheit, Schwierigkeit der Herstellung, Austauschbarkeit zwischen verschiedenen Biegemaschinenmarken und Wartungsfreundlichkeit. Die Auswahl wird auf die unterschiedlichen Anforderungen der Produkte der Kunden zugeschnitten.

So müssen beispielsweise Präzisionsbiegeformen eine hohe Ebenheit (0,02 mm pro Meter) und eine hohe Präzision bei der zentralen Ausrichtung (±0,01 mm) aufweisen. Das Erreichen einer perfekten Ausrichtung und eines faltenfreien Falzes beim Biegen eines Blattes Papier ist im Alltag schon schwierig genug.

Kann man es entsprechend dem Entwurf in die gewünschte Form biegen? Wie vermeiden Sie, dass komplexe Formen falsch gefaltet werden? Bleibt der Winkel nach dem Biegen konstant, ohne zurückzuspringen? Können Sie in Anbetracht des unvermeidlichen Verschleißes der Biegestempel eine gleichbleibende Qualität von der ersten bis zur tausendsten Biegung gewährleisten? Die Komplexität der Herstellung von Präzisionswerkzeugen ist also offensichtlich.

Obwohl die Form von Biegewerkzeugen einfach erscheinen mag, ist der Herstellungsprozess kompliziert und umfasst Schritte wie Stanzen, Schmieden, Härten, Präzisionsbearbeitung, Inspektion, Abschrecken, Glühen, Konditionierung, Grobschleifen, Feinschleifen, weitere Inspektion und schließlich die Verpackung für die Lieferung. Nahezu jeder Schritt erfordert hervorragende Ausrüstung und Techniken, um die Endqualität zu gewährleisten.

Materialien und Bearbeitungen für Abkantwerkzeuge

Für die Herstellung von Abkantwerkzeugen wird eine Vielzahl von Materialien verwendet, darunter Stahl, Hartmetall, stahlgebundenes Hartmetall, Legierungen auf Zinkbasis, niedrigschmelzende Legierungen, Polymere und mehr. Überwiegend ist Stahl das Material der Wahl, wobei die Wahl des spezifischen Typs von den Anwendungsanforderungen und Kostenerwägungen abhängt.

Die Werkstoffe für Abkantpressenwerkzeuge müssen eine hohe Festigkeit, Zähigkeit und Verschleißfestigkeit aufweisen. Für Standardwerkzeuge werden üblicherweise Materialien wie 45#-Stahl, T8, T10 oder T10A Kohlenstoff-Werkzeugstahl verwendet.

Obwohl sich diese Materialien nach dem Abschrecken stark verformen können und eine etwas geringere Tragfähigkeit aufweisen, bieten sie ein ausgezeichnetes Preis-Leistungs-Verhältnis.

Für Hochpräzisionswerkzeuge mit strengeren Anforderungen wird häufig 42CrMo wegen seiner höheren Festigkeit und Zähigkeit gewählt.

Für noch anspruchsvollere Anwendungen wird Cr12MoV, ein Werkzeugstahl mit hohem Kohlenstoffgehalt und hohem Chromgehalt, ausgewählt, der sich ideal für Hochfrequenzanwendungen, das Biegen von großen Querschnittsflächen und komplexen Teilen eignet.

Jeder Satz von Biegewerkzeugen hat eine maximale Druckgrenze, die in der Regel als maximaler Druck pro Meter angegeben wird, z. B. 300 Tonnen/Meter, und die die Druckschwelle angibt, die nicht überschritten werden sollte.

Die Standard- und Segmentlängen des von Alliance Tooling entwickelten Oberwerkzeugs für Abkantpressen sind mit den Abmessungen der gängigen Abkantpressen auf dem Markt kompatibel. Die spezifischen Spezifikationen sind wie folgt:

(1) Standardlängen für Oberstempel: 835mm, 515mm, 595mm, 415mm

Segmentierte Längen für Oberstempel:

- 835mm: 100mm (linkes Ohr), 10mm, 15mm, 20mm, 40mm, 50mm, 300mm, 200mm, 100mm (rechtes Ohr)

- 515mm: 100mm (linkes Ohr), 10mm, 15mm, 20mm, 40mm, 50mm, 180mm, 100mm (rechtes Ohr)

(2) Standardlängen für untere Matrize: 835mm, 515mm, 595mm, 415mm

Segmentierte Längen für untere Matrize:

- 835mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 200mm, 400mm

- 515mm: 10mm, 15mm, 20mm, 40mm, 50mm, 100mm, 280mm

Obwohl das Werkzeug als kompletter Satz verkauft wird, kann es je nach Kundenwunsch in mehrere Segmente unterteilt werden.

Wie ist das Verfahren für den Kauf von Biegewerkzeugen?

Der Prozess der kundenspezifischen Biegestempel umfasst in der Regel das Sammeln der folgenden Informationen:

Eine vollständige Zeichnung des Biegeteils und eine detaillierte lokale Zeichnung des Biegeabschnitts, einschließlich der BiegeradiusDie Anforderungen an das Aussehen des gebogenen Produkts, wie z. B. Vertiefungen und Kratzer, die Art und das Modell der mechanischen Ausrüstung, die während des Biegeprozesses verwendet wird, einschließlich des maximalen Verarbeitungsdrucks, der Länge des Arbeitstisches, der Einspannmethoden für Ober- und Untergesenk und der Schließhöhe des Gesenks, sowie alle anderen speziellen Anforderungen.

Unser technisches Team berät unsere Kunden und bietet Lösungen, Informationen und technische Unterstützung bei komplexen technischen Fragen. Nur wenn wir die Bedürfnisse unserer Kunden genau verstehen, können wir maßgeschneiderte Lösungen für Biegestempel anbieten.

Oberflächenqualität beim High-End-Blechbiegen: Effektive Lösungen für Formen

Um das Problem der Gleitreibung zwischen dem Werkstück und dem Matrizenschlitz während des Biegeprozesses mit herkömmlichen Biegeformen zu lösen, was zu Abrieb an der Außenseite führt, haben die Formenbauunternehmen die Entwicklung markierungsfreier Formenstrukturen aktiv vorangetrieben.

Dieses innovative Design zielt darauf ab, die während des Biegeprozesses entstehenden Abdrücke auf den Werkstücken, insbesondere auf den Außenflächen, zu reduzieren oder zu beseitigen. Durch den Einsatz verschiedener markierungsfreier Formstrukturen wurde die Oberflächenqualität der Werkstücke während des Biegens verbessert, wodurch das Gesamterscheinungsbild und die Textur der Produkte verbessert wurden.

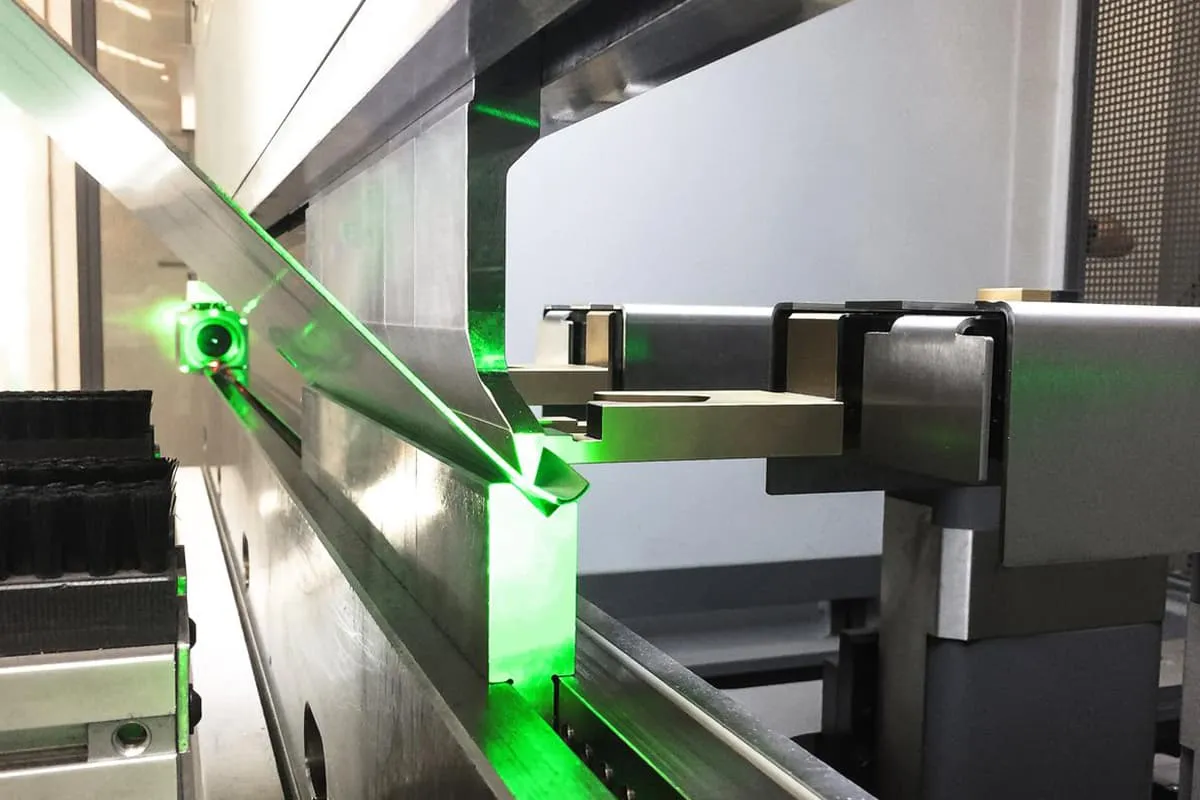

Der erste Typ ist der rollenförmige, markierungsfreie Unterstempel.

Indem die abgerundeten Ecken des Biegestempelschlitzes durch eine Rollenstruktur ersetzt werden, dreht sich die Rolle, wenn sie während des Biegens vom Werkstück angetrieben wird. Dies führt zu einer Rollreibung an der Außenseite des Werkstücks, wodurch Abriebspuren wirksam reduziert werden.

Darüber hinaus erhöhen Walzen aus hochharten Werkstoffen die Lebensdauer der Form erheblich und machen sie zum am häufigsten verwendeten Typ der markierungsfreien Form. Dieses innovative Design verbessert nicht nur die Oberflächenqualität der Produkte, sondern erhöht auch die Haltbarkeit der Form, was die Effizienz des Biegeprozesses und die Qualität der fertigen Produkte deutlich verbessert.

Der zweite Typ ist das markierungsfreie Untergesenk in Form einer Drehkippplatte.

Seine Struktur besteht aus symmetrischen, links und rechts drehenden Drehplatten anstelle einer festen, integrierten V-Nut. Während des Biegevorgangs gleiten das Werkstück und die rotierenden Drehplatten nicht relativ zueinander, wodurch Abdrücke und Abschürfungen, die entstehen könnten, vollständig vermieden werden.

Die markierungsfreie untere Matrize in Form einer Drehkippplatte hat mehrere Vorteile: modulare Struktur, Präzisionsfertigung, hohe Formgenauigkeit; sie verhindert die Bildung herkömmlicher Biegemarken; sie vermeidet Schäden an der Form beim Biegen lasergeschnittener Platten; sie erzielt ultrakurze Kantenbiegungen; und sie verhindert Verformungen beim Biegen in der Nähe von Löchern oder Schlitzen.

Geeignet für das Biegen von hochglänzendem Edelstahl, Aluminiumplatten und anderen ästhetisch dekorativen Platten, die eine hohe Oberflächenqualität erfordern, optimiert die untere Matrize in Form einer Drehwendeplatte die Oberflächenqualität der gebogenen Produkte erheblich.

Der dritte Typ ist der markierungsfreie Unterstempel aus Polyurethan.

Bei dieser Konstruktion wird eine Polyurethanstruktur für die untere Matrize der Biegemaschine verwendet. Sie kann Markierungen auf der Außenseite des Werkstücks vollständig eliminieren, obwohl sie einige Herausforderungen bei der Kontrolle des Biegewinkels mit sich bringt. Daher eignet sich diese Struktur hauptsächlich für Biegeszenarien, bei denen die Präzision der Biegeabmessungen nicht entscheidend ist.

Trotz der Herausforderungen bei der Kontrolle des Biegewinkels bietet dieses markierungsfreie Design eine weichere Unterstützung für bestimmte Werkstücke, wodurch die Entstehung von Markierungen auf der Außenseite effektiv vermieden wird und eine weitere Lösung für spezifische Biegeanforderungen geboten wird.