Einführung in Radius-Rechner

Zweck eines Radiusrechners

Ein Radiusrechner soll Fachleuten in der Metallumformungsbranche helfen, wichtige Parameter bei der Arbeit mit Abkantpressen abzuschätzen. Er hilft bei der Bestimmung der erforderlichen Kraft (Tonnage) und des Biegeradius unter Berücksichtigung der Materialeigenschaften und des gewünschten Biegewinkels.

Dieses wertvolle Werkzeug ist für eine genaue und effiziente Projektplanung unerlässlich. Durch die Bereitstellung zuverlässiger Schätzungen können die Bediener verhindern, dass Abkantpressen überlastet oder untermotorisiert werden, was zu Schäden an der Ausrüstung und zur Verschwendung von Ressourcen führen könnte.

Der innere Radius R von Abkantpresse Luftbiegung beträgt etwa 16% der Matrizenöffnung V. Sie können den Abkantpressenradius-Rechner verwenden, um die genauesten Daten zu erhalten.

Min. Biegeradius

| Nein. | Materialien | Minimaler Biegeradius |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, kaltgewalzt) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1Cr17Ni7, 1Cr17Ni-Y, Cr17Ni-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

- Der Biegeradius bezieht sich auf den Innenradius des Biegeteils, und t ist die Wandstärke des Materials.

- t ist die Wandstärke des Materials, M ist der geglühte Zustand, Y ist der harte Zustand und Y2 ist der 1/2 harte Zustand.

1. Biegeradius

Der Grad der Biegeverformung wird durch den relativen Biegeradius (r/t) dargestellt. Je kleiner dieser Wert ist, desto größer ist die Verformung. Wenn der Wert des relativen Biegeradius (r/t) bis zu einem gewissen Grad abnimmt, überschreiten die äußeren Fasern des Blechs die maximal zulässige Verformung des Werkstoffs, was zu einem Zugbruchschaden führt.

Um sicherzustellen, dass beim Biegen keine Risse entstehen, muss der Grad der Verformung begrenzt werden, d. h. die extremen Biegeverformung des Blechs - der minimale relative Biegeradius (r/t).

Es gibt zwar einen minimalen Biegeradius (rmin/t) für ein beliebiges Material, ist es im Allgemeinen nicht ratsam, diesen Mindestradius für Biegevorgänge zu verwenden. Der Biegeradius sollte so groß wie möglich sein, aber nicht zu groß, da dies zu einer Rückfederung.

Der Einfluss der Rückfederung macht es schwierig, die Form- und Maßgenauigkeit des gebogenen Teils zu gewährleisten. Daher sollte der Biegeradius weder zu groß noch zu klein sein; eine entsprechende Auswahl ist erforderlich.

1.1 Faktoren, die den Mindestbiegeradius beeinflussen

1. Auswirkungen der mechanischen Eigenschaften des Materials

Das zu biegende Blech sollte eine ausreichende Plastizität, eine relativ geringe Streckgrenze und einen hohen Elastizitätsmodul aufweisen. Eine hohe Plastizität stellt sicher, dass beim Biegen keine Risse entstehen (d. h. der Mindestbiegeradius des Blechs ist klein). Eine geringere Streckgrenze und ein höherer Elastizitätsmodul erleichtern das Erreichen genauer Biegeformen. Mit zunehmender Materialdicke (t) nimmt auch der Mindestbiegeradius zu.

2. Einfluss des zentralen Biegewinkels (α)

Theoretisch bezieht sich der Grad der Biegeverformung nur auf r/t. Bei tatsächlichen Biegevorgängen ist jedoch die Biegeverformung gering, wenn der zentrale Biegewinkel (α) klein ist, und die angrenzenden Teile des Materials können eine stärkere Zugverformung (im Bereich der Biegeverformung) erfahren.

Daher kann der zulässige Mindestbiegeradius auch kleiner sein. Liegt der zentrale Biegewinkel (α) beispielsweise zwischen 120° und 130°, kann der rmin ist 30% bis 50% größer als wenn der zentrale Biegewinkel (α) 90° beträgt. Wenn a kleiner als 90° ist, ist rmin kann um 20% reduziert werden.

3. Einfluss der Blechbreite und der gehärteten Schicht auf die Scherfläche

Mit zunehmender Breite des Blechs nimmt auch der minimale Biegeradius zu. Dieser Effekt schwächt sich jedoch ab, wenn die Blechbreite auf etwa (8~10)t ansteigt.

Der Rohling vor dem Biegen wird in der Regel erhalten durch Scheren oder Stanzen, und die gescherte Oberfläche weist eine kaltverfestigte Schicht auf, die die Plastizität des Materials verringert und den Mindestbiegeradius erhöht. Wenn ein sehr kleiner Biegeradius erforderlich ist, muss daher vor dem Biegen ein Glühvorgang durchgeführt werden, um die gehärtete Schicht des Rohlings zu entfernen.

4. Einfluss der Richtung der Biegelinie

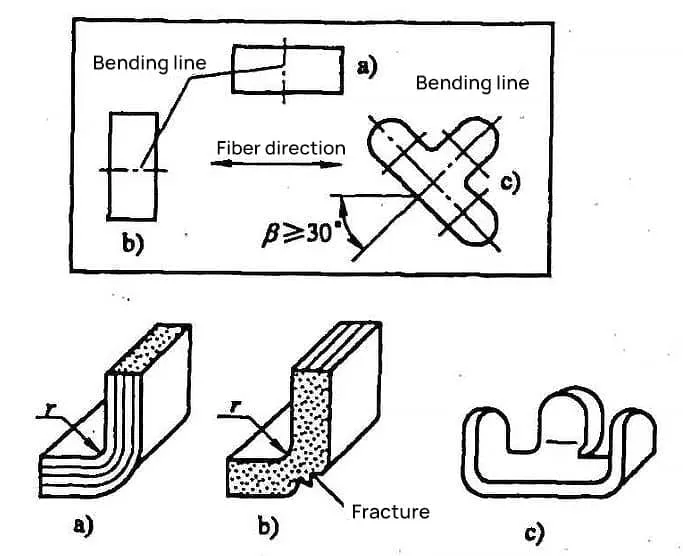

Da die meisten Blätter Metalle zum Biegen gewalzt werden, weisen sie eine faserige Struktur auf, mit Anisotropie in den mechanischen Eigenschaften in Richtung der Dicke und der Ebene des Blechs. Wenn die Biegelinie rechtwinklig zur Walzrichtung (Faserrichtung) verläuft, ist der minimale Biegeradius des Blechs kleiner.

Wenn die Biegelinie parallel zur Walzrichtung (Faserrichtung) verläuft, ist der minimale Biegeradius des Blechs größer. Besondere Aufmerksamkeit muss der Richtung der Biegelinie bei Materialien mit erheblicher Anisotropie, wie Messing und Phosphorbronze, gewidmet werden.

Daher sollte bei der Stanzauslegung die Walzrichtung berücksichtigt werden. Der Biegeradius (r), wenn die Kurve senkrecht zur Walzrichtung verläuft, ist in Abbildung 1a dargestellt, und der Biegeradius (r), wenn die Biegelinie parallel zur Walzrichtung verläuft, ist in Abbildung 1b dargestellt, wo Risse auftreten.

Daher sollte die Biegelinie bei der Auslegung so senkrecht wie möglich zur Walzrichtung verlaufen. Beim Biegen kleinerer Teile mit senkrecht zueinander stehenden Biegelinien sollte der Winkel (β) zwischen der Biegelinie und der Walzrichtung des Blechs bei der Auslegung größer als 30° sein, wie in Abbildung 1c dargestellt.

5. Einfluss der Oberfläche des Rohmaterials und der Scherqualität

Wenn das Rohmaterial eines Teils Fehler aufweist oder der Scherquerschnitt nicht glatt ist, Grate aufweist oder von schlechter Qualität ist, kann dies zu Spannungskonzentrationen führen und Brüche verursachen. An diesem Punkt ist es notwendig, den Mindestbiegeradius entsprechend zu erhöhen.

Das Entfernen von Graten vor dem Biegen oder das Positionieren der Seite mit Graten in Richtung der Druckzone des Stempels kann die Gefahr eines Bruchs verringern. Die Scherqualität wirkt sich erheblich auf das Biegen von schmaleren Rohlingen aus. Mit zunehmender Breite des Rohmaterials nimmt der Einfluss allmählich ab.

1.2 Bestimmung des Mindestbiegeradius

Es gibt viele Faktoren, die den Mindestbiegeradius von Blechen beeinflussen, und sie sind äußerst komplex. Es ist schwierig, den minimalen Biegeradius mit theoretischen Methoden genau zu berechnen, und er hat keine Bedeutung für die praktische Anwendung.

Daher wird der in der Produktion übliche Mindestbiegeradius in der Regel durch experimentelle Methoden ermittelt. Die experimentellen Daten für den minimalen Biegeradius (d. h. den Radius des inneren Bogens) der üblicherweise verwendeten Bleche, rminist in Tabelle 4-1 dargestellt.

Tabelle 1: Mindestbiegeradius von Blechen (Einheit: mm)

| Material | Geglühter Zustand | Kaltverfestigter Zustand | ||

| Position der Biegelinie | ||||

| Vertikale Abrollrichtung | Parallele Abrollrichtung | Vertikale Abrollrichtung | Parallele Abrollrichtung | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Aluminium | 0.1t | 0.35t | 0. 5t | 1.0t |

| Reines Kupfer | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Weiches Messing | 0. 1t | 0.35t | 0.35t | 0.8t |

| Halbhartes Messing | 0.1t | 0.35t | 0.5t | 1.2t |

| Phosphor-Bronze | – | – | 1. 0t | 3.0t |

Anmerkung:

- Wenn die Biegelinie in einem bestimmten Winkel zur Walzrichtung steht, können je nach Größe des Winkels Werte zwischen senkrecht und parallel zur Walzrichtung verwendet werden.

- Beim Biegen von ungeglühten schmalen Bändern beim Stanzen oder Besäumen sollten sie wie gehärtete Metalle behandelt werden.

- Beim Biegen sollte die Seite mit den Graten auf der Innenseite der Biegung liegen.

- Das "t" in der Tabelle steht für die Dicke des Blechs.

- ① Die Güteklasse Q255 wurde in GB/T 700-2006 nicht mehr verwendet.

1.3 Techniken zur Verbesserung des Grades der Grenzbiegeverformung

Im Allgemeinen ist es nicht ratsam, den minimalen Biegeradius rmin für Biegeteile. Aus rein technischer Sicht ist die allgemeine Anforderung r≥t; für dicke Materialien ist r=2t. Nur wenn die Produktstruktur es erfordert, sollte die zulässige Annäherung an die Mindestwerte des Biegeradius verwendet werden.

Wenn der erforderliche Teilbiegeradius <rminNeben der Anwendung einiger Techniken zur Verbesserung der Plastizität des Werkstoffs (wie Glühen, Warmbiegen usw.) und dem Entgraten oder Polieren der Schnittfläche des Rohlings können folgende Maßnahmen ergriffen werden:

1) Erhöhen Sie den Formgebungsprozess, indem Sie den Biegeradius r schrittweise verringern, so dass der Biegeverformungsbereich vergrößert und die Dehnungsrate der äußeren Metallschicht verringert wird, um den erforderlichen inneren Eckenradius des Biegeteils zu gewährleisten. Zum Beispiel durch ein zweistufiges Biegeverfahren: Verwendung eines größeren Biegeradius bei der ersten Biegung, dann Glühen (Spannungsabbau) und beim zweiten Mal Biegen entsprechend dem erforderlichen Eckenradius des Teils.

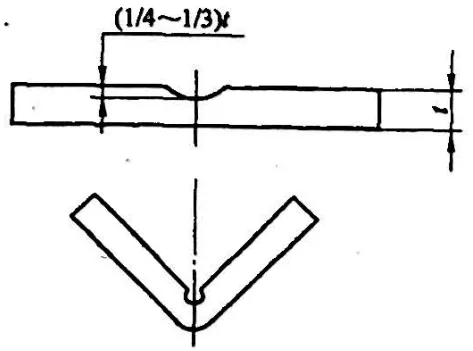

2) Bei dicken Materialien ist es unerlässlich, mit einer Prozessrille zu beginnen, die die Dicke des Materials im Biegeteil reduziert, um die Anforderungen an das Biegeteil zu gewährleisten, wie in Abbildung 2 dargestellt.

2. Höhe der geraden Kante von gebogenen Teilen

Wenn es notwendig ist, eine sehr gerade Kante des gebogenen Teils während des Biegens zu gewährleisten, dann sollte die Höhe der geraden Kante H größer als 2 sein.

Wenn H<2t ist, ist die Kontaktfläche der gebogenen Kante in der Biegeform zu klein, was es schwierig macht, ein ausreichendes Biegemoment und eine ausreichende Korrekturkraft zu erzeugen, und es ist schwierig, eine genaue Form des gebogenen Teils zu erhalten (oder unmöglich zu biegen und zu formen).

Wenn H<2t ist, ist es daher notwendig, vorher eine Prozessnut zu öffnen oder das Höhenmaß der geraden Kante zu erhöhen, und nachdem die Biegung geformt ist, wird das überschüssige Material abgeschnitten, wie in Abbildung 3 gezeigt.

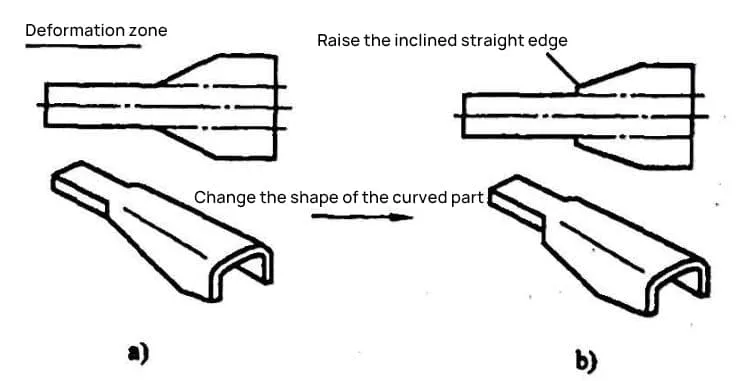

Wenn die gerade Kante des gebogenen Teils einen Winkel aufweist (siehe Abbildung 4) und der Winkel innerhalb der Verformungszone liegt, wie in Abbildung 4a gezeigt, ist es unmöglich, den Abschnitt mit einer Höhe der geraden Kante von weniger als 2t bis zum gewünschten Grad zu biegen, und er ist auch anfällig für Risse. Daher ist es notwendig, die Form des Teils zu ändern und die Größe der geraden Kante des Winkels zu vergrößern, wie in Abbildung 4 dargestellt.