Was ist die Tonnage einer Abkantpresse?

Die Tonnage einer Abkantpresse bezieht sich auf die Kraft, die zum Biegen von Metall mit einer Abkantpresse erforderlich ist. Sie wird in der Regel in Tonnen (in den USA: short tons) oder metrischen Tonnen (t) pro Fuß oder Meter Biegelänge gemessen. Eine Abkantpresse mit einer Tonnage von 100 Tonnen kann beispielsweise eine Kraft von bis zu 100 Tonnen über die gesamte Bettlänge ausüben.

Die erforderliche Tonnage hängt von mehreren Faktoren ab:

- Materialeigenschaften (Art, Dicke, Zugfestigkeit)

- Biegewinkel

- Breite der Matrizenöffnung

- Länge der Biegung

Tonnage-Rechner für Abkantpressen

Wie Sie wissen, verwenden die verschiedenen Länder unterschiedliche Einheiten, einige Länder verwenden metrische Einheiten und andere britische Einheiten. Zu Ihrer Erleichterung finden Sie den Tonnage-Rechner der Abkantpresse Maschine, die wir hergestellt haben, kann die beiden oben genannten unterschiedlichen Bedürfnisse gleichzeitig erfüllen.

Wenn Sie mehr über die Berechnungsformel für die Tonnage von Abkantpressen wissen möchten, können Sie sich auf dieser Artikel. Genießen Sie es.

Empfohlene V-Öffnung des Unterstempels

| Materialstärke S | 0,5-2,5 mm | 3-8mm | 9-10mm | >12mm |

| Untere Matrize V-Öffnung | 6×S | 8×S | 10×S | 12×S |

Biege-Innenradius von der V-Matrizenöffnung

| Material | V |

| Baustahl | 1/6 × V |

| Rostfrei | 1/5 × V |

| Aluminium | 1/8 × V |

Erforderliche Tonnage für andere Metalle

| Weiches Messing | Tonnage × 0,5 |

| Weiches Aluminium | Tonnage × 0,5 |

| Rostfreier Stahl | Tonnage × 1,5 |

| Hochfester Stahl | Tonnage ×2,75 |

Saumtonnage Baustahl

| t,mm | Riss,t/m | Voller Saum |

| 0.6 | 9 | 23 |

| 1 | 15 | 40 |

| 1.5 | 22 | 63 |

| 2 | 30 | 80 |

| 2.5 | 55 | 90 |

| 3 | 77 | 100 |

Verwandter Rechner: Biegebelastungs-Rechner (V-, U-, Wisch-Biegung)

Die Formel für die Berechnung der Tonnage von Abkantpressen

Die Berechnung der erforderlichen Tonnage für eine Abkantpresse ist von entscheidender Bedeutung, um ein präzises Biegen ohne Beschädigung der Ausrüstung oder des Werkstücks zu gewährleisten. Die Standardformel für die Tonnageberechnung lautet wie folgt:

(wenn σb = 450N/mm²)

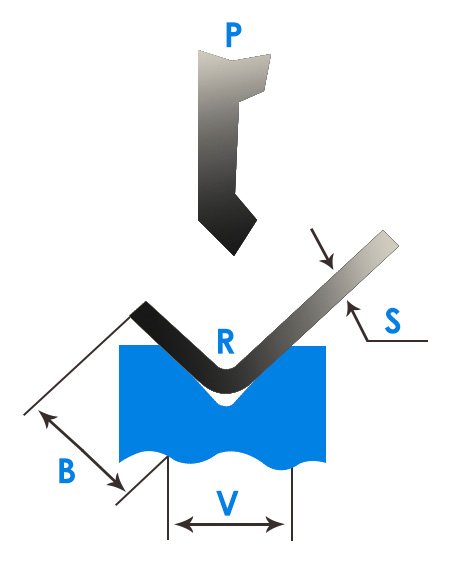

Dabei steht P für die erforderliche Tonnage, S für die Materialstärke (in mm), L für die Biegelänge (in mm) und V für die Matrizenöffnung (in mm). In dieser Formel ist σb die Zugfestigkeit des Materials (in N/mm²).

Eine andere Variante der Formel für die Schätzung des Tonnagebedarfs lautet:

Diese beiden Formeln bieten ein zuverlässiges Mittel zur Berechnung der für einen Luftkurvenbetrieb erforderlichen Tonnage.

Berechnungsbeispiel:

- Material: Baustahl

- Dicke: 4mm

- Biegelänge: 3000mm

- Würfelöffnung: 8×4=32

Wenn wir nach der ersten Formel rechnen, erhalten wir:

P=650×4²×3/32=975KN

975KN=99.49Tonnen

Wenn wir nach der zweiten Formel rechnen, erhalten wir:

P=1.42×450×4²×3/32=958.5KN

958.5KN=97.8Tonnen

Mit zwei verschiedenen Berechnungsmethoden haben wir einen Biegedruck von annähernd 100 Tonnen ermittelt. Unter Berücksichtigung des Sicherheitsfaktors empfehlen wir, eine Biegemaschine mit einem Biegedruck von mindestens 120 Tonnen zu wählen.

Schlüsselvariablen für die Tonnageberechnung

Eine genaue Tonnageberechnung hängt von einem gründlichen Verständnis mehrerer kritischer Variablen ab. In diesem Abschnitt werden diese Variablen im Detail untersucht, um herauszufinden, wie sie zusammenwirken und die für das präzise Biegen von Metall erforderliche Kraft beeinflussen.

A. Materialeigenschaften

- Materialart und Zugfestigkeit

Verschiedene Materialien erfordern aufgrund ihrer einzigartigen molekularen Strukturen und mechanischen Eigenschaften unterschiedlich viel Kraft zum Biegen. Die wichtigste Eigenschaft, die sich auf die Tonnageanforderungen auswirkt, ist die Zugfestigkeit.

- Baustahl (ASTM A36): Mit einer Zugfestigkeit von ca. 58.000 psi wird dieser Stahl oft als Basis für die Tonnageberechnung verwendet.

- Rostfreier Stahl (304): Hat eine Zugfestigkeit von etwa 85.000 psi und erfordert etwa die 1,5-fache Tonnage von Baustahl.

- Aluminium (6061-T6): Trotz seiner geringeren Zugfestigkeit von 45.000 psi erfordern seine einzigartigen Eigenschaften oft eine ähnliche Tonnage wie Baustahl.

Eine im Journal of Materials Processing Technology (2021) veröffentlichte Studie ergab, dass hochfeste Stähle mit einer Zugfestigkeit von über 100.000 psi für gleichwertige Biegevorgänge die bis zu 2,5-fache Tonnage von Baustahl erfordern können.

- Dicke

Die Materialstärke wirkt sich exponentiell auf die erforderliche Tonnage aus. Die Beziehung wird normalerweise wie folgt ausgedrückt:

Tonnage ∝ (Dicke)²

So vervierfacht sich beispielsweise bei einer Verdoppelung der Materialstärke die erforderliche Tonnage. Dieser Zusammenhang wurde in einer umfassenden Analyse der Precision Metalforming Association bestätigt, die über 10.000 Biegevorgänge in verschiedenen Branchen untersuchte.

B. Biegeparameter

- Länge der Biegung

Der Tonnagebedarf steigt linear mit der Länge der Biegung. Eine einfache, häufig verwendete Formel lautet:

Gesamttonnage = Tonnage pro Fuß × Länge der Biegung (in Fuß)

Wenn zum Beispiel für eine bestimmte Biegung 20 Tonnen pro Fuß erforderlich sind, würde eine Biegung von 5 Fuß 100 Tonnen Kraft erfordern.

- V-Matrizenöffnung

Die Breite der V-Matrizenöffnung wirkt sich erheblich auf die Tonnageanforderungen aus. Eine größere Öffnung verringert die erforderliche Kraft, kann aber die Biegegenauigkeit beeinträchtigen. Die optimale V-Matrizenbreite beträgt beim Luftbiegen in der Regel das 8-fache der Materialstärke.

Eine Studie im International Journal of Machine Tools and Manufacture (2023) ergab, dass eine Vergrößerung der V-Matrizenbreite vom 6- bis zum 8-fachen der Materialdicke den Tonnagebedarf um bis zu 25% senken kann, während die Biegegenauigkeit bei ±0,5 Grad bleibt.

- Biegewinkel

Schärfere Biegewinkel erfordern mehr Kraft. Obwohl 90-Grad-Biegungen am häufigsten vorkommen, können die Winkel je nach Anwendung stark variieren.

- 30-Grad-Biegung: Erfordert in der Regel etwa 60% der Tonnage, die für eine 90-Grad-Biegung benötigt wird.

- 120-Grad-Biegung: Kann bis zu 130% der Tonnage für eine 90-Grad-Biegung erfordern.

Diese Verhältnisse wurden durch umfangreiche Tests der Fabricators & Manufacturers Association ermittelt und werden in den Industriestandard-Tonnage-Rechnern häufig verwendet.

C. Werkzeugtechnische Faktoren

- Standard-Werkzeugausstattung

Standard-V-Stempel und -Stempel bilden die Grundlage für die meisten Tonnageberechnungen. Doch selbst bei Standardwerkzeugen können sich Abweichungen auf die Tonnageanforderungen auswirken:

- Stanzradius: Ein kleinerer Radius erfordert in der Regel mehr Tonnage, erzeugt aber eine schärfere Biegung.

- Radius der Gesenkschulter: Ein größerer Radius kann den Tonnagebedarf reduzieren, kann aber die Biegegenauigkeit beeinträchtigen.

- Spezialwerkzeuge (z. B. Falz- und Offsetwerkzeuge)

Spezialwerkzeuge erfordern oft Anpassungsfaktoren für die Berechnung der Standardtonnage:

- Werkzeuge zum Säumen: Für dasselbe Material kann die bis zu 4-fache Tonnage von Standard-V-Formen benötigt werden.

- Gekröpfte Werkzeuge: Aufgrund der komplexen Spannungsverteilung beim Biegen kann das 1,5- bis 2-fache der Standardtonnage erforderlich sein.

Eine im Jahr 2022 von der Precision Metalforming Association durchgeführte Umfrage unter Metallverarbeitungsbetrieben ergab, dass Betriebe, die Spezialwerkzeuge ohne angemessene Tonnageeinstellung verwenden, eine 35% höhere Rate an Werkzeugausfällen und Ausschussware aufweisen.

Optimierung des Betriebs von Abkantpressen

A. Auswahl der richtigen Maschinenkapazität

Die Wahl einer Abkantpresse mit angemessener Tonnagekapazität ist entscheidend für einen effizienten und sicheren Betrieb:

- Anpassung der Kapazität an den Bedarf:

Idealerweise sollte eine Abkantpresse bei 80-90% ihrer Nennkapazität arbeiten, um eine optimale Leistung zu erzielen. Eine Studie der Precision Metalforming Association (2023) ergab, dass Maschinen, die durchgängig mit weniger als 60% oder mehr als 95% ihrer Nennkapazität arbeiten, über einen Zeitraum von fünf Jahren 25% höhere Wartungskosten aufweisen. - Berücksichtigung des künftigen Bedarfs:

Berücksichtigen Sie bei der Auswahl einer Maschine auch mögliche zukünftige Anforderungen. Eine allgemeine Faustregel besagt, dass eine Abkantpresse mit 20-30% mehr Kapazität als der derzeitige Maximalbedarf gewählt werden sollte, um zukünftiges Wachstum oder unerwartete Auftragsanforderungen berücksichtigen zu können. - Überlegungen zur verteilten Last:

Für lange Teile sollten Sie Maschinen mit Bombiersystemen in Betracht ziehen, um eine gleichmäßige Kraftverteilung zu gewährleisten.

B. Auswahl der geeigneten Werkzeuge

Die Wahl des richtigen Werkzeugs kann die erforderliche Tonnage und die Biegequalität erheblich beeinflussen:

- Auswahl der Würfel:

Breitere Matrizenöffnungen erfordern im Allgemeinen weniger Tonnage, können aber die Biegegenauigkeit beeinträchtigen. Eine Studie aus dem Jahr 2022, die im Journal of Manufacturing Processes veröffentlicht wurde, ergab, dass eine Vergrößerung der Matrizenbreite vom 6- bis zum 8-fachen der Materialdicke die benötigte Tonnage um bis zu 18% reduzierte, während die Biegewinkelgenauigkeit innerhalb von ±0,5 Grad beibehalten wurde. - Stanzradius:

Kleinere Stempelradien erzeugen schärfere Biegungen, erfordern aber mehr Tonnage. So kann beispielsweise eine Verringerung des Stempelradius von 1/32″ auf 1/64″ für eine 90-Grad-Biegung in Baustahl der Stärke 16 die erforderliche Tonnage um etwa 15% erhöhen. - Spezialisierte Werkzeuge:

Ziehen Sie spezielle Werkzeuge für komplexe Teile in Betracht. Rotationsbiegewerkzeuge zum Beispiel können die Tonnageanforderungen für bestimmte Geometrien um bis zu 40% im Vergleich zum herkömmlichen V-Gesenkbiegen reduzieren.

C. Feinabstimmung der Biegeparameter

Die Optimierung von Biegeparametern kann zu einer erheblichen Verbesserung der Effizienz und der Teilequalität führen:

- Optimierung der Biegefolge:

Die richtige Abfolge von Biegungen kann die Gesamttonnageanforderungen reduzieren und die Genauigkeit verbessern. Die Amada VPSS 3i Software beinhaltet zum Beispiel eine automatische Biegefolge-Optimierung, die den Gesamttonnagebedarf bei komplexen Teilen mit mehreren Biegungen um bis zu 25% reduzieren kann. - Anpassung von Geschwindigkeit und Verweilzeit:

Die Einstellung der Stößelgeschwindigkeit und der Verweilzeit am unteren Ende des Hubes kann die Rückfederung und die erforderliche Tonnage beeinflussen. Eine Studie im International Journal of Machine Tools and Manufacture (2023) zeigte, dass die Optimierung dieser Parameter die Rückfederung bei hochfesten Stählen um bis zu 30% reduzieren kann. - Positionierung des Hinteranschlags:

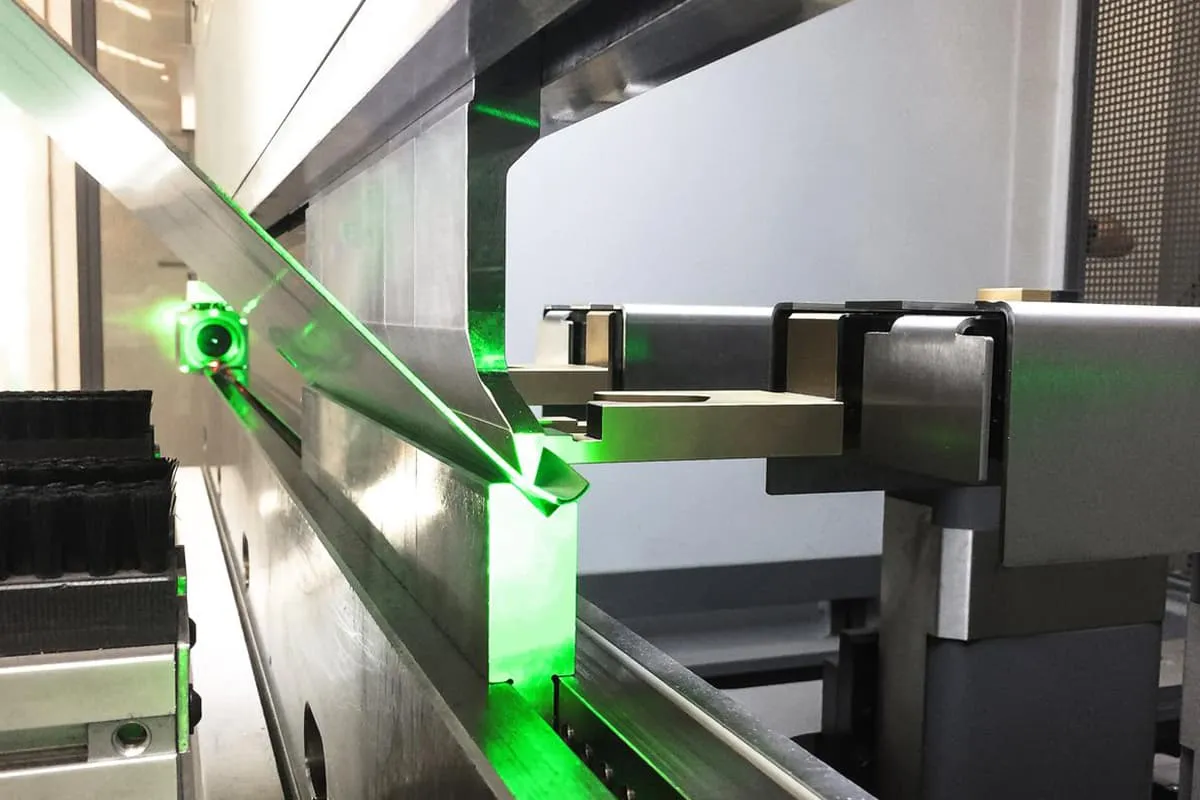

Eine präzise Positionierung des Hinteranschlags gewährleistet eine gleichbleibende Biegeposition und kann die erforderliche Tonnage reduzieren, indem eine Überbiegung verhindert wird. Moderne Systeme wie das Trumpf ACB (Automatically Controlled Bending) können die Position des Hinteranschlags in Echtzeit auf der Grundlage der gemessenen Rückfederung anpassen, was die Genauigkeit verbessert und den Tonnagebedarf reduziert.

D. Techniken zur Kompensation der Rückfederung

Die Beherrschung der Rückfederung ist entscheidend für das Erreichen genauer Biegungen bei gleichzeitiger Minimierung der erforderlichen Tonnage:

- Überbiegen:

Das traditionelle Überbiegen erfordert eine höhere Tonnage, kann aber optimiert werden. - Aktive Winkelmesssysteme:

Die Systeme messen die Biegewinkel während des Biegevorgangs in Echtzeit, so dass sofortige Anpassungen möglich sind und die Notwendigkeit des Überbiegens reduziert wird. - Materialspezifische Strategien:

Verschiedene Werkstoffe erfordern unterschiedliche Ansätze zur Kompensation der Rückfederung. So erfordert beispielsweise Aluminium bei gleicher Dicke in der Regel eine 2-3 mal höhere Rückfederungskompensation als Baustahl.

Die Umsetzung dieser Optimierungsstrategien kann zu erheblichen Verbesserungen im Abkantpressenbetrieb führen. In einer Fallstudie, die im Journal of Cleaner Production (2024) veröffentlicht wurde, wird berichtet, dass ein mittelgroßes Fertigungsunternehmen eine Produktivitätssteigerung von 22%, eine Verringerung des Materialabfalls um 15% und eine Senkung des Energieverbrauchs um 18% erzielte, nachdem es ein umfassendes Programm zur Optimierung von Abkantpressen auf der Grundlage genauer Tonnageberechnungen und einer Feinabstimmung der Parameter eingeführt hatte.

Durch die sorgfältige Auswahl von Maschinen und Werkzeugen, die Feinabstimmung von Biegeparametern und den Einsatz fortschrittlicher Rückfederungskompensationstechniken können Hersteller die Vorteile genauer Tonnageberechnungen maximieren, was zu einer verbesserten Teilequalität, weniger Ausschuss und einer höheren Gesamteffizienz führt.

Glossar der Begriffe der Tonnageberechnung

Für ein umfassendes Verständnis der Tonnageberechnung von Abkantpressen ist es unerlässlich, die in diesem Bereich verwendete Terminologie zu kennen. Dieses Glossar enthält Definitionen der wichtigsten Begriffe, Abkürzungen und Symbole, die in der Tonnageberechnung und im Betrieb von Abkantpressen häufig vorkommen.

A. Grundlegende Begriffe

- Tonnage:

Die Kraft, die zum Biegen von Metall erforderlich ist, wird normalerweise in Tonnen oder metrischen Tonnen gemessen. - Abkantpresse:

Eine Werkzeugmaschine, die zum Biegen von Blechen verwendet wird, indem sie diese zwischen einem Stempel und einer Matrize einspannt. - Air Bending:

Eine Biegemethode, bei der der Stempel nicht in der Matrize endet und die in der Regel die geringste Tonnage erfordert. - Bottom Bending:

Eine Biegemethode, bei der der Stempel den Boden der Matrize berührt und mehr Kraft benötigt als beim Luftbiegen. - Prägung:

Eine Biegemethode, bei der das Metall mit extremer Kraft zwischen Stempel und Matrize gepresst wird und die den größten Kraftaufwand erfordert.

B. Materialbezogene Begriffe

- Zugfestigkeit:

Die maximale Spannung, die ein Material beim Dehnen aushalten kann, bevor es bricht. - Streckgrenze:

Die Spannung, bei der ein Material beginnt, sich plastisch zu verformen. - K-Faktor:

Ein Wert, der zur Berechnung der neutralen Achse in einer Biegung verwendet wird und sich auf die Tonnageberechnung auswirkt. - Rückfederung:

Die Tendenz von Metall, nach dem Biegen teilweise in seine ursprüngliche Form zurückzukehren.

C. Begriffe aus dem Werkzeugbau

- V-Würfel:

Der untere Teil des Biegewerkzeugs mit einer V-förmigen Öffnung. - Kasperle:

Der obere Teil des Biegewerkzeugs, der das Material in die Matrize drückt. - Die Öffnung:

Die Breite der V-Matrize, ein kritischer Faktor bei der Berechnung der Tonnage. - Punch-Radius:

Der Radius der Stempelspitze, der sich auf den Innenradius der Biegung auswirkt.

D. Berechnungsrelevante Begriffe

- Biegezulage:

Die Länge des Bogens durch die Biegung an der neutralen Achse des Materials. - Biegeabzug:

Die Differenz zwischen der Summe der Flanschlängen und der Gesamtlänge des flachen Musters. - Biegewinkel:

Der Winkel, in dem das Material gebogen wird, normalerweise von der Innenseite der Biegung aus gemessen. - Länge der Biegung:

Die Länge der Biegung entlang der Achse der Biegung.

E. Erweiterte Begriffe

- Krönung:

Die leicht konvexe Kurve, die auf das Bett oder den Stößel einer Abkantpresse aufgebracht wird, um die Durchbiegung unter Last zu kompensieren. - Adaptives Biegen:

Ein Prozess, bei dem die Abkantpresse die Parameter auf der Grundlage von Echtzeit-Feedback automatisch anpasst. - Tonnage-Umschlag:

Der Bereich der Tonnage, den eine Abkantpresse über ihre Bettlänge sicher anwenden kann.

F. Abkürzungen und Symbole

- CNC: Computer Numerische Steuerung

- FEA: Finite-Elemente-Analyse

- OEE: Gesamtanlageneffektivität

- HSS: Hochfester Stahl

- UHSS: Ultrahochfester Stahl

- IoT: Internet der Dinge

- AI: Künstliche Intelligenz

- ML: Maschinelles Lernen

- σ (sigma): Wird zur Darstellung der Spannung in Berechnungen verwendet

- ε (Epsilon): Wird zur Darstellung der Dehnung in Berechnungen verwendet

- E: Youngscher Modul, ein Maß für die Steifigkeit eines Materials

G. Branchenspezifische Begriffe

- Grenzformänderungsdiagramm (FLD):

Eine grafische Darstellung der Grenzen der Verformbarkeit eines Materials. - Minimum Biegeradius:

Der kleinste Radius, der ohne Beschädigung des Materials gebogen werden kann. - Biegezulassungsfaktor (BAF):

Ein Koeffizient, der bei der Berechnung von Biegezugaben verwendet wird und je nach Material und Biegewinkel variiert. - Tonnage pro Meter (TPM):

Ein Maß für die erforderliche Biegekraft pro Längeneinheit, das üblicherweise in metrischen Systemen verwendet wird.

H. Begriffe der aufkommenden Technologie

- Digitaler Zwilling:

Eine virtuelle Darstellung einer physischen Abkantpresse, die zur Simulation und Optimierung verwendet wird. - Vorausschauende Tonnage-Modellierung:

Nutzung von KI und historischen Daten zur Vorhersage der erforderlichen Tonnage für neue Teile oder Materialien. - Analyse der Kraftverteilung (FDA):

Erweiterte Berechnung der Verteilung von Biegekräften über die Länge einer Biegung. - Erfassung von Materialeigenschaften in Echtzeit (RTMPS):

Eine neue Technologie zur Messung der Materialeigenschaften während des Biegeprozesses. - Blockchain Tonnage Verification (BTV):

Einsatz der Blockchain-Technologie zur Gewährleistung der Integrität und Rückverfolgbarkeit von Tonnageberechnungen.

Das Verständnis dieser Begriffe ist für jeden, der mit Abkantpressen zu tun hat, von Bedienern und Programmierern bis hin zu Ingenieuren und Managern, von entscheidender Bedeutung. Mit der Weiterentwicklung des Fachgebiets werden wahrscheinlich neue Begriffe auftauchen, die die Fortschritte in Technologie und Methodik widerspiegeln.

Dieses Glossar dient als Grundlage für eine klare Kommunikation und das Verständnis in der komplexen Welt der Tonnageberechnung von Abkantpressen. Es ist wichtig zu beachten, dass diese Definitionen zwar allgemein anerkannt sind, aber je nach Hersteller oder Region geringfügige Abweichungen bestehen können. Die genauesten Definitionen für Ihren speziellen Kontext finden Sie in den Handbüchern der jeweiligen Geräte oder in den Industrienormen.